دوزینگ پمپ چیست؟

دوزینگ پمپ (dosing pump) که از نوع پمپهای جابجایی مثبت است، برای تزریق مواد شیمیایی یا هر مایع دیگری به سیال در حال حرکت طراحی شده است. پمپ دوزینگ که اغلب دارای اندازهی کوچکی است، دبی بسیار دقیقی را برای کنترل حداکثری در خروجی ایجاد میکند. این پمپها یک جزء اساسی از سیستمهای ترکیبی دوزینگ هستند که برای پخش یکنواخت انواع مایعات ساخته شدهاند. فرایند دوزینگ در بسیاری از کاربردها و صنایع مانند تصفیه آب و فرایندهای صنایع غذایی استفاده میشود.

نحوه کار دوزینگ پمپ:

هدف تمام دوزینگ پمپها، ایجاد دبی دقیق و کنترلشده است اما مکانیسمهای متفاوتی برای رسیدن به این هدف وجود دارد. در ادامه برخی از پمپهای دوزینگ رایج در صنعت را بررسی میکنیم.

1- دوزینگ پمپ دیافراگمی:

پمپ دیافراگمی از پیستون، دیافراگم و شیر در خروجی و ورودی استفاده میکند تا بتواند محفظهی داخلی را پر و خالی کند. حرکت پیستون در این پمپ، باعث پر شدن و سپس تزریق مقدار مشخصی از سیال به فرایند خواهد شد. این نوع پمپ میتواند مدلهای مختلفی داشته باشد که ممکن است مکانیسم حرکت دیافراگم در آنها متفاوت باشد اما روش کلی کار، مکش سیال با حرکت رو به عقب دیافراگم توسط پیستون و پمپاژ آن در اثر جلو آمدن دیافراگم و پیستون است.

دیافراگم بهعنوان غشای جدا کنندهی سیال و بخش محرک بهحساب میآید. تنها تفاوت این پمپ با پمپ سلونوئیدی، محرک آنها است که در پمپ دیافراگمی، محرک دیافراگم بهصورت مکانیکی و در پمپ سلونوئیدی بهصورت سیمپیچ الکتریکی است. در ادامه، روش کار یک پمپ دیافراگمی با محرک هوای فشرده را بررسی میکنیم. البته روش کار سایر محرکها نیز تفاوت چندانی ندارند.

شکل زیر یک پمپ دیافراگمی را نشان میدهد که دارای دو دیافراگم است. استفاده از دو دیافراگم باعث میشود زمانی که یکی از بخشها در حال مکش است، بخش دیگر در حال تخلیه باشد و بنابراین، سیال همیشه در خروجی پمپ در حال جریان باشد. درنتیجه، عملکرد این پمپها یکنواخت و روان خواهد بود و نسبت به پمپهایی که دارای یک دیافراگم هستند، نوسان سرعت و فشار، بسیار کمتر خواهد شد.

بیشتر بخوانید: انواع پمپ آب خانگی

در شکل بالا یک پمپ دیافراگمی با محرک پنوماتیکی را مشاهده میکنید که دو دیافراگم بهوسیلهی شفتی که از قسمت مرکزی عبور میکند، به هم متصل هستند. همچنین در بخش مرکز پمپ، شیرهای هوا وجود دارند.

در مرحلهی اول چرخهی این پمپ، شیر هوا باعث افزایش فشار هوای پشت دیافراگم اول شده و آن را به سمت دیوارهی پمپ، هل میدهد. در این حالت، دیافراگم اول باعث ایجاد فشار در سیال و درنتیجه تخلیهی آن شده و همزمان دیافراگم دوم که به عقب کشیده شده است، مکش سیال را انجام میدهد.

در هنگام مکش، هوای پشت دیافراگم به فشار اتمسفر رسیده (دریچهی خروج هوا به محیط، باز میشود) و سیالی که دارای فشاری بالاتر از فشار اتمسفر است، باعث بلند شدن توپی شیر ورودی و ورود سیال به درون محفظه میشود.

در مرحلهی دوم چرخه، با رسیدن دیافراگم اول به دورترین نقطهی ممکن، دریچهی خروج هوای دیافراگم دوم، بسته شده و هوای فشرده از منبع و پشت دیافراگم اول به پشت دیافراگم دوم وارد میشود. این هوای فشرده، دیافراگم دوم را به سمت جلو هل داده و دیافراگم اول به سمت عقب کشیده میشود.

در بخش دیافراگم دوم، توپی شیر خروجی با افزایش فشار سیال، بلند شده و به سیال اجازهی خارج شدن را میدهد. با تکمیل مرحلهی دوم چرخه، هوا به پشت دیافراگم اول رسیده و بدین ترتیب، چرخه تکرار میشود.

2- دوزینگ پمپ سلونوئیدی:

در یک دوزینگ پمپ از نوع سلنوئید دو بخش اصلی وجود دارد که بخش اول، محرک و بخش دیگر قسمت سیال است. محرک و قسمت سیال بهوسیلهی یک میلهی رابط و پردهی سیال به هم متصل هستند. قسمت محرک این پمپها از یک واحد ایجاد پالس الکترونیکی (EPU) برای دادن انرژی به سیمپیچ سلونوئید استفاده میکند. قسمت سیال این پمپ همانند پمپ دیافراگمی است و تنها تفاوت آن در بخش محرک است.

(دوزینگ پمپ سلونوئیدی جسکو)

سرعت کار EPU تعیین کنندهی سرعت و تعداد رفتوبرگشت پرده در هر دقیقه است که این کمیتها درنهایت نرخ دبی سیال را مشخص میکنند. بهعلاوه، در بسیاری از پمپها میتوان این سرعت و حجم محفظهی سیال را تنظیم کرد که این کار اجازهی تغییر دبی خروجی پمپ را به کاربر میدهد.

درنهایت، کاربر باید طول رفتوبرگشت و سرعت این حرکت را تنظیم کند تا به دبی دقیقی که انتظار دارد، برسد. در برخی از دوزینگ پمپ های سلونوئیدی، طول حرکت رفت و برگشتی ثابت است و تنها میتوان سرعت را تنظیم کرد.

نسبت کاهش، کمیتی است که نشان میدهد تا چه اندازه میتوان دبی یک پمپ را از مقدار بیشینهی خود کاهش داد. این کمیت تابع میزان رفت و برگشت در هر چرخه و سرعتی است که مترینگ پمپ در آن کار میکند. علاوه بر موارد گفته شده، محرکهای پمپهای سلونوئید میتوانند ویژگیهای کاربردی دیگری نیز داشته باشند که باعث میشود بتوانند فرایندهای ترکیب مواد شیمیایی را بدون نقص و با نهایت دقت انجام دهند.

بخش سیال شامل پرده و شیرهای ورودی و خروجی یکطرفه است. معمولاً به دلیل اعتمادپذیری بالا و عملکرد مناسب، از شیرهای توپی بهعنوان شیرهای یکطرفه استفاده میشود.

زمانی که پرده به سمت بیرون محفظهی سیال کشیده میشود، شیر خروجی بسته میشود تا سیالی که پمپاژ شده، به داخل پمپ بازنگردد. در این زمان، شیر ورودی باز شده و سیال به داخل محفظه مکیده میشود. پس از این مرحله، پرده به سمت داخل محفظه فشار داده شده و باعث بسته شدن شیر ورودی و باز شدن شیر خروجی میشود و سیال داخل محفظه را به سمت خروجی فشار میدهد.

درحالیکه روند کار دوزینگ پمپ سلونوئیدی نسبتاً ساده است، میتوان از ویژگیهای مشخصی کمک گرفت تا قابلت اعتمادپذیری محصول را بالا برد. این ویژگیها عبارتاند از:

- استفاده از دو شیر توپی در ورودی و دو شیر توپی در خروجی این اطمینان را میدهد که ضریب اطمینان پمپ افزایش یافته و در هر چرخه از پمپاژ سیال، مقداری دقیق و با قابلیت تکرارپذیری به سمت خروجی منتقل میشود.

- استفاده از درگاههای ترکیبی پر کردن پمپ به کاربر اجازه میدهد تا بتواند پمپ را به راحتی و سریع پر از سیال کند.

- استفاده از جنسهای مناسب برای قسمت در تماس با سیال که تطابق شیمیایی با سیال دارند، طول عمر پمپ را افزایش میدهد.

دوزینگ پمپ سلونوئیدی به دلیل داشتن تنها یک قطعهی متحرک، معمولاً بدون سایش کار میکند. این پمپها به هیچ نوع روغنکاری برای یاتاقانها و شفت نیازی نداشته و هزینهی نگهداری و تعمیر آنها بسیار پایین است. همچنین عملکرد پمپهای سلونوئیدی در کاربردهای بدون توقف، بینظیر است.

3- دوزینگ پمپ پیستونی:

این نوع از دوزینگ پمپ برای تزریق دبی دقیقی از مواد شیمیایی به فرایندهای مختلف مانند سامانههای تصفیهی آب طراحی شده است. در این کاربردها، ترکیب آب باید بهدقت تحلیل شده و فرایند بهصورت کامل کنترل شود. نحوهی کار دوزینگ پمپ پیستونی مانند تزریق یک سوزن به بدن است. زمانی که پیستون به عقب کشیده شود، سیال هم به داخل محفظه کشیده میشود.

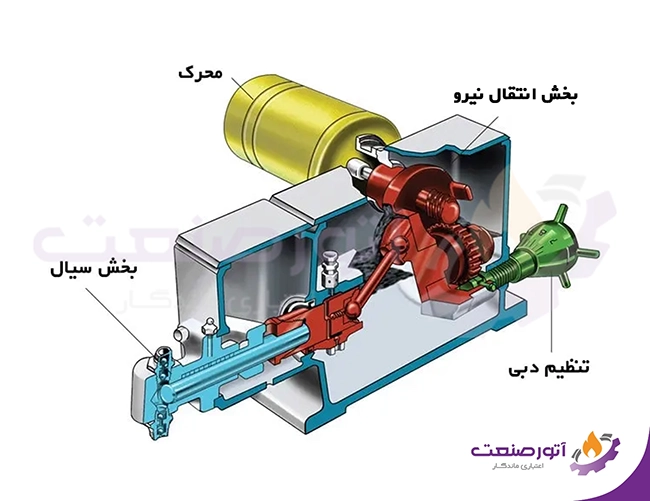

پس از این مرحله، زمانی که پیستون به سمت جلو هل داده شود، سیال از طریق خروجی به سمت بیرون تخلیه میشود؛ بنابراین در این پمپ، پمپاژ سیال توسط یک پیستون با حرکت رفت و برگشتی انجام میگردد. دوزینگ پمپ پیستونی معمولاً دارای چهار بخش میباشد که عبارتاند از:

-

محرک:

معمولاً محرک این مترینگ پمپ یک الکتروموتور متناوب با سرعت ثابت است. البته این پمپها میتوانند از موتورهای سرعت متغیر، محرکهای هیدرولیکی و پنوماتیکی نیز استفاده کنند.

-

بخش در تماس با سیال:

طراحی و جنس مواد این بخش توسط نوع سیال و کاربرد موردنظر مشخص میشود. دما، نرخ دبی، لزجت سیال، خورندگی سیال و هر عامل مؤثر دیگری باید برای انتخاب این بخش در نظر گرفته شوند.

-

بخش انتقال نیرو:

در این بخش، حرکت دورانی الکتروموتور یا هر محرک دیگری به حرکت رفت و برگشتی پیستون تبدیل میشود. در پمپهای صنعتی و پمپهایی که دبی بالایی را پمپاژ میکنند، این بخش درون روغن قرار میگیرد تا از کارکرد صحیح و اعتمادپذیری آن اطمینان حاصل شود.

-

تنظیمکنندهی دبی:

نرخ دبی سیال پمپاژ شده با استفاده از تغییر طول رفت و برگشت پیستون، طول مؤثر چرخه یا سرعت رفت و برگشت تنظیم میشود. همانطور که در شکل زیر مشاهده میکنید، در بسیاری از پمپهای دوزینگ پیستونی از یک پیچ دقیق برای انجام این تنظیمات استفاده میشود. همچنین میتوان بهجای پیچ از یک محرک پنوماتیکی یا الکتریکی که به یک سیگنال پاسخ میدهد، استفاده کرد.

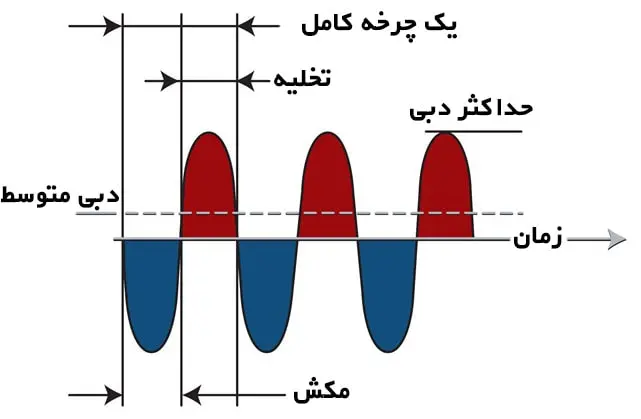

استفاده از حرکت رفت و برگشتی پیستون باعث میشود تا جریانی به وجود آید که بهسادگی با موج سینوسی مدلسازی شود. نرخ دبی سیال برابر با جابجایی پیستون در تعداد چرخه بر واحد زمان است. علاوه بر این، در دوزینگ پمپ پیستونی برخلاف پمپهای گریز از مرکز، دبی خروجی با افزایش یا کاهش فشار، تغییرات بسیار کمی دارد.

بیشتر بخوانید: پمپ گوشواره ای چیست؟

منحنی دبی برحسب فشار در پمپ پیستونی بهصورت خطی است اما اگر در این پمپ، سرعت چرخه نصف شود، الزاماً دبی خروجی نصف نمیشود. این مسئله به این دلیل است که کالیبراسیون نقطهی صفر ممکن است از مبدأ نمودار دبی به تعداد چرخه عبور نکند. باوجوداینکه این پمپها میتوانند دبی صفر تا مقدار حداکثر را ایجاد کنند، دقت آنها تنها در محدودهی کاهش صدق میکند.

اکثر دوزینگ پمپها دارای محدودهی کاهشی در حدود ده به یک هستند که بدین معنی است که دقت پمپ تنها در محدودهی 10 تا 100 درصد دبی نامی درست است. مدلهای جدیدتر پمپهای دوزینگ دارای نسبت کاهش 100 به یک و بالاتر هستند.

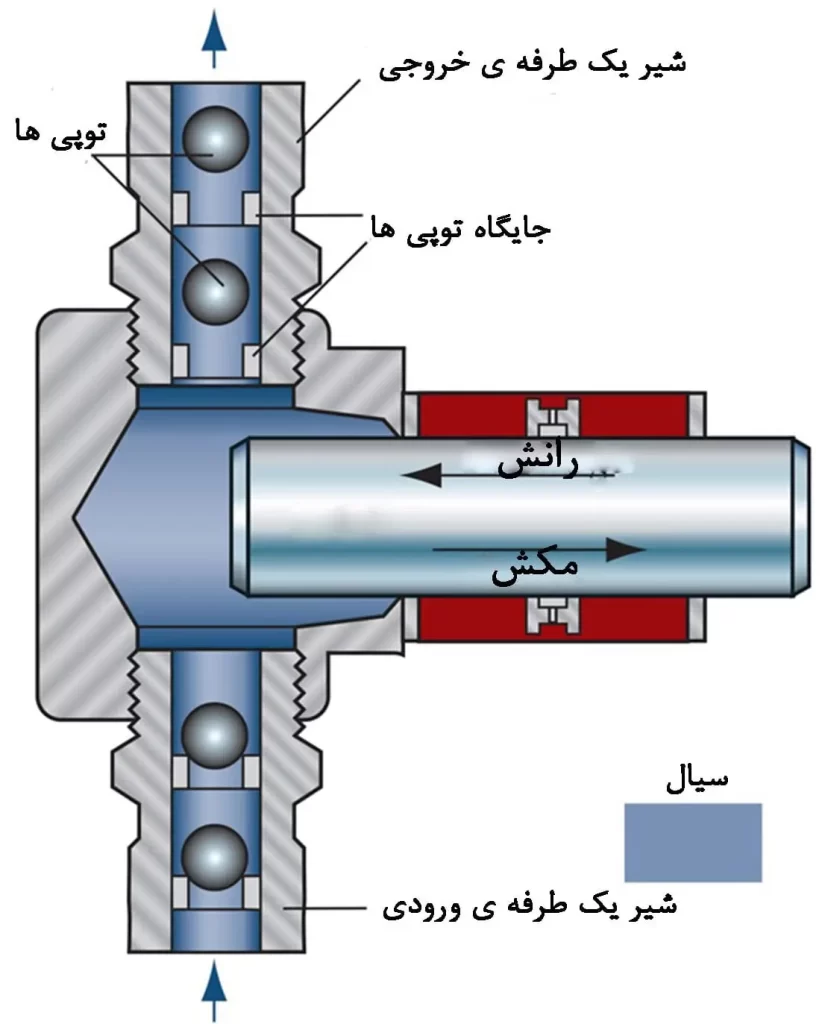

تمام بخشهای قسمت سیال در دوزینگ پمپهای مختلف دارای خصوصیات مشترکی هستند. ابتدا سیال با حرکت پیستون به سمت عقب وارد محفظه شده و سپس با حرکت روبهجلو، از محفظه بیرون رانده میشود. برای عملی شدن این طرح، از شیرهای یکطرفه در ورودی و خروجی استفاده میشود.

حین فرایند مکش، پیستون با مکش سیال، توپی شیر ورودی را بلند کرده و اجازهی ورود سیال را میدهد. در همین زمان، حرکت رو به عقب پیستون و فشار ناشی از آن، شیر بالایی را بسته نگه میدارد. وضعیت شیرها در فرایند رانش سیال، برعکس میشوند.

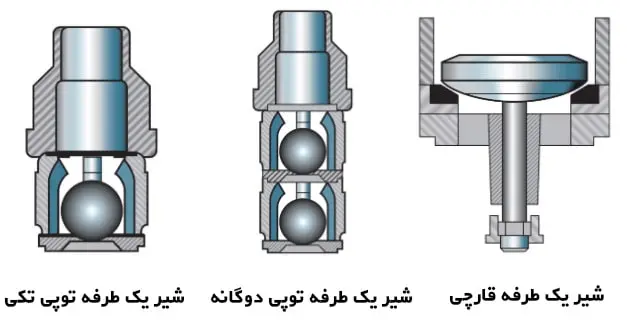

بهغیراز شیرهای توپی، از طرحهای دیگر شیرهای یکطرفه نیز استفاده میگردد که در شکل زیر، ساختمان آنها را مشاهده میکنید.

مزایا و معایب انواع مترینگ پمپ:

در این بخش، ویژگیهای انواع مترینگ پمپ که عملکرد آنها توضیح داده شد، بررسی و مقایسه میشود. البته پمپهای دیافراگمی و سلونوئیدی تنها در بخش محرک تفاوت داشته و در جدول زیر بهعنوان یک پمپ محسوب میشوند.

| نوع پمپ | مزایا | معایب |

|---|---|---|

| پمپ دیافراگمی |

|

|

| پمپ پیستونی |

|

|

کاربرد پمپ تزریق:

پمپ تزریق برای محدودهی وسیعی از صنایع ازجمله صنایع کشاورزی، داروسازی، معدن، فرآوری غذا و نیروگاههای حرارتی استفاده میشود. علاوه بر کاربردهای کلی ذکرشده، موارد زیر ازجمله کاربردهای بیشمار دوزینگ پمپها هستند.

- استخرها: پمپ تزریق کلر در استخرها برای ثابت نگهداشتن PH آب و مقدار کلر استفاده میشود. در این دستگاهها، مواد شیمیایی در مخزنی جداگانه نگه داشته شده و توسط پمپ به سیستم کنترل تزریق میشوند.

- صنایع نساجی: برای فرایند رنگ کردن پارچهها و انجام سایر فرآیندها از دوزینگ پمپ برای تزریق مواد شیمیایی استفاده میشود.

- صنایع غذایی: برای تنظیم ترکیب مواد غذایی مختلف، امنیت غذایی و ترکیب اجزای مختلف برای رسیدن به نسبت موردنظر از این پمپها استفاده شده و باعث سالم نگه داشتن بافت غذا میشوند.

- تصفیه آب: از پمپ کلرزن برای گرمایش، سرمایش، چگالش آب و ثابت نگه داشتن کیفیت آن استفاده میشود. همچنین برای تزریق زیستکشها و بازدارندهها از این پمپها استفاده میشود.

- کشاورزی: در تزریق مواد شیمیایی به آب برای از بین بردن آفتها و حشرهها، پمپ دوزینگ مورد استفاده قرار میگیرد. همچنین برای تزریق کودهای مایع و سایر مواد مغذی گیاهان نیز از این پمپها استفاده میشود.

- داروسازی: زمانی که لازم است در مدتزمانی طولانی یک مادهی شیمیایی بهصورت یکنواخت به بدن وارد شود، از پمپ تزریق استفاده میشود. همچنین برای کنترل میزان PH، مایعات قلیایی و اسیدی از این پمپها استفاده میگردد.

- نیروگاهها: تزریق مواد شیمیایی به بویلر و آب تغذیه برای افزایش فشار آب که در کمیتهای بسیار پایینی انجام میشود، توسط مترینگ پمپ انجام میشود.

- ساختمانها: تزریق مواد بازدارنده برای جلوگیری از خوردگی و تجزیهی قطعات و لولهها

راهنمای انتخاب دوزینگ پمپ:

اولین گام برای انتخاب یک دوزینگ پمپ، دانستن جزئیات الزامات کاربرد، ویژگیهای شیمیایی سیال و تطابق جنس قطعات پمپ با سیال به همراه انتخاب مشخصههای مکانیکی پمپ برای انجام وظایف مربوطه است. باوجوداینکه در برخی از شرایط خاص نیاز به تجربه و تخصص لازم برای انتخاب یک پمپ مناسب است، با استفاده از نکات زیر میتوان برای کاربردهای متداول و عمومی یک پمپ مناسب انتخاب کرد.

ممکن است برای شرایط مختلف، حجم و فشار موادی که پمپاژ میشوند، تغییرات زیادی داشته باشند اما دبی پمپاژ شده در این سیالها همیشه باید دقیق باشد. برای اینکه این مسئله بهطور عملی اجرا شود، فناوری بسیار خاصی موردنیاز است. داشتن آشنایی کافی با فناوریهای مرتبط با پمپهای دوزینگ برای انتخابی صحیح، ضروری است.

(دوزینگ پمپ پیستونی اتاترون)

مهمترین تفاوت انتخاب یک پمپ دوزینگ با سایر پمپها، تطابق جنس سیال با قطعات است. عملکرد یک مترینگ پمپ نسبتاً ساده است اما عوامل مؤثر بر انتخاب آن، متعدد هستند که شامل موارد زیر میشوند:

-

دبی جریان:

این معیار جزو مهمترین نکاتی است که باید در نظر گرفته شود. یک قانون سرانگشتی، در نظر گرفتن دبی مورد انتظار دستگاه بهاندازهی حداکثر 90 درصد دبی نامی پمپ است. در این صورت، میتوان مقداری ظرفیت برای افزایش دبی در مواقع ضروری ایجاد کرد. البته انتخاب پمپ با دبی بزرگتر به معنای انتخاب پمپ با اندازهی بزرگتر و درنتیجه هزینهی اولیهی بیشتر است.

-

شرایط محیط:

قبل از انتخاب، باید مشخص شود که دوزینگ پمپ در محیطی بسته یا باز کار خواهد کرد. اگر محیط مورداستفاده، محیط باز است، حتماً باید از محافظ برای جلوگیری از برخورد مستقیم آب و نور خورشید استفاده شود.

همچنین هر پمپی که در دمای بسیار پایین استفاده خواهد شد، نباید برای سیالاتی مورداستفاده قرار گیرد که دارای دمای انجماد بالاتر از دمای محیط هستند. علاوه بر این، انتخاب روغن مناسب برای پمپ در دمای پایین، از الزامات اولیه است. در محیطهایی که دارای مواد خورنده هستند باید از پوششهای مخصوص برای دوزینگ پمپ استفاده شود.

-

جنس قطعات:

مترینگ پمپ را میتوان در جنسهای مختلفی پیدا کرد که رایجترین موارد، SS 316 ، C-20، PVC و PVDF هستند. در انتخاب جنس قطعات، خوردگی، سایش و حل شدن در سیال شیمیایی باید در نظر گرفته شوند. ممکن است حلالهای شیمیایی قطعات پلاستیکی را تجزیه کنند و برای اسیدها و مواد خورنده، نیاز به فولاد ضدزنگ یا آلیاژهای مخصوص باشد. همچنین در صورت استفاده از سیالی که دارای ذرات جامد است، باید اثر سایش نیز در نظر گرفته شود.

-

ترکیب مادهی شیمیایی:

اگر لزجت سیال بالا بوده، سیال دارای ذرات جامد بوده یا در حین حرکت، حبابهای گاز به وجود بیایند، قسمتهای در تماس با مایع باید بهصورت ویژه طراحی و ساخته شوند. پمپهای دوزینگ استاندارد فقط میتوانند سیالات تمیز با لزجتی در حدود لزجت آب (1500 سانتیپوآز) را پمپاژ کنند.

سیالاتی که دارای لزجت 5000 پوآز و بیشتر بوده و یا بهصورت محلول سوسپانسیون هستند، نیازمند توجه ویژهای میباشند. استفاده از دیافراگم لولهای اجازهی پمپاژ سیالاتی تا لزجت 20000 سانتیپوآز و سیالات دارای ذرات جامد تا 10 درصد را خواهد داد. همچنین طرحهای ویژهای وجود دارند که بهصورت خودکار، حبابهای گاز را از سیال خارج میکنند.

-

سیستم تشخیص نشتی:

برای کاربردهایی که وجود هرگونه نشتی غیرقابلقبول است، هدهایی با دیافراگم دوگانه و سیستم هشدار نشتی وجود دارند که بهمحض وجود ایراد و کوچکترین میزان نشتی، مشکل را اطلاع میدهند. بهطور نمونه، در کاربردهایی که به علت سمی و خطرناک بودن سیال دوزینگ، نباید تماسی بین آن و سیال اصلی وجود داشته باشد، استفاده از این نوع پمپها ضروری است.

-

محرک:

محرکها که انرژی موردنیاز آنها میتواند بهوسیلهی الکتریسیته، آب، هوا یا خورشید تأمین شود، برای پمپهای مختلف و با ویژگیهای متفاوت موجود هستند. در صورت وجود هرگونه خطر در محیط استفاده، انتخاب محرک باید بهصورت متناسب انجام گیرد. این خطرها شامل مواردی مانند گردوغبار، بخارها و دود قابل اشتعال میشود.

-

روش کنترل:

کاربر باید متناسب با نیاز خود، روش کنترل دوزینگ پمپ را انتخاب کند. روشهای زیر برای کنترل پمپهای دوزینگ، متداول هستند.

-

-

کنترل دستی نرخ دبی:

-

مکانیسم عملکرد این روش که در بسیاری از پمپها متداول است، در بخش نحوهی کار پمپهای دوزینگ توضیح داده شد.

-

-

کنترل خودکار نرخ دبی:

-

در این روش با استفاده از محرکهای الکترونیکی و پنوماتیکی، نرخ دبی خروجی پمپ بهصورت خودکار و در پاسخ به سیگنال ورودی حسگرها تنظیم میشود. مکانیسم این تنظیم اکثراً بهصورت تغییر دور الکتروموتور یا تغییر طول حرکت پیستون است. برای پمپهایی که در سرعت پایینتر از 100 تا 150 چرخه بر دقیقه کار میکنند، به دلیل افزایش زمان هر چرخه با کاهش سرعت، استفاده از تغییر دور موتور برای تنظیم نرخ دبی، عملی نیست.

در پمپهای الکترونیکی سلونوئیدی، به دلیل یکنواخت بودن زمانبندی هر چرخه، میتوان سرعت پمپ را حتی تا مقادیری پایینتر از یک چرخه بر دقیقه کاهش داد. قطعات متحرک در پمپهای دیافراگمی با فناوری جدید دارای طول عمر و زمان سرویس طولانیتری برای تمام سرعتها هستند اما سرعتهای بالا باید برای سیالات لزج و مواد خورندهی شیمیایی اجتناب شوند.

زمانی که یک دوزینگ پمپ با استفاده از روش تغییر طول رفت و برگشت پیستون کنترل میشود، تعداد دوزها ثابت مانده و اندازهی هر دوز تغییر میکند. با استفاده از این روش کنترلی، دوزها بهصورت یکنواخت در سیال پخش خواهند شد.

در صورت استفاده از سرعت متغیر محرک، اندازهی هر دوز، ثابت و تعداد آن، متغیر خواهد بود که میتواند منجر به پخش غیریکنواخت مواد شیمیایی در سیال برای سرعتهای پایین شود. درنتیجه، برای کاربردهایی که نیاز به پخش کاملاً یکنواخت مواد شیمیایی ضروری است، انتخاب روش کنترل بر اساس تغییر طول رفت و برگشت، الزامی است.

-

کاربرد و سطح کیفیت:

درنهایت، توجه به سطح کیفیت موردنیاز مترینگ پمپ، از معیارهای مهم انتخاب آن است. در دستگاههای سرمایش، گرمایش و تهویه ممکن است به دلیل کارکرد بیوقفهی پمپ، نیاز به سطح بالایی از کیفیت وجود داشته باشد؛ درحالیکه در کاربردهای اقتصادی و سبک، انتخاب پمپ ارزانتر، کاملاً منطقی است.

-

پمپ سلونوئیدی:

بهغیراز دبی، فشار و قیمت پمپ که اصلیترین مشخصههای انتخاب همهی پمپها هستند، برای انتخاب پمپهای دوزینگ سلونوئیدی معیارهای مشخصی وجود دارد که حتماً باید در نظر گرفته شوند.

-

دقت و تکرارپذیری مواد شیمیایی تزریقشده:

با توجه به اینکه این پمپها بهطور ویژه در کاربردهای دوزینگ سیالات شیمیایی استفاده میشوند، دقت و تکرارپذیری مواد شیمیایی تزریقشده اهمیت بسیار بالایی دارند.

بهطور مثال اگر مقدار زیادی سدیم هیدروکسید یا سود سوزآور به یک فرایند خنثیسازی تزریق شود، محلول حاصل، خاصیت قلیایی خواهد داشت و خنثیسازی آن، هزینه و زمان بسیار بیشتری نیاز خواهد داشت. همچنین کالیبراسیون پمپ نباید در طول زمان از بین برود و یا اینکه به دلیل تغییرات دمایی، در پمپ نشتی ایجاد شود.

-

دما و رطوبت:

این پمپها معمولاً در محیطها و شرایط کاری مختلفی استفاده میشوند؛ بنابراین ویژگیهای محیط مانند دما و رطوبت باید در انتخاب دوزینگ پمپ در نظر گرفته شوند.

-

زمان:

در پمپهایی که سرعتی بالای 200 چرخه بر دقیقه دارند، ممکن است به دلیل عدم وجود زمان کافی بین چرخهها برای باز و بسته شدن کامل شیرهای توپی، مشکلاتی ایجاد شود که باعث کاهش دقت خواهد شد.

-

تنظیم اولیه:

بهتر است پمپی را انتخاب کنید که پس از تنظیم اولیه، نیاز به مراقبت برای مدتی طولانی نداشته باشد. پمپهای کمکیفیت در معرض نشتی بوده و در مدتزمان کوتاهی نیاز به کالیبراسیون خواهند داشت. در این پمپها خرابی پرده شایع است که به دلیل نامناسب بودن جنس آن است.

نصب مترینگ پمپ:

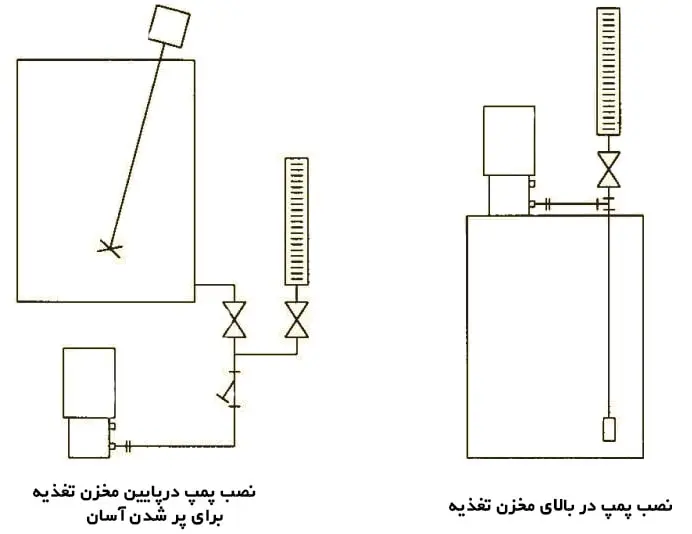

در فرایند نصب دوزینگ پمپ برای رسیدن به بهترین نتیجه، طراحی سیستم پمپاژ باید از منبع سیال اصلی یا محفظهی تغذیه شروع شود و تا نقطهی تزریق مواد شیمیایی ادامه یابد. یکی از مهمترین ویژگیهای دستگاههای دوزینگ، توانایی تزریق به فشار بالا است اما این دستگاهها نمیتوانند سیال دوزینگ را برای طول زیادی پمپاژ کنند.

این بدین معنی است که خط مکش باید کمتر از 1/2 متر بوده و در صورت نصب از بالا، از شیر مکش استفاده شود. معمولاً در دستگاههای دوزینگ، ترکیب شیر مکش و فیلتر نیاز است. به دلیل پر شدن آسانتر پمپ، طرحهایی که منبع سیال دوزینگ بالاتر از پمپ قرار دارد، ترجیح داده میشود اما در این طرحها نیز حداکثر طول قابلقبول، 1/8 تا 2/1 متر است.

همچنین در صورت بالاتر بودن فشار مکش از فشار بخار سیال دوزینگ، باید از این طرح استفاده شود. علاوه بر موارد فوق، مانند تمام طرحهای لولهکشی دیگر، استفاده از کمترین تعداد خمها، زانوییها و سایر تجهیزات و استفاده از لولههایی با اندازهی مناسب از اولویتهای کار است. در ادامه، نکاتی که باید در نصب هر بخش از سیستم دوزینگ رعایت شوند، ذکر میشوند.

-

خط مکش:

یک روش ساده و سرانگشتی، استفاده از لولهای با یک سایز بزرگتر از قطر مکش پمپ برای خط مکش است اما درصورتیکه سرعت پمپ پایین بوده و سیال دوزینگ دارای لزجت پایینی است، بهتر است قطر لولهی خط مکش و قطر مکش پمپ، برابر باشند. بهطورکلی، در صورت استفاده از لولههای فلزی، از قطرهای کمتر از نیم اینچ و در صورت استفاده از لولههای پلاستیکی برای کاربردهایی با دبی کم، از قطرهای کمتر از سههشتم اینچ استفاده نکنید.

-

لولهی رانش:

انتخاب سایز لولهی رانش بهاندازهی لولهی مکش اهمیت ندارد اما قطر این لوله باید متناسب با فشار سیال باشد. معمولاً انتخاب اندازهای یکسان با قطر خروجی پمپ برای لولهی رانش، کارکرد مطمئن و مناسب پمپ را تضمین میکند.

-

فیلتر مکش:

همیشه از فیلترهایی با 40 تا 60 سوراخ استفاده کنید تا از ورود مواد خارجی به شیرهای یکطرفهی توپی پمپ جلوگیری شود.

-

فلنجها و اتصالات:

استفاده از این تجهیزات در ورودی و خروجی پمپ باعث آسانتر شدن نگهداری و تعمیرات خواهد شد.

-

شیر ایزوله:

برای سادگی فرایندهای نگهداری و عملکرد، در خطوط مکش و رانش باید از شیرهای ایزوله با درگاه بزرگ و توانایی باز و بسته شدن سریع استفاده شود. در این موارد، شیرهای توپی معمولاً بهترین انتخاب هستند اما به دلیل ایجاد محدودیت در جریان سیال دوزینگ، نباید از شیرهای سوزنی استفاده شود.

-

استوانهی کالیبراسیون:

به دلیل اینکه اکثر دوزینگ پمپ ها دارای جریان پالسدار با دبی پایین هستند، استفاده از روش کالیبراسیون با استوانه، دقیقترین و راحتترین شیوهی سنجش عملکرد پمپ است. استوانه باید حداقل بهاندازهی یک دقیقه پمپاژ سیال توسط پمپ، ظرفیت داشته باشد اما برای پمپهایی با ظرفیت کمتر، دو دقیقه زمان مناسبتری است.

همچنین استوانه باید بلند و نازک باشد تا خوانایی و دقت بالاتری داشته باشد. یکی از مزیتهای استفاده از این استوانه، مشخص شدن وجود سایش یا گرفتگی شیرهای یکطرفه است. حین کار پمپ، سطح سیال داخل استوانه باید در طی هر چرخهی پمپ، ابتدا با مکش، بهصورت آرام و پیوسته پایین رفته و همگام رانش، متوقف شود. وجود نوسان بیشازحد در سطح سیال استوانه، نشانهی ایراد در شیرهای یکطرفه است. اگر پمپ، بالای مخزن نصب شود، استوانهی کالیبراسیون نیاز به پر کردن خواهد داشت.

-

شیر اطمینان:

حتی درصورتیکه پمپ دارای یک شیر اطمینان داخلی است، توصیه میشود از یک شیر اطمینان خارجی استفاده شود. فشار شیر اطمینان را حدود 3/5 اتمسفر یا 10 درصد بالاتر از حداکثر فشار کاری سیستم تنظیم کنید. خروجی شیر اطمینان به مخزن باز میگردد. در صورت استفاده از لولههای شفاف در خروجی این شیر، میتوان عملکرد آن را مشاهده کرد.

زمانی که از مخزنهای قابل تعویض و سیار بهعنوان منبع سیال دوزینگ استفاده میشود، بهتر است خروجی شیر اطمینان به خط مکش وصل شود. هنگام نصب این لوله، حتماً دقت کنید که موقعیت آن بالادست شیر ایزولهی مکش باشد تا زمانی که این شیر بسته است، مشکلی در سیستم به وجود نیاید.

-

شیر پسفشار:

این قطعه تنها زمانی لازم است که ممکن است دوزینگ پمپ نتواند فشار کافی را ایجاد کرده و درون پمپ، دستگاهی معادل این شیر وجود نداشته باشد. همچنین زمانی که سیستم دارای فشار تزریق پایینتر از منبع تغذیه است، استفاده از شیر پسفشار ضروری است. یک شیر نیمه بسته را نمیتوان بهجای یک شیر پسفشار استفاده کرد. برای ایجاد فشار کافی، یک شیر پسفشار با فنر و دیافراگم موردنیاز است.

-

فشارسنج:

اگر فشارسنج موردنیاز است، در صورت پالسدار بودن جریان از فشارسنجهای اسنابر استفاده کنید. همچنین درصورتیکه سیال دوزینگ توانایی تجزیهی شیمیایی قطعات فشارسنج را دارد یا درصورتیکه ذرات جامد داخل سیال دوزینگ، توانایی انسداد لولهی بوردون را دارند، باید از یک دیافراگم آببندی استفاده شود. فشار نامی فشارسنج نیز باید 30 تا 50 درصد بیشتر از فشار مورد انتظار باشد.

-

دمپر نوسان:

در صورت وجود نوسان بیشازحد در میزان فشار و سرعت سیال، میتوان با استفاده از یک دمپر، سرعت و فشار سیال را یکنواختتر کنید.

-

سوزن تزریق:

استفاده از سوزن تزریق در نقطهی اتصال، میتواند سیال دوزینگ را یکنواختتر پخش کرده و بهعنوان شیر یکطرفه عمل کند.

مراقبت و نگهداری از پمپ تزریق:

به دلیل رایج بودن پمپهای دیافراگمی، در این بخش تنها اطلاعات مربوط به بازرسی و نگهداری از این پمپها ارائه میشود. معمولاً سه نوع بازرسی برای پمپهای دیافراگمی تعریف میشود. در اولین بازرسی که کوتاهمدت بوده و بهطور مثال هرروزه انجام میشود، مشخصات کلی پمپ بررسی شده و درصورتی که قرار است سیال دوزینگ تعویض شود، پمپ باید 5 دقیقه با آب کار کند.

دومین بازرسی، میانمدت بوده و بهطور مثال در هر شش ماه یکبار انجام میشود. در این مرحله، تمام بخشهای ورودی، خروجی و شيرها تميز میشوند. سومين بازرسی كه بلندمدت است، معمولاً دارای بازهی زمانی يک سال است و در اين مرحله، ديافراگم پمپ تعویض میشود. برای تعویض دیافراگم، مراحل زیر را دنبال کنید.

- اتصالات الکتریکی پمپ را جدا کرده و همچنین از نبود فشار در خط رانش اطمینان حاصل کنید.

- پیچهای قسمت هد را باز کرده و دیافراگم را بررسی کنید. در صورت وجود هرگونه سایش، خوردگی یا پارگی، دیافراگم را تعویض کنید.

- قبل از تعویض دیافراگم، پیچ تنظیم پمپ را در حالت حداقل قرار داده و آن را قفل کنید.

- دیافراگم را با دو دست محکم کشیده و اتصالات آن را از بخش محرک جدا کنید.

- ممکن است از قطعات فاصلهدهندهای برای دیافراگم قبلی استفاده شده باشد. این قطعات یا باید روی دیافراگم جدید موجود بوده و یا دوباره نصب شود.

- دیافراگم جدید را نصب کرده و پیچ تنظیم را در حالت حداکثر قرار دهید.

- هد پمپ را نصب کرده و پیچهای باز شده را ببندید.

عیب یابی و تعمیر پمپ دوزینگ:

به دلیل رایج بودن پمپهای دیافراگمی، در جدول زیر نحوهی عیبیابی و تعمیر پمپهای دوزینگ دیافراگمی توضیح داده میشود.

| ایراد | منشأ احتمالی | راه حل |

|---|---|---|

| دوز خروجی نامتعادل | گرفتگی فیلتر ورودی | فیلتر را تمیز کرده و در صورت نیاز، تعویض کنید. |

| دوز خروجی نامتعادل | پارگی یا جدا شدن دیافراگم | سازگاری شیمیایی جنس دیافراگم را بررسی کنید. همچنین سابقهی تعمیرات و بازرسی را بررسی کرده و در صورت نزدیک بودن زمان تعویض، اقدامات لازم را انجام دهید. وجود انسداد در پمپ را نیز بررسی کنید. |

| دوز خروجی نامتعادل | انسداد در شیرهای ورودی و خروجی | شیرها را تمیز کرده و منبع انسداد را پیدا کنید. |

| دوز خروجی نامتعادل | نصب نامناسب | از نصب صحیح فیلتر، شیرهای ورودی و خروجی، شیر اطمینان و شیر یکطرفه اطمینان حاصل کنید. |

| دوز خروجی نامتعادل | جریان غیرعادی سیال | اگر جریان دارای نوسان بسیار زیادی است، احتمالاً پمپ نمیتواند دبی یا فشار لازم را ایجاد کند. در این شرایط، پمپ قادر به انجام وظایف خود نبوده و باید از پمپی با ظرفیت بیشتر استفاده شود. |

| ایراد در محرک | قطع بودن برق ورودی | اتصالات الکتریکی را بررسی کنید. |

| ایراد در محرک | اضافهبار محرک | توان ورودی محرک را بررسی کنید. اگر این میزان در بازهای از کار محرک، بالاتر از مقدار نامی باشد، احتمالاً محرک دچار ایراد شده و نیازمند تعمیر است. |

| عدم وجود جریان خروجی | انسداد شیرهای ورودی و خروجی | شیرها را تمیز کرده و منبع انسداد را پیدا کنید. |

| عدم وجود جریان خروجی | تنظیم دبی روی صفر درصد | تنظیمات پمپ را بررسی کنید. |

| نشتی | پارگی دیافراگم | سازگاری شیمیایی جنس دیافراگم را بررسی کنید. همچنین سابقهی تعمیرات و بازرسی را بررسی کرده و در صورت نزدیک بودن زمان تعویض، اقدامات لازم را انجام دهید. وجود انسداد در پمپ را نیز بررسی کنید. |

| نشتی | ایراد در آببندی | اُرینگها را بررسی کرده و منشأ مشکل را پیدا کنید. در صورت نیاز، قطعات آببندی را تعویض کنید. |

| نشتی | فشار زیاد | فشار پمپ و سیستم را بررسی کرده و در صورت وجود هرگونه گرفتگی، آن را تمیز کنید. |

قیمت دوزینگ پمپ:

آتور صنعت وارد کننده انواع مترینگ پمپ بهترین برند های دنیا با قیمتی رقابتی و کیفیت مطلوب میباشد.شما عزیزان می توانید برای خرید دوزینگ پمپ ، دریافت لیست قیمت و مشاوره فنی رایگان با شماره تلفن 32004-031 تماس حاصل فرمایید.

| عنوان | قیمت |

|---|---|

| قیمت دوزینگ پمپ اتاترون (Etatron) | جهت دریافت لیست قیمت با شماره 32004-031 تماس بگیرید. |

| لیست قیمت مترینگ پمپ جسکو (Jesco) | |

| قیمت پمپ تزریق آلدوز | |

| لیست قیمت پمپ کلرزن اینجکتا (Injecta) | |

| قیمت پمپ تزریق کلر میلتون روی (Milton Roy) | |

| لیست قیمت دوزینگ پمپ Doseuro | |

| قیمت مترینگ پمپ آنتک (Antech) |

نظرات مشتریان

یزدان وثوقی (خریدار محصول) –

دستتون درد نکنه بابت ارسال به موقع و قیمت مناسبتون. فقط میخواستم بدونم شیر تزریق و شلنگ فابریک خود آنتک ترکیه جداگانه موجوده؟ امکان سفارش دادن بعد از اصطهلاک هست یا خیر؟ ممنونم

عارف و. (خریدار محصول) –

درود، پمپ پریستالتیک معمولی (غیر هوشمند) با بقیه سری های دوزینگ پمپ توی اون رنج شباهت زیادی دارن. امکانش هس برای انتخاب بگید چطور بینشون انتخاب باید بکنیم؟ هر چی بیشتر بررسی کردیم به نتیجه نرسیدیم.

محمد اژدری –

برای تزریق آنتی اسکالانت در دستگاه اسمز معکوس چه جنس هد وچه نوع پمپ تزریق پیشنهاد می کنید؟

و اینکه فیلتر ممبران باید قبل از دوزینگ پمپ نصب بشه یا بعد؟