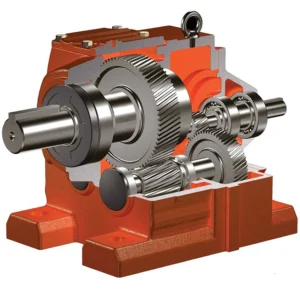

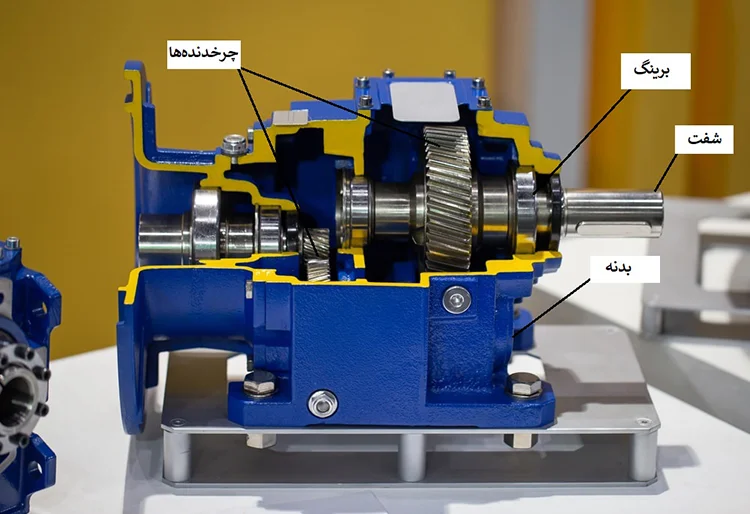

گیربکس هلیکال (شافت مستقیم) یکی از انواع گیربکسهای صنعتی است که برای انتقال گشتاور و دور در صنایع کاربرد دارد. در این سیستم انتقال قدرت از چرخدندههای هلیکال یا مورب با زاویه برابر و خلاف جهت یکدیگر استفاده میشود که یکی به عنوان محرک و دیگری به عنوان متحرک نامگذاری میشوند و عامل تبدیل گشتاور حرکت این چرخدندهها نسبت به یکدیگر است. سطح تماس این اجزا باعث افزایش راندمان و کاهش سر و صدا میشود و همین عوامل سبب کاربرد این گیربکس صنعتی در طیف وسیعی از صنایع از جمله صنایع غذایی، معادن، کشاورزی، صنایع نفت، گاز و پتروشیمی، آب و فاضلاب و … میشود.

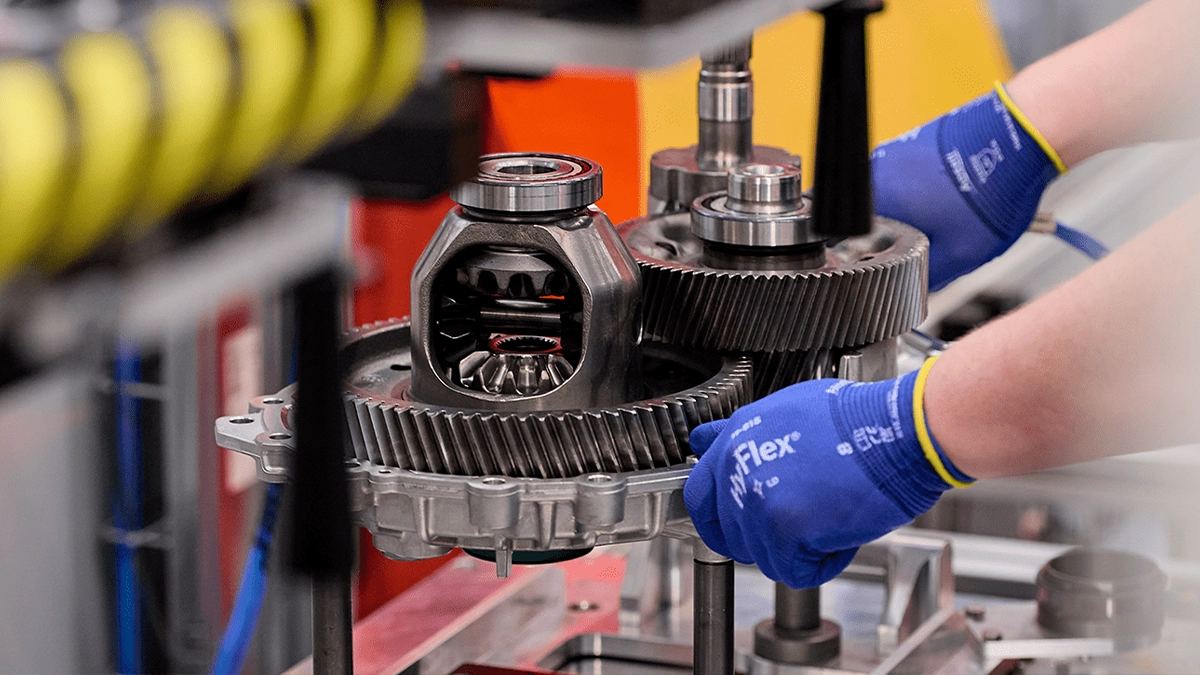

تعمیر گیربکس هلیکال

تعمیر و نگهداری گیربکس هلیکال با توجه به کاربرد گسترده این تجهیز صنعتی، امری مهم و فرآیندی ضروری محسوب میشود. دلایل خرابی این گیربکس میتواند از فرسودگی اجزا، شکستگی و ساییدگی چرخدندهها، ناهمراستایی محورها و … باشد. جدول زیر راهنمای عیب یابی و تعمیر گیربکس هلیکال است و شامل عیوب رایج، علل و راهحلهای تعمیر آنها است:

| ردیف | نشانه | علت | راهحل تعمیر |

|---|---|---|---|

| ۱ | عدم چرخش شفتهای ورودی و خروجی |

|

|

| ۲ | لرزش زیاد |

|

|

| ۳ | نشتی روغن |

|

|

| ۴ | سر و صدای غیر معمولی |

|

|

| ۵ | گرمای بیش از حد |

|

|

سرویس و نگهداری گیربکس هلیکال (شافت مستقیم)

سرویس و نگهداری گیربکسهای هلیکال برای اطمینان از عملکرد قابل اعتماد آنها در طول زمان فرآیندی مهم به شمار میرود. بازرسی منظم و عیب یابی این گیربکسهای صنعتی از خرابیهای گسترده و صرف هزینههای تعمیر جلوگیری میکند و طول عمر آنها را تضمین میکند. به همین منظور به برخی از ملاحظات کلیدی برای نگهداری و بازرسی گیربکسهای هلیکال در زیر اشاره شدهاست:

تهیه و ایجاد یک برنامه برای سرویس و نگهداری: برنامهریزی زمانی و تهیه چک لیست برای سرویس و نگهداری هر تجهیز صنعتی از جمله گیربکس هلیکال اولین قدم برای این فرآیند است. دستورالعملهای سازنده معمولا چک لیست و برنامه زمانبندی سرویس و نگهداری را شامل میشوند و نکات مفیدی درباره زمان تعویض روانکار و بازرسی قطعات دارند.

روانکاری: همانطور که قبلا ذکر شد، روانکاری مناسب برای عملکرد گیربکس حیاتی است. مواردی از جمله انتخاب روانکننده مناسب، ویسکوزیته، و فواصل زمانی تعویض روانکننده باید طبق دستورالعملهای سازنده دنبال شوند.

بازرسی بصری: بازرسی بصری منظم روی گیربکس برای شناسایی هرگونه علائم قابل مشاهده مانند سایش و آسیب بسیار مهم است چرا که این عمل باعث جلوگیری از خرابیهای بیشتر میشود. چرخدندههای شکسته یا ساییده شده، نشتی روغن و وجود ترک از جمله مواردی هستند که برای بررسی چشمی باید در نظر گرفته شوند.

تجزیه و تحلیل ارتعاشات: آزمایشهای پایش وضعیت و تکنیکهای تجزیه و تحلیل ارتعاشات باید بر روی گیربکس انجام شوند تا هر گونه الگوی ارتعاش غیرعادی که ممکن است نشان دهنده مشکلات چرخدنده باشد، تشخیص و شناسایی شود. برای نظارت و تفسیر دقیق دادههای ارتعاشی، باید از تجهیزات تخصصی استفاده و با کارشناسان آنالیز ارتعاشات مشورت شود.

تجزیه و تحلیل نویز: سر و صدای بیش از حد مانند صدای سایش یا ضربه، ممکن است نشان دهنده ساییدگی یا ناهمراستایی باشد. منبع نویز باید سریعا بررسی و رفع شود.

بررسی الگوهای سایش دندانههای چرخدندهها: الگوهای سایش دندانههای چرخدندهها برای شناسایی هرگونه سایش غیرعادی یا ناهموار باید همواره کنترل شوند. برای این کار باید به طور منظم پروفیل دندانه چرخ دنده، ضخامت دندانه اندازه گیری شوند تا اطمینان حاصل شود که در محدوده تحمل قابل قبول هستند. انحراف از الگوهای سایش مورد انتظار ممکن است نشان دهنده مشکلات تراز یا همراستایی اجزا باشد.

بررسی برینگها: برینگهای گیربکس باید به صورت دورهای از نظر نشانههای سایش و روانکاری نامناسب یا ناکافی بررسی شوند. اطمینان از روانکاری مناسب، دمای متعادل و عدم لق زدن برینگ از جمله مواردی هستند که باید بازرسی و چک شوند.

بررسی سایر اجزای گیربکس: سایر اجزای گیربکس مانند کاسه نمد، شفت و کوپلینگ برای علائم سایش، نشتی و وجود ترک باید بررسی شوند و از عملکرد بهینه آنها اطمینان حاصل شود.

مستندسازی و یادداشت سوابق تعمیر و نگهداری: سوابق فعالیت های تعمیر و نگهداری، بازرسیها و هرگونه مشکل شناسایی شده باید یادداشت و نگهداری شوند. این مستندات به ردیابی تاریخچه سرویس و نگهداری کمک و برنامه ریزی آن برای آینده را تسهیل میکند.

آموزش و تخصص: پرسنل تعمیر و نگهداری که مسئول بازرسی و نگهداری گیربکس هستند، باید آموزشهای لازم را دیده باشند و تجربه و تخصص لازم را داشته باشند. این تخصص شامل کار با ابزار و تکنیکهای بازرسی و تعمیر است.