اهمیت انتخاب بهترین پمپهای صنعتی برای پالایشگاهها

انتخاب صحیح پمپهای صنعتی برای پالایشگاهها، برای تضمین کارایی عملیاتی، ایمنی و انطباق با استانداردهای صنعت، بسیار مهم است. در بخش نفت و گاز، پمپها برای انتقال مایعات مختلف، از جمله نفت خام، محصولات تصفیه شده و مواد شیمیایی، ضروری هستند. انتخاب درست نه تنها بهرهوری را افزایش میدهد، بلکه خطرات مرتبط با جابجایی سیالات را نیز به حداقل میرساند.

کارایی عملیاتی یکی از نگرانیهای اصلی در عملیات پالایشگاه است که اغلب شامل نرخ جریان، فشار و دماهای بالا است.

ایمنی در پالایشگاههایی که مواد قابل اشتعال و خطرناک در آنها پردازش میشوند، بسیار مهم است. پمپها باید طوری طراحی شوند که نشت را به حداقل برسانند، زیرا این میتواند منجر به حوادث فاجعهبار شود. انطباق با استانداردهای سختگیرانه صنعت، مانند مشخصات API (مؤسسه نفت آمریکا)، تضمین میکند که پمپها الزامات ایمنی و عملکرد لازم را برآورده میکنند. به عنوان مثال، استانداردهای API 610 برای پمپهای سانتریفیوژ مورد استفاده در فرآیندهای تصفیه نفت اعمال میشوند و اطمینان میدهند که آنها میتوانند شرایط سخت عملیاتی را تحمل کنند.

ملاحظات هزینه نیز نقش مهمی در انتخاب پمپ ایفا میکنند. در حالی که پمپهای با کیفیت بالا ممکن است هزینه اولیه بالاتری داشته باشند، آنها اغلب منجر به هزینههای نگهداری کمتر و عمر مفید طولانیتر میشوند. در نتیجه ارزش بیشتری در بلندمدت دارد. علاوه بر این، پمپهای باصرفه انرژیکارآمد میتوانند هزینههای عملیاتی را با کاهش مصرف انرژی، که عامل مهمی در عملیات پالایشگاه در مقیاس بزرگ است، به طور قابل توجهی کاهش دهند.

پیشرفتهای تکنولوژیکی نیز انتخاب پمپ را تحت تأثیر قرار میدهند. نوآوریهایی مانند پمپهای هوشمند مجهز به سنسورها، نظارت دقیق بر شرایط مختلف را امکانپذیر میسازند و شرایط نگهداری و زمان توقف پمپ را تسهیل میکند. این فناوری کارایی را افزایش میدهد.

به طور خلاصه، انتخاب پمپهای صنعتی در پالایشگاهها بر کارایی عملیاتی، ایمنی، انطباق با استانداردهای نظارتی، هزینههای کارآمد و پذیرش فناوریهای جدید تأثیر میگذارد. درک کامل انواع پمپها و کاربردهای آنها برای تصمیمگیری آگاهانه که با نیازهای خاص عملیات پالایشگاه همسو باشد، ضروری است. انتخاب درست میتواند منجر به بهبود بهرهوری و کاهش خطرات در این محیط صنعتی پر چالش شود.

مقایسه پمپهای صنعتی از نظر عملکرد و ظرفیت

هنگام انتخاب پمپهای صنعتی برای پالایشگاهها، درک عملکرد و ظرفیت آنها حیاتی است. انواع مختلف پمپها بسته به کاربرد خاص و ویژگیهای سیال، مزایای منحصر به فردی ارائه میدهند.

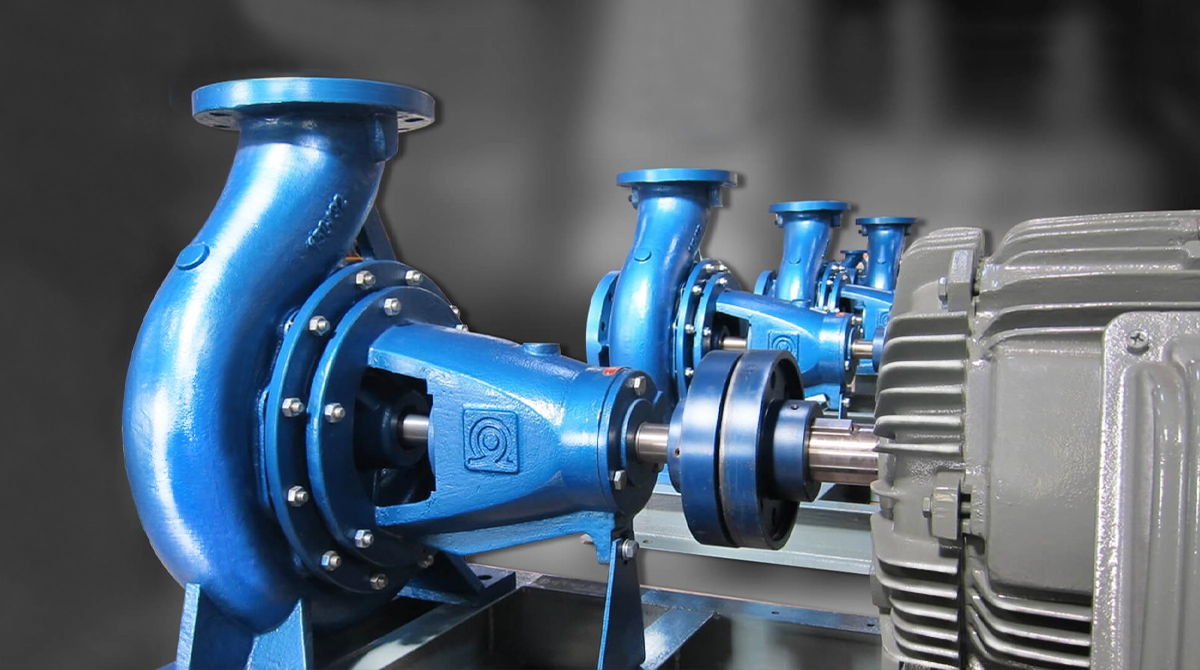

پمپهای سانتریفیوژ به دلیل نرخ جریان بالای خود و کارایی در جابجایی سیالات با ویسکوزیته کم، به طور گسترده شناخته شدهاند. آنها در کاربردهایی مانند انتقال نفت خام و گردش آب خنککننده، جایی که باید حجم زیادی به سرعت جابجا شود، برجسته هستند.

پمپهای جابجایی مثبت، از جمله پمپهای دیافراگمی و پمپ دندهای، برای جابجایی سیالات با ویسکوزیته بیشتر و ارائه نرخ جریان ثابت بدون توجه به تغییرات فشار طراحی شدهاند. این ویژگیها آنها را برای کاربردهایی که نیاز به دوزینگ دقیق یا جابجایی مواد خطرناک دارند، ایدهآل میسازد. به عنوان مثال، پمپهای دیافراگمی در پردازش شیمیایی به دلیل توانایی خود در مهار سیالات تهاجمی بدون نشت، بسیار مؤثر هستند. برای اطلاعات جامع تر درباره ویسکوزیته به مقاله راهنمای محاسبه ویسکوزیته و روشهای محاسبه گرانروی مراجعه کنید.

عامل مهم دیگر، ظرفیت پمپ برای تحمل فشارهای مختلف است. پمپهای سانتریفیوژ معمولاً در شرایط پایدار عملکرد خوبی دارند اما میتوانند با نوسانات فشار قابل توجه مشکل داشته باشند. پمپهای جابجایی مثبت، حتی هنگام مواجهه با تغییرات فشار، عملکرد خود را حفظ میکنند و آنها را برای کاربردهای چالشبرانگیز مناسب میسازند.

راندمان یا بازده نیز یک ملاحظه کلیدی است؛ مصرف انرژی در بین انواع پمپها به طور قابل توجهی متفاوت است. پمپهای سانتریفیوژ برای کاربردهای جریان بالا تمایل به کارآمدتر بودن از نظر انرژی دارند، در حالی که پمپهای جابجایی مثبت ممکن است انرژی بیشتری مصرف کنند اما کنترل بهتری بر جریان کم ارائه دهند.

در نهایت، انتخاب بین انواع پمپها باید توسط الزامات خاص فرآیند پالایشگاه، از جمله ویسکوزیته سیال، نرخ جریان مورد نیاز، شرایط فشار و ملاحظات ایمنی هدایت شود. درک جامع این عوامل به اپراتورها اجازه میدهد تا مناسبترین پمپ را انتخاب کنند و عملکرد و قابلیت اطمینان بهینه را در عملیات پالایشگاه تضمین کنند.

معرفی ۱۰ پمپ پالایشگاهی از بهترین پمپهای صنعتی برتر مورد استفاده در

در محیط پیچیده پالایشگاهها، انتخاب پمپهای صنعتی مناسب برای حفظ کارایی و ایمنی ضروری است. در اینجا ده پمپ صنعتی برتر که معمولاً در کاربردهای پالایشگاه استفاده میشوند، هر کدام به دلیل قابلیتها و قابلیت اطمینان منحصر به فرد خود شناخته شدهاند.

- پمپهای سانتریفیوژ (Centrifugal Pumps (API 610)): این پمپها به دلیل نرخ جریان بالا و کارایی خود، برای انتقال سیالات با ویسکوزیته کم مانند نفت خام و آب ایدهآل هستند. طراحی آنها امکان عملکرد روان در شرایط مختلف را فراهم میکند.

- پمپهای دیافراگمی (Diaphragm Pumps): این پمپها به دلیل توانایی خود در جابجایی سیالات خورنده و ویسکوز، اغلب در کاربردهای دوزینگ شیمیایی استفاده میشوند. پمپ دیافراگمی در جلوگیری از نشتی عملکرد عالی را ارائه میدهند و میتوانند در فشارهای مختلف کار کنند.

- پمپهای دندهای (Gear Pumps): این پمپهای جابجایی مثبت برای انتقال سیالات ویسکوز با دقت بالا مناسب هستند. آنها معمولاً در سیستمهای روانکاری و برای حرکت روغنهای سنگین به دلیل توانایی خود در حفظ نرخ جریان ثابت به کار میروند.

- پمپهای اسکرو (Screw Pumps): پمپهای اسکرو برای جابجایی سیالات با ویسکوزیته بالا ایدهآل هستند و میتوانند طیف گستردهای از انواع مایعات، از جمله نفت خام و دوغابها را مدیریت کنند. طراحی آنها تنش برشی را به حداقل میرساند و آنها را برای مواد حساس مناسب میسازد.

- پمپهای روغن داغ (Hot Oil Pumps): این پمپها که به طور خاص برای جابجایی سیالات با دمای بالا طراحی شدهاند، در فرآیندهایی که نیاز به انتقال حرارت دارند، مانند مبدلهای حرارتی و سیستمهای روغن حرارتی، حیاتی هستند.

- پمپهای حفره پیشرونده (Progressive Cavity Pumps): پمپهای حفره پیشرونده یا به اصلاح مونو پمپ در انتقال سیالات ویسکوز با جامدات یا دوغابها برجسته هستند. طراحی روتور مارپیچی آنها امکان جریان روان و پالساسیون حداقل را فراهم میکند و آنها را برای تصفیه فاضلاب در پالایشگاهها مناسب میسازد.

- پمپهای مگنتی (Magnetic Drive Pumps): این پمپها بدون آببندی مکانیکی، خطر نشت را از بین میبرند و آنها را برای جابجایی سیالات خطرناک ایدهآل میسازند. پمپ مگنتی معمولاً در کاربردهای پردازش شیمیایی در پالایشگاهها استفاده میشود.

- پمپهای شناور (Submersible Pumps): این پمپها که اغلب برای تخلیه مخازن یا حوضچهها استفاده میشوند، برای کار در زیر آب طراحی شدهاند و آنها را برای مدیریت سطح آب در فرآیندهای مختلف پالایشگاه مؤثر میسازند.

- پمپهای پریستالتیک (Peristaltic Pumps): این پمپها برای کاربردهای اندازهگیری به دلیل توانایی خود در جابجایی سیالات حساس به برش بدون آسیب، بسیار مناسب هستند. پمپ پریستالتیک اغلب در فرآیندهای تزریق شیمیایی استفاده میشود.

- پمپهای طبقاتی (Multistage Pumps): پمپهای سانتریفیوژ چندمرحلهای که برای کاربردهای فشار بالا طراحی شدهاند، برای انتقال سیالات در مسافتهای طولانی در عملیات پالایشگاه ایدهآل هستند.

هر یک از این انواع پمپها نقش حیاتی در عملیات پالایشگاه ایفا میکنند و اطمینان حاصل میکنند که جابجایی سیال به طور کارآمد انجام میشود، در حالی که چالشهای منحصر به فرد ناشی از پردازش نفت خام و مشتقات آن را برطرف میکنند. انتخاب نوع پمپ مناسب بر اساس نیازهای عملیاتی خاص برای بهینهسازی عملکرد و اطمینان از ایمنی در محیطهای پالایشگاه ضروری است.

پمپهای سانتریفیوژ در پالایشگاهها

پمپهای سانتریفیوژ به دلیل کارایی و تطبیقپذیری بالا در جابجایی انواع سیالات، از پمپهای صنعتی پرکاربرد در پالایشگاهها هستند. این پمپها با اصل تبدیل انرژی چرخشی به انرژی هیدرودینامیکی کار میکنند و از یک پروانه چرخان برای ایجاد نیروی گریز از مرکز استفاده میکنند که مایعات را در سراسر سیستم به حرکت در میآورد.

یکی از مزایای اصلی پمپهای سانتریفیوژ، توانایی آنها در مدیریت نرخ جریان بالا است که آنها را برای کاربردهایی مانند انتقال نفت خام، گردش آب خنککننده و توزیع محصولات ایدهآل میسازد. طراحی آنها امکان عملکرد روان و مداوم را فراهم میکند که برای حفظ فرآیند یکنواخت سیالات در عملیات پالایشگاه ضروری است.

پمپهای سانتریفیوژ میتوانند سیالات با ویسکوزیته کم را به طور مؤثر کنترل کنند، اما ممکن است با مواد با ویسکوزیته بسیار بالا یا حساس به برش، دچار مشکل شوند. با این حال، پیشرفتهای صورتگرفته در طراحی پمپ، منجر به مدلهای سانتریفیوژ تخصصی شده است که میتواند طیف وسیعتری از ویسکوزیتههای سیالات را پوشش دهد. علاوه بر این، آنها در پیکربندیهای مختلف، از جمله طرحهای تکمرحلهای و چندمرحلهای در دسترس هستند که امکان انعطافپذیری در پاسخگویی به نیازهای خاص فشار و جریان را فراهم میکند.

مزیت قابل توجه دیگر آنها نیاز به تعمیر و نگهداری نسبتاً کم در مقایسه با سایر انواع پمپ است. پمپهای سانتریفیوژ با قطعات متحرک کمتر و طراحی ساده، تعمیر و نگهداری آسانتری دارند که به کاهش زمان توقف در عملیات پالایشگاه کمک میکند.

با این حال، انتخاب پمپ سانتریفیوژ مناسب بر اساس الزامات خاص کاربرد، بسیار مهم است. برای اطمینان از عملکرد بهینه، عواملی مانند ویژگیهای سیال، نرخ جریان مورد نیاز و فشار سیستم باید در نظر گرفته شود.

به طور خلاصه، پمپهای سانتریفیوژ به دلیل کارایی، قابلیت اطمینان و انعطافپذیری، نقش حیاتی در عملیات پالایشگاهها ایفا میکنند. توانایی آنها در جابجایی حجم زیادی از سیال با حداقل نگهداری، آنها را به گزینهای ضروری برای بسیاری از کاربردها در صنعت نفت و گاز تبدیل میکند.

پمپهای دیافراگمی در صنایع نفت

پمپهای دیافراگمی در صنعت نفت، به ویژه در کاربردهایی که نیاز به جابجایی سیالات خورنده، چسبناک یا خطرناک دارند، ضروری هستند. این پمپهای جابجایی مثبت از یک دیافراگم انعطافپذیر استفاده میکنند که به جلو و عقب حرکت میکند تا خلاء ایجاد کند، سیال را به داخل محفظه کشیده و سپس آن را از طریق خروجی جابجا کند. این طراحی به پمپهای دیافراگمی اجازه میدهد تا صرف نظر از تغییرات فشار، نرخ جریان ثابتی را حفظ کنند، که آنها را برای کاربردهای دوزینگ و انتقال دقیق ایدهآل میسازد.

یکی از مزایای اصلی پمپهای دیافراگمی، توانایی آنها در جابجایی طیف گستردهای از سیالات، از جمله دوغابها، مواد شیمیایی و حتی مواد حساس به برش است. طراحی آنها خطر نشتی را به حداقل میرساند، زیرا هیچ آببندی مکانیکی وجود ندارد که بتواند فرسوده شود یا از کار بیفتد. این ویژگی در صنعت نفت، جایی که نشتی میتواند منجر به خطرات زیستمحیطی و ایمنی شود، بسیار مهم است.

پمپهای دیافراگمی همچنین به دلیل تطبیقپذیری خود شناخته شدهاند. آنها میتوانند در پیکربندیهای مختلف، مانند بادی یا برقی، کار کنند که امکان انعطافپذیری در تنظیمات عملیاتی مختلف را فراهم میکند. علاوه بر این، آنها میتوانند به راحتی برای تطبیق با تغییرات در نیازهای جریان تنظیم شوند، که آنها را برای کاربردهای گوناگون دینامیک مناسب میسازد.

تعمیر و نگهداری آنها نسبتاً ساده است، زیرا پمپهای دیافراگمی نسبت به سایر انواع پمپها دارای قطعات متحرک کمتری هستند. بازرسی منظم و تعویض دیافراگمها میتواند قابلیت اطمینان و عملکرد بلندمدت را تضمین کند.

با این حال، هنگام انتخاب پمپ دیافراگمی، ضروری است که الزامات خاص هر کاربرد را در نظر بگیرید. عواملی مانند سازگاری سیال، محدوده دما و نرخ جریان مورد نظر باید برای اطمینان از عملکرد بهینه ارزیابی شوند.

به طور خلاصه، پمپهای دیافراگمی در صنعت نفت به دلیل قابلیت اطمینان، قابلیت جلوگیری از نشتی و انطباقپذیری با انواع مختلف سیالات ارزشمند هستند. نقش آنها در تضمین جابجایی ایمن و کارآمد سیالات، آنها را به یک جزء حیاتی در بسیاری از فرایندهای پالایشگاه تبدیل میکند.

پمپهای دوزینگ در پالایشگاهها و صنایع نفتی

پمپهای دوزینگ با اطمینان از تزریق دقیق و کنترلشده مواد شیمیایی و افزودنیها به فرآیندهای مختلف، نقش مهمی در پالایشگاهها و صنعت نفت ایفا میکنند. این پمپها برای جابجایی حجمهای کوچک و دقیق سیال طراحی شدهاند، که آنها را برای کاربردهایی مانند تزریق شیمیایی، تنظیم pH و جلوگیری از خوردگی ایدهآل میسازد.

یکی از انواع اصلی پمپهای دوزینگ مورد استفاده در این صنایع، پمپ جابجایی مثبت است که شامل پمپهای دیافراگمی و دندهای میشود. این پمپها در حفظ نرخ جریان ثابت، صرف نظر از نوسانات فشار، بسیار خوب عمل میکنند، که برای کاربردهایی که نیاز به دوزینگ دقیق دارند، ضروری است. توانایی آنها در جابجایی سیالات چسبناک و مواد شیمیایی تهاجمی، کاربرد آنها را در محیطهای پالایشگاه بیشتر میکند.

پمپهای دوزینگ اغلب به سیستمهای کنترل پیشرفته مجهز هستند که امکان نظارت و تنظیم نرخ جریان در زمان واقعی را فراهم میکنند. این قابلیت برای حفظ شرایط بهینه فرآیند و اطمینان از رعایت مقررات ایمنی و زیستمحیطی حیاتی است. به عنوان مثال، در تصفیه آبهای آلوده در پالایشگاهها، دوزینگ دقیق مواد شیمیایی میتواند تأثیر قابل توجهی بر اثربخشی فرآیندهای تصفیه داشته باشد.

مزیت دیگر پمپهای دوزینگ، تطبیقپذیری آنها است. آنها میتوانند با استفاده از طرحهای ضد انفجار یا مواد ایمن، در محیطهای مختلف، از جمله مناطق خطرناک، کار کنند. این انعطافپذیری آنها را برای طیف گستردهای از کاربردها، از استخراج نفت بالادست تا فرآیندهای پالایشگری پاییندست، مناسب میسازد.

نیازهای تعمیر و نگهداری برای پمپهای دوزینگ به طور کلی کم است، اما کالیبراسیون منظم برای اطمینان از دقت در طول زمان ضروری است. این امر به ویژه در کاربردهایی که حتی انحرافات جزئی میتواند منجر به مشکلات عملیاتی قابل توجه یا عدم رعایت مقررات شود، مهم است.

به طور خلاصه، پمپهای دوزینگ برای عملکرد کارآمد پالایشگاهها و صنعت نفت ضروری هستند. توانایی آنها در تحویل دقیق و مطمئن مواد شیمیایی، فرآیندهای حیاتی را پشتیبانی میکند و به طور کلی کارایی و استانداردهای ایمنی را افزایش میدهد.

پمپهای دندهای در پالایشگاهها

پمپهای دندهای یک جزء حیاتی در عملیات پالایشگاه هستند و به دلیل توانایی خود در جابجایی دقیق و قابل اعتماد سیالات چسبناک شناخته شدهاند. این پمپهای جابجایی مثبت از دندههای درگیر برای حرکت سیال از طریق محفظه پمپ استفاده میکنند و جریان ثابتی را بدون توجه به تغییرات فشار ایجاد میکنند. طراحی آنها امکان جابجایی موثر انواع مختلف مایعات، از جمله روغنهای سنگین، روانکارها و سایر مواد چسبناک معمول در فرآیندهای پالایش را فراهم میکند.

یکی از مزایای اصلی پمپهای دندهای، توانایی آنها در حفظ نرخ جریان ثابت است که آنها را برای کاربردهایی که نیاز به دوزینگ یا انتقال دقیق دارند، ایدهآل میسازد. علاوه بر این، پمپهای دندهای میتوانند فشارهای بالایی را ایجاد کنند که آنها را قادر میسازد تا سیالات را در مسافتهای طولانی یا از طریق سیستمهای پیچیده لولهها انتقال دهند.

پمپهای دندهای همچنین به دلیل دوام و نیازهای تعمیر و نگهداری کم خود شناخته شدهاند. با قطعات متحرک کمتر در مقایسه با سایر انواع پمپها، آنها کمتر مستعد سایش و پارگی هستند، که منجر به عمر مفید عملیاتی طولانیتر میشود. تعمیر و نگهداری منظم معمولاً شامل بررسی دندهها و آببندیها است که باعث اطمینان از عملکرد مداوم پمپ میشود.

با این حال، انتخاب پمپ دندهای مناسب بر اساس الزامات خاص کاربرد ضروری است. عواملی مانند ویسکوزیته سیال، دما و نرخ جریان مورد نیاز باید برای بهینهسازی عملکرد و جلوگیری از مشکلاتی مانند کاویتاسیون یا گرمای بیش از حد در نظر گرفته شوند.

به طور خلاصه، پمپهای دندهای در پالایشگاهها به دلیل کارایی آنها در جابجایی سیالات چسبناک و قابلیت آنها برای کنترل دقیق جریان، ضروری هستند. قابلیت اطمینان و دوام آنها آنها را به یک انتخاب ترجیحی برای کاربردهای مختلف در صنعت نفت تبدیل میکند که به طور قابل توجهی به کارایی کلی عملیات کمک میکند.

پمپهای اسکرو در پالایشگاه

پمپهای اسکرو به طور فزایندهای به دلیل کارایی و تطبیقپذیری خود در کاربردهای پالایشگاه، به ویژه هنگام جابجایی سیالات با ویسکوزیته بالا، شناخته شدهاند. این پمپهای جابجایی مثبت از یک یا چند پیچ مارپیچی برای حرکت سیال از طریق محفظه پمپ استفاده و جریان روان و پیوستهای را فراهم میکنند. این طراحی تنش برشی بر روی سیال را به حداقل میرساند، که پمپهای مارپیچی را برای انتقال مواد حساس، مانند نفت خام و محصولات سنگین نفتی، ایدهآل میسازد.

یکی از مزایای اصلی پمپهای اسکرو، توانایی آنها در جابجایی طیف گستردهای از ویسکوزیتهها، از پایین تا بسیار بالا است. این قابلیت آنها را برای کاربردهای مختلف در پالایشگاهها، از جمله انتقال روغنهای سنگین، بیتومن و دوغابها، مناسب میسازد. برخلاف پمپهای سانتریفیوژ که میتوانند با سیالات چسبناک مشکل داشته باشند، پمپهای اسکرو نرخ جریان ثابتی را بدون توجه به تغییرات فشار یا ویسکوزیته حفظ میکنند.

پمپهای اسکرو همچنین در ارائه راندمان بالا و پالس پایین در حین کار بسیار خوب عمل میکنند. جریان روان ایجاد شده توسط پیچهای مارپیچی لرزش و سر و صدا را کاهش میدهد و به محیط عملیاتی پایدارتری کمک میکند. علاوه بر این، این پمپها میتوانند برای موقعیتهای عمودی و افقی طراحی شوند که انعطافپذیری در طراحی سیستم را ارائه میدهند.

نیازهای تعمیر و نگهداری برای پمپهای اسکرو به طور کلی قابل مدیریت هستند، زیرا آنها نسبت به سایر انواع پمپها دارای قطعات کمتری هستند که میتوانند فرسوده شوند. بازرسی منظم پیچها و آببندیها برای اطمینان از عملکرد بهینه و جلوگیری از نشت ضروری است.

با این حال، انتخاب پمپ مارپیچی مناسب بر اساس نیازهای عملیاتی خاص، از جمله نرخ جریان و ویژگیهای سیال، بسیار مهم است.

به طور خلاصه، پمپهای مارپیچی به دلیل توانایی خود در جابجایی کارآمد سیالات با ویسکوزیته بالا در حالی که نرخ جریان ثابت را حفظ میکنند، یک دارایی ارزشمند در عملیات پالایشگاه هستند. قابلیت اطمینان و انطباقپذیری آنها آنها را به یک انتخاب ترجیحی برای کاربردهای مختلف در صنعت نفت تبدیل میکند که کارایی کلی فرآیند را افزایش میدهد.

پمپهای روغن داغ در پالایشگاهها

پمپهای روغن داغ تجهیزات تخصصی طراحی شده برای جابجایی سیالات با دمای بالا در عملیات پالایشگاه، به ویژه در کاربردهای انتقال حرارت هستند. این پمپها برای فرآیندهایی که نیاز به گردش سیالات با دمای بالا دارند، مانند مبدلهای حرارتی، راکتورها و ستونهای تقطیر، حیاتی هستند. توانایی آنها در حفظ عملکرد در دمای بالا، آنها را در تضمین مدیریت کارآمد حرارت در کل فرآیند پالایش ضروری میسازد.

یکی از مزایای اصلی پمپ روغن داغ، ظرفیت آنها در کار با طیف گستردهای از سیالات حرارتی، از جمله روغنهای مصنوعی و نمکهای مذاب است. این سیالات اغلب برای انتقال حرارت در فرآیندهایی که کنترل دقیق دما ضروری است، استفاده میشوند. پمپهای روغن داغ برای مقاومت در برابر دماهای بالا، معمولاً از 300 درجه فارنهایت تا بیش از 600 درجه فارنهایت، طراحی شدهاند در حالی که نرخ جریان و فشار ثابتی را حفظ میکنند.

ساخت پمپهای روغن داغ اغلب شامل موادی است که میتوانند در برابر تخریب حرارتی و خوردگی مقاومت کنند و طول عمر و قابلیت اطمینان را حتی در شرایط سخت عملیاتی تضمین میکنند. علاوه بر این، بسیاری از پمپهای روغن داغ دارای عایق یا ژاکتهای حرارتی هستند تا از خنک شدن سیال در حین جابهجایی جلوگیری کنند و کارایی آنها را بیشتر کنند.

پمپهای روغن داغ میتوانند به عنوان انواع سانتریفیوژ یا جابجایی مثبت، بسته به نیازهای خاص کاربرد، پیکربندی شوند. پمپهای روغن داغ سانتریفیوژ معمولاً برای کاربردهای جریان بالا استفاده میشوند، در حالی که نسخههای جابجایی مثبت ممکن است برای کنترل دقیقتر نرخ جریان ترجیح داده شوند.

تعمیر و نگهداری آنها به طور کلی ساده است و شامل بررسی منظم آببندیها و یاتاقانها برای جلوگیری از نشت و اطمینان از عملکرد روان میشود.

به طور خلاصه، پمپهای روغن داغ نقش مهمی در عملیات پالایشگاه با مدیریت کارآمد سیالات با دمای بالا مورد نیاز برای فرآیندهای حرارتی ایفا میکنند. قابلیت اطمینان، تطبیقپذیری و توانایی آنها در حفظ عملکرد در شرایط سخت، آنها را برای بهینهسازی انتقال حرارت و کارایی کلی عملیات در صنعت نفت ضروری میسازد.

جهت تکمیل اطلاعات خود میتوانید به مطلب راهنمای کامل نصب و راهاندازی پمپ روغن داغ مراجعه کنید.

عوامل مهم در انتخاب پمپهای صنعتی برای پالایشگاهها

انتخاب پمپ صنعتی مناسب برای کاربردهای پالایشگاه، یک تصمیم حیاتی است که میتواند به طور قابل توجهی بر کارایی عملیاتی، ایمنی و اثربخشی هزینه تأثیر بگذارد. برای اطمینان از اینکه پمپ انتخاب شده نیازهای خاص کاربرد را برآورده میکند، باید چندین عامل کلیدی در نظر گرفته شود.

- ویژگیهای سیال: درک خواص سیالی که پمپ میشود، بسیار مهم است. عواملی مانند ویسکوزیته، دما، خورندگی و وجود ذرات جامدات میتوانند بر انتخاب پمپ تأثیر بگذارند. به عنوان مثال، سیالات چسبناک ممکن است نیاز به پمپهای جابجایی مثبت مانند پمپهای دندهای یا مارپیچی داشته باشند، در حالی که سیالات با ویسکوزیته پایین اغلب بهتر است توسط پمپهای سانتریفیوژ جابجا شوند.

- نرخ جریان و الزامات فشار: نرخ جریان و فشار تخلیه مورد نیاز پارامترهای حیاتی در انتخاب پمپ هستند. پمپها باید قادر به تحویل جریان لازم در حالی که فشار کافی برای غلبه بر مقاومت سیستم را حفظ میکنند، باشند. این اغلب شامل تجزیه و تحلیل منحنی پمپ برای اطمینان از اینکه پمپ انتخاب شده به طور کارآمد در محدوده بهینه خود کار میکند، میشود.

- محیط کار: محیطی که پمپ در آن کار خواهد کرد، نیز یک ملاحظهی مهم است. عواملی مانند دمای محیط، رطوبت و قرار گرفتن در معرض مواد خطرناک میتوانند بر عملکرد و طول عمر پمپ تأثیر بگذارند. ممکن است پمپها نیاز به ساخت از مواد خاص برای مقاومت در برابر خوردگی یا تحمل دماهای شدید داشته باشند.

- کارایی انرژی: مصرف انرژی یک عامل هزینه قابل توجه در عملیات پالایشگاه است. انتخاب پمپهای با کارایی انرژی میتواند منجر به صرفهجویی قابل توجه در طول زمان شود. هنگام انتخاب، ضروری است که رتبهبندیهای کارایی و هزینههای عملیاتی پمپ را در نظر بگیرید.

- نگهداری و قابلیت اطمینان: سهولت نگهداری و قابلیت اطمینان پمپ برای به حداقل رساندن زمان توقف ضروری است. پمپهایی با قطعات متحرک کمتر یا آنهایی که برای دسترسی آسان طراحی شدهاند، میتوانند هزینههای نگهداری را کاهش دهند و قابلیت اطمینان عملیاتی را بهبود بخشند.

- انطباق با استانداردها: اطمینان از اینکه پمپ انتخاب شده با استانداردهای صنعت، مانند مشخصات API، مطابقت دارد، برای ایمنی و عملکرد حیاتی است. انطباق به کاهش خطرات مرتبط با جابجایی سیالات در پالایشگاهها کمک میکند.

به طور خلاصه، ارزیابی جامع ویژگیهای سیال، الزامات جریان، شرایط عملیاتی، کارایی انرژی، نیازهای نگهداری و انطباق با مقررات برای انتخاب پمپ صنعتی مناسب برای کاربردهای پالایشگاه ضروری است. تصمیمگیری آگاهانه بر اساس این عوامل میتواند کارایی عملیاتی و ایمنی را در فرآیندهای پالایشگاه افزایش دهد.

قیمتگذاری پمپهای صنعتی برای پالایشگاهها و صنعت نفت

قیمتگذاری پمپهای صنعتی برای پالایشگاهها و صنعت نفت بر اساس چندین عامل، از جمله نوع پمپ، مواد، مشخصات و سازنده، به طور قابل توجهی متفاوت است. درک این عوامل برای تصمیمگیریهای خرید آگاهانه که با بودجهها و الزامات عملیاتی هماهنگ هستند، ضروری است.

- نوع پمپ: انواع مختلف پمپها دارای قیمتهای متفاوتی هستند. به عنوان مثال، پمپهای سانتریفیوژ معمولاً ارزانتر از پمپهای جابجایی مثبت مانند پمپهای دندهای یا دیافراگمی هستند. پیچیدگی طراحی پمپ نیز بر هزینهها تأثیر میگذارد؛ پمپهای تخصصی طراحی شده برای سیالات با ویسکوزیته بالا یا دماهای شدید به دلیل مهندسی و مواد پیشرفته خود معمولاً قیمت بالاتری دارند.

- مواد و ساخت: موادی که در ساخت پمپ استفاده میشوند، نقش مهمی در قیمتگذاری دارند. پمپهایی که از آلیاژهای مقاوم در برابر خوردگی یا پلاستیکهای با عملکرد بالا ساخته شدهاند، معمولاً گرانتر از پمپهایی هستند که از مواد استاندارد ساخته شدهاند. این امر در صنعت نفت، جایی که پمپها باید در برابر مواد شیمیایی خورنده و شرایط سخت مقاومت کنند، بهویژه مرتبط است.

- مشخصات و ویژگیها: مشخصات سفارشی، مانند رتبهبندی فشار بالاتر یا نرخ جریان خاص، میتوانند هزینه را افزایش دهند. علاوه بر این، ویژگیهایی مانند فناوری هوشمند برای نظارت و کنترل میتوانند به قیمت کلی اضافه کنند. پمپهایی که به اتوماسیون یا ویژگیهای ایمنی پیشرفته مجهز هستند نیز ممکن است با هزینه اضافی همراه باشند.

- سازنده: برند سازنده میتواند بر قیمتگذاری تأثیر بگذارد. سازندگان شناخته شده با سابقهای از قابلیت اطمینان و عملکرد ممکن است برای محصولات خود هزینه بیشتری دریافت کنند، اما این اغلب به کیفیت و پشتیبانی بهتر منجر میشود.

- نگهداری و هزینههای چرخه عمر: در حالی که قیمت خرید اولیه مهم است، در نظر گرفتن هزینههای نگهداری و عملیاتی بلندمدت نیز ضروری است. پمپهای گرانتر ممکن است نیازهای نگهداری کمتری یا کارایی انرژی بالاتری داشته باشند که منجر به صرفهجویی کلی در هزینه در طول عمر آنها میشود.

به طور خلاصه، قیمتگذاری پمپهای صنعتی در پالایشگاهها و صنعت نفت تحت تأثیر نوع پمپ، مواد، مشخصات، شهرت سازنده و هزینههای عملیاتی بلندمدت است. ارزیابی جامع این عوامل برای تصمیمگیریهای خرید مقرون به صرفه که با نیازهای پالایشگاه هماهنگ هستند، ضروری است.

سوالات متداول بهترین پمپ صنعتی پالایشگاه و صنایع نفتی

- چرا انتخاب پمپ مناسب برای پالایشگاهها اهمیت زیادی دارد؟

انتخاب صحیح پمپ باعث افزایش کارایی عملیاتی، تضمین ایمنی، کاهش خطر نشت و انطباق با استانداردهای صنعتی مانند API میشود. - کدام نوع پمپ برای سیالات ویسکوز در پالایشگاه مناسبتر است؟

پمپهای جابجایی مثبت مانند پمپهای دندهای یا اسکرو برای جابجایی سیالات ویسکوز و چسبناک بسیار مناسب هستند. - پمپ سانتریفیوژ در پالایشگاه چه کاربردی دارد؟

پمپهای سانتریفیوژ برای جابجایی سیالات با ویسکوزیته پایین و نرخ جریان بالا مثل نفت خام یا آب خنککننده کاربرد دارند. - چه عواملی در قیمتگذاری پمپهای صنعتی موثر است؟

نوع پمپ، جنس بدنه، ویژگیهای خاص مثل تحمل دمای بالا یا تکنولوژی هوشمند، برند سازنده و هزینههای نگهداری در قیمت پمپ تاثیرگذار هستند.