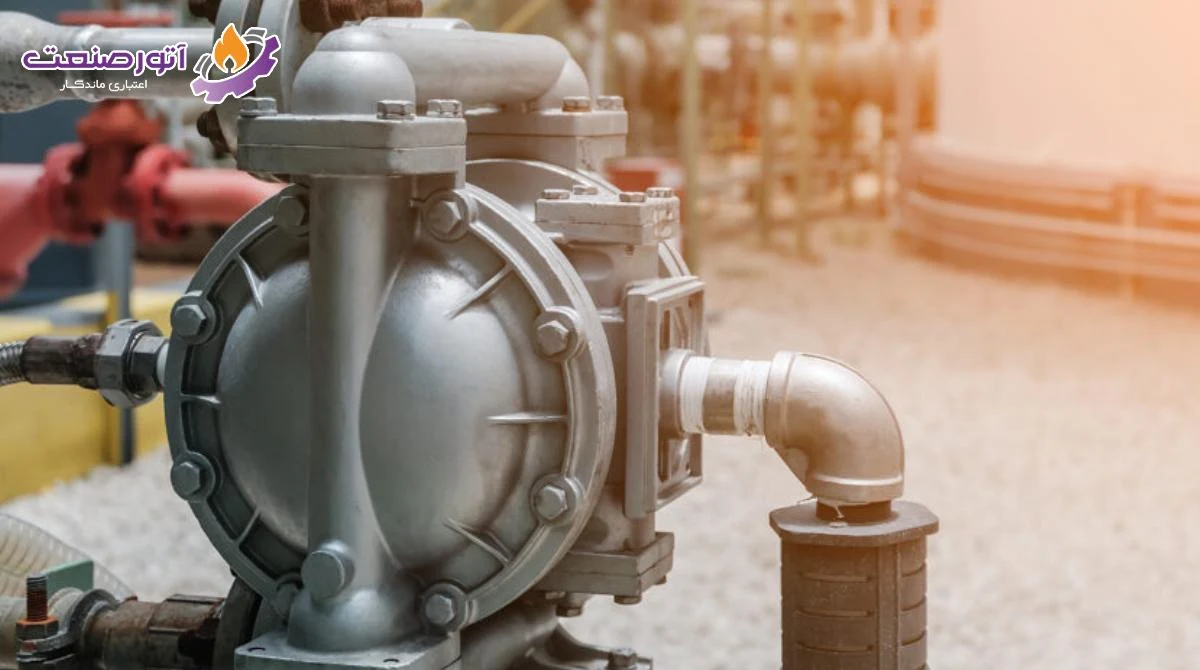

پمپ دیافراگمی صنایع نفت و گاز، یکی از اجزای حیاتی در عملیاتهای این حوزه به شمار میآید. طراحی خاص، ایمنی بالا و توانایی عملکرد در شرایط سخت محیطی، این پمپها را به گزینهای ایدهآل تبدیل کرده است. مکانیزم رفت و برگشتی دیافراگم در این پمپها، انتقال طیف گستردهای از سیالات (از مواد شیمیایی خورنده گرفته تا نفت خام غلیظ) را تسهیل میکند. افزون بر آن، پمپ دیافراگمی نفت و گاز عملیات را بدون نشتی و مطابق با استانداردهای سختگیرانه ایمنی پیش میبرد.

در این مقاله از آتور صنعت، با بررسی جامع پمپ دیافراگمی مورد استفاده در صنایع نفت و گاز همراه شما هستیم و مروری خواهیم داشت بر مکانیسم عملکردی، انواع و ساختار این نوع پمپ.

پمپ دیافراگمی چیست؟

پمپ دیافراگمی صنایع نفت و گاز از نوع جابجایی مثبت است و با بهرهگیری از یک دیافراگم انعطافپذیر، اختلاف فشار لازم برای جابجایی سیال را ایجاد میکند. این دیافراگم معمولاً از مواد الاستومری مانند لاستیک، متریال ترموپلاستیک یا PTFE ساخته شده و با نیروی مکانیکی، پنوماتیکی یا هیدرولیکی به حرکت درمیآید.

حرکت رفت و برگشتی دیافراگم، باعث انبساط و انقباض محفظه پمپ میشود. این فرایند به ترتیب موجب مکش سیال از طریق دریچه ورودی و تخلیه آن از دریچه خروجی میگردد. ویژگیهای مهم پمپ دیافراگمی شامل موارد زیر است:

- آببندی کامل: دیافراگم سیال را از اجزای مکانیکی جدا کرده و خطر نشت را به صفر میرساند.

- قابلیت خودمکشی: میتواند بدون نیاز به پرایم دستی، هوای لولههای مکش را تخلیه کند.

- تحمل عملکرد خشکی: بدون آسیبدیدگی میتواند در مدتزمان طولانی بدون حضور سیال کار کند.

کاربردهای پمپ دیافراگمی در صنایع نفت و گاز

پمپ دیافراگمی صنایع نفت و گاز در زنجیره ارزش هیدروکربنی نقشی کلیدی ایفا میکند، بهویژه در محیطهایی که پمپهای معمولی با چالش مواجه میشوند. برخی از کاربردهای پمپ های صنایع نفت و گاز را در ادامه توضیح دادهایم.

کاربردهای بالادستی

- تزریق شیمیایی در سرچاه: دوز دقیق مهارکنندههای رسوب مانند فسفوناتها و مواد ضد میکروب نظیر گلوتارآلدهید تا دقت ±1٪

- مدیریت آب تولیدی: انتقال آب شور با 50٬000 پیپیام نمک محلول و تا 5٪ ذرات معلق بدون گرفتگی

- شکست هیدرولیکی: تزریق دوغاب گوار با ویسکوزیته 1200–800 سانتیپوآز و حمل پرکنندههایی نظیر ماسه 20/40 با غلظت 3 تا 5 پوند در هر گالن

- انتقال نفت خام: انتقال نفت خام از سرچاهها به مخازن ذخیره یا خطوط لوله.

- انتقال پسماند: پمپاژ آب تولیدی، گل حفاری و سایر سیالات زائد به محل تصفیه یا دفع.

کاربردهای میاندستی

- تمیزکاری خطوط لوله (Pigging): چرخش سیالات چسبناک برای رفع رسوبات چرب در خطوط 36 اینچی نفت خام

- واحدهای LACT: تخلیه نفت خام از مخازن به واگنهای ریلی با دقت حجمی 98٪

- انتقال روغن روانساز: جابهجایی روانکارهای صنعتی برای نگهداری تجهیزات و ماشینآلات.

- تخلیه حوضچههای نگهدارنده: تخلیه پسابها و رسوبات از حوضچههای جمعآوری.

- تزریق مواد شیمیایی: تزریق مواد شیمیایی به خطوط لوله و تجهیزات بهمنظور جلوگیری از خوردگی و تشکیل هیدراتها.

- گردش گل حفاری (کمکی): جابهجایی سیالات ساینده و دارای ذرات جامد در برخی مراحل حفاری.

کاربردهای پاییندستی

- بازیابی گوگرد: جابجایی گوگرد مذاب با دمای 160 درجه سانتیگراد و ویسکوزیته 25٬000 سانتیپوآز در واحدهای فرآیند کلاوس با مانیفولدهای دارای بخار

- آلکیلاسیون: انتقال اسید هیدروفلوئوریک با استفاده از دیافراگمهای مونل و محفظههای دوپوسته

- تخلیه مخازن و تانکرها: انتقال مؤثر انواع مایعات از تانکرها و مخازن ذخیره.

تفاوت پمپ دیافراگمی صنایع نفت و گاز با سایر پمپها چیست؟

انواع پمپ در صنایع نفت و گاز استفاده میشوند که هرکدام متناسب با نوع سیال و شرایط عملکردی خاصی طراحی شدهاند. پمپ دیافراگمی نفت و گاز با ویژگیهایی منحصربهفرد، در جابجایی سیالات خطرناک، ساینده و غلیظ بدون نشتی و در محیطهای انفجاری، عملکردی بیرقیب دارد.

تفاوت پمپ دیافراگمی نفت و گاز با پمپ سانتریفیوژ

پمپ سانتریفیوژ بر اساس انرژی جنبشی پرهها عمل میکند و در جابهجایی سیالات رقیق با دبی بالا، مانند آب تزریقی یا هیدروکربنهای سبک، بسیار مؤثر است. اما در مواجهه با سیالاتی که ویسکوزیته بالاتر از 500 cP داشته باشند، کارایی آن بهشدت کاهش مییابد. به دلیل چرخش سریع پروانه، تنش برشی بالایی ایجاد میشود که موجب تخریب ساختار پلیمرهای استفادهشده در سیالات شکست هیدرولیکی میشود، درحالیکه پمپ دیافراگمی صنایع نفت و گاز با حرکت ملایم خود، یکپارچگی سیال را حفظ میکند. در کاربردهایی که شامل گاز ترش (H2S) هستند، آببندی مکانیکی پمپ سانتریفیوژ ریسک نشت دارد، اما پمپ دیافراگمی نفت و گاز این خطر را بهطور کامل حذف میکند.

تفاوت پمپ دیافراگمی با پمپ دندهای

پمپهای دندهای بهعنوان پمپ جابهجایی مثبت، برای تزریق دقیق روانکارها و مواد افزودنی در پالایشگاهها به کار میروند. بااینحال به دلیل تلرانسهای کم، در برابر ذرات ساینده مانند شن موجود در آب تولیدی یا سیالات شکست هیدرولیکی، آسیبپذیر هستند. پمپ دیافراگمی صنایع گاز، با تجهیز به مسیرهای جریان بزرگ و دیافراگمهای الاستومری میتواند غلظتهای شن تا 70٪ وزنی را بدون سایش بیشازحد تحمل کند. کارایی پمپ دندهای در ویسکوزیتههای کمتر از 100 cP به دلیل نشتی داخلی کاهش مییابد، ولی پمپ دیافراگمی نفت و گاز در بازه وسیعی از ویسکوزیته (از 1 تا 1,000,000 cP) عملکرد یکنواخت دارد.

شاخصهای بهرهوری

پمپهای سانتریفیوژ در سیالات رقیق و تمیز به بازده ۷5–85٪ میرسند، اما پمپ دیافراگمی صنایع گاز و نفت در مدلهای پنوماتیکی (AODD) به دلیل افتهای ناشی از تراکم هوا، معمولاً بین 40 تا 60٪ بازده دارند. اما این تفاوت در هنگام جابهجایی سیالات ویسکوز یا ساینده معکوس میشود و کارایی پمپ سانتریفیوژ ممکن است به زیر 20٪ برسد. همچنین پمپ دندهای با وجود بازده ۷0–80٪ در روغنهای روانساز، در محیطهای دارای ذرات، نیاز به تعمیرات مکرر دارد که هزینههای چرخه عمر آن را نسبت به پمپ دیافراگمی نفت و گاز بهمراتب بیشتر میکند.

مزایا و معایب پمپ دیافراگمی در صنایع نفت و گاز

مزایای پمپ دیافراگمی نفت و گاز

- ایمنی در برابر انفجار: پمپهای دیافراگمی بادی، به دلیل حذف قطعات الکتریکی، ریسک اشتعال در مناطق با ریسک بالا (Class I Div 1) را از بین میبرند و مطابق با استاندارد API RP 500 طراحی شدهاند. این ویژگی، پمپ دیافراگمی نفت و گاز را گزینهای مطمئن برای محیطهای حساس میسازد.

- مقاومت سایشی بالا: دیافراگمهای ساختهشده از PTFE با ضخامت 3 میلیمتر، توان تحمل بیش از صد میلیون سیکل در شرایط وجود دوغاب شن 20 درصدی را دارند. این مسئله در عملکرد طولانیمدت پمپ دیافراگمی صنایع نفت و گاز بسیار حیاتی است.

- قابلیت کارکرد خشک: این پمپها میتوانند بدون حضور سیال نیز به کار خود ادامه دهند، بدون آنکه آسیبی به آنها وارد شود؛ این مزیت هنگام تخلیه مخازن به کار میآید.

- توانایی انتقال مایعات غلیظ: در انتقال امولسیونهای قیر با ویسکوزیته 30,000 سانتیپواز، راندمان هیدرولیکی پمپ تا 85٪ باقی میماند؛ عملکردی که در بسیاری از کاربردهای پمپ صنایع نفت به چشم میخورد.

معایب پمپ دیافراگمی

- نوسانات فشاری: در مدلهایی که فاقد تجهیزات کاهش نوسان هستند، بروز نوسانات فشاری 10 تا 15 درصدی محتمل است. بهویژه در لوپهای دقیق که به پایداری نیاز دارند. در این موارد، استفاده از دمپر ضروری است.

- مصرف بالای هوا: پمپهای دیافراگمی بادی برای هر گالن سیال، حدود 10 تا 15 فوتمکعب هوا مصرف میکنند. این مسئله در پروژههای ریموت پمپ صنایع گاز و نفت باعث افزایش هزینههای عملیاتی میشود.

- محدودیت دمایی: الاستومرهای رایج در دمای بالای 150 درجه سانتیگراد دچار تخریب میشوند. از این رو برای پمپاژ روغن داغ، استفاده از دیافراگمهای PEEK که هزینه بیشتری دارند اجتنابناپذیر است.

- محدودیت ظرفیت جریان: حداکثر ظرفیت جریان 500 لیتر بر دقیقه، باعث میشود پمپ دیافراگمی صنایع نفت و گاز برای پروژههای بزرگ مانند تزریق آب با دبی 20 هزار لیتر بر دقیقه مناسب نباشد.

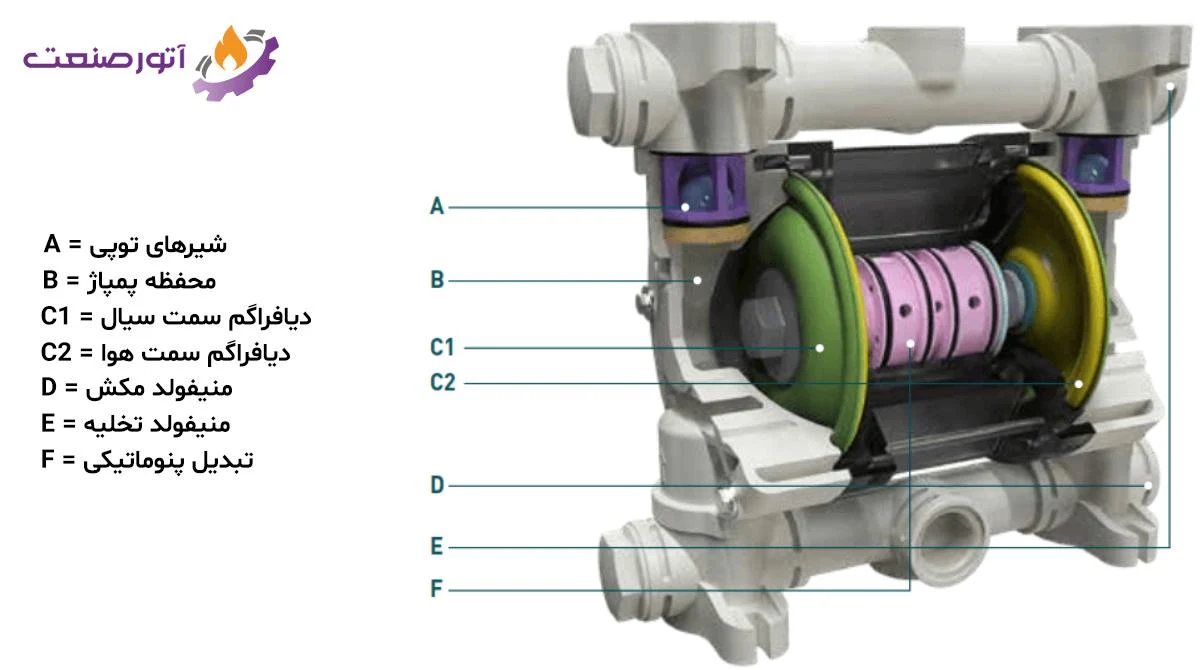

ساختار پمپ دیافراگمی نفت و گاز

اجزای اصلی پمپ دیافراگمی به شکل منسجم و هماهنگ، حرکت سیال را ممکن میسازند. ساختار این پمپ عموماً شامل موارد زیر میشود.

- بدنه مرکزی: شامل ورودی و خروجی هوا و سیستم تعویض جریان پنوماتیکی است که وظیفه جابهجایی متناوب هوا را بر عهده دارد.

- محفظههای سیال (2 عدد): در دو سوی بدنه مرکزی قرار دارند و علاوه بر جایدادن دیافراگمها و سیال، ورودی و خروجی سیال را نیز در خود جای دادهاند.

- دیافراگمها (2 عدد): این دیوارههای انعطافپذیر که از موادی مقاوم و سازگار با سیال ساخته میشوند، به شافتی مشترک متصلاند و با حرکت رفت و برگشتی، فرآیند پمپاژ را ایجاد میکنند.

- سیستم توزیع هوا: شامل شیر هواست که بهصورت متناوب، جریان هوای فشرده را به پشت هر دیافراگم هدایت میکند.

- کلکتورهای ورودی و خروجی: به محفظههای سیال متصلاند و محل اتصال لولههای مکش و تخلیه را فراهم میسازند؛ اغلب، شیرهای یکطرفه نیز در همین بخش تعبیه میشوند.

- شیرهای یکطرفه: معمولاً از نوع توپی یا فلاپری هستند و از برگشت جریان جلوگیری میکنند. شیرهای فلاپری در مواجهه با سیالات حاوی ذرات درشت کاربرد بیشتری دارند.

این طراحی دو دیافراگمه موجب حرکت یکنواختتر و جریان متعادلتری نسبت به مدلهای تکدیافراگمه میشود. انتخاب نوع شیر یکطرفه نیز بهمنظور سازگاری با ویژگیهای مختلف سیال انجام میشود.

پمپ دیافراگمی چگونه کار می کند؟

پمپهای دیافراگمی با استفاده از هوای فشرده، حرکت رفت و برگشتی دیافراگمها را ایجاد میکنند که به جابهجایی سیال از طریق مراحل مکش و تخلیه میانجامد. مکانیسم کلی عملکرد پمپ دیافراگمی صنعتی به روال زیر است.

مرحله مکش (ورود سیال): در این مرحله، هواي فشرده (در پمپهای پنوماتیک یا AODD) یا نیروی مکانیکی یا هیدرولیکی، به پشت یکی از دیافراگمها (مثلاً دیافراگم A) هدایت میشود. این نیرو باعث میشود دیافراگم A به سمت عقب و دور از بخش مرکزی پمپ حرکت کند.

با این حرکت، در محفظه سیال مربوط به دیافراگم A خلأ (کاهش فشار) ایجاد میشود. این اختلاف فشار باعث باز شدن شیر یکطرفه ورودی محفظه دیافراگم A شده و سیال از طریق خط مکش وارد این محفظه میشود.

همزمان، دیافراگم دیگر (دیافراگم B) که با میلهای به دیافراگم A متصل است، به سمت بخش مرکزی کشیده میشود. این حرکت باعث میشود سیالی که قبلاً در محفظه دیافراگم B جمع شده بود، از طریق شیر یکطرفه خروجی که باز شده است، به بیرون رانده شود.

مرحله تخلیه (بیرونراندن سیال): در این بخش از چرخه، هوا یا نیروی مکانیکی/هیدرولیکی به پشت دیافراگم B منتقل میشود و آن را از مرکز پمپ به سمت عقب میراند.

این فشار باعث افزایش فشار در محفظه دیافراگم B شده و شیر یکطرفه خروجی آن باز میشود تا سیال از پمپ خارج شود. بهطور همزمان، دیافراگم A به سمت بخش مرکزی کشیده میشود و در محفظهاش خلأ ایجاد میکند. شیر یکطرفه ورودی دیافراگم A باز میشود و سیال تازهای وارد این محفظه میشود.

این مکانیزم جابهجایی مثبت به پمپ دیافراگمی نفت و گاز امکان میدهد تا سیالات ویسکوز و دوغابی را با کارایی بالا جابهجا کند.

انواع پمپ دیافراگمی در صنایع نفت و گاز

پمپهای دیافراگمی بهطور کلی در سه گروه اصلی طبقهبندی میشوند: پمپ دیافراگمی بادی یا پنوماتیک (AODD)، پمپ دیافراگمی مکانیکی و پمپ دیافراگمی هیدرولیکی. هرکدام ویژگیهای خاص خود را دارند و برای کاربردهای خاصی در صنایع نفت و گاز بهکار میروند.

پمپ دیافراگمی پنوماتیک یا AODD

این نوع پمپ دیافراگمی نفت و گاز، تنها با هوای فشرده کار میکند و به دلیل ایمنی ذاتی و نبود اجزای الکتریکی، در محیطهای پرخطر محبوبترین گزینه است. سیستم توزیع هوا (ADS) در این پمپ، جریان هوا را بهطور متناوب به پشت دو دیافراگم متصلبهشافت هدایت میکند. حرکت متقابل دیافراگمها باعث مکش و تخلیه پیدرپی سیال میشود. در صورت استفاده از دمپر، جریان سیال بدون پالس خواهد بود. پمپ صنایع نفت از این مدل برای انتقال مواد شیمیایی، دوغابها و هیدروکربنها استفاده میکند؛ از جمله در تزریق در سرچاه و مدیریت آب تولیدی.

پمپ دیافراگمی مکانیکی

در این نوع، حرکت دیافراگم از طریق میل لنگ یا مکانیزم بادامکی موتوردار تامین میشود. این پمپها دقت بیشتری در کنترل جریان و توانایی تولید فشارهای بالا (بیش از 100 بار) دارند. از آنجا که نیازی به هوای فشرده ندارند، در سایتهایی که منابع محدود هوا وجود داشته باشد، گزینهای کمهزینهتر خواهند بود. با این حال، وجود اجزای چرخان مانند چرخدنده و آببندی، نیاز به تعمیر و نگهداری را افزایش میدهد. در کاربردهایی مانند تزریق مواد افزودنی در پالایشگاهها و انتقال سیالات غلیظی مانند امولسیون نفت خام، این پمپ صنایع گاز عملکرد مؤثری دارد.

پمپ دیافراگمی هیدرولیکی

در این مدل، از روغن هیدرولیک تحت فشار برای حرکت دادن دیافراگم استفاده میشود و عملکرد بدون نشتی دیافراگم، با توان بالای پمپهای پیستونی تلفیق میگردد. مایع هیدرولیکی که از سیال پمپشونده جداست، تنش را بهطور یکنواختی روی دیافراگم توزیع میکند و عمر مفید آن را افزایش میدهد. این پمپ دیافراگمی صنایع نفت و گاز در سیستمهای تزریق با فشار بالا مثل شکست هیدرولیکی و تقویت خطوط لوله، کاربرد دارد و در فشارهای بیش از 200 بار کارایی دارد. همچنین در تزریق پلیمر برای افزایش برداشت نفت (EOR)، بهدلیل عدم آسیب به سیالات حساس به برش، بسیار مناسب است.

نکات مهم برای انتخاب پمپ دیافراگمی صنعت نفت و گاز

برای انتخاب درست یک پمپ دیافراگمی نفت و گاز، لازم است پارامترهای عملیاتی، ویژگیهای سیال و الزامات ایمنی و استاندارد را بهدقت بررسی کنید. عواملی همچون نرخ جریان، فشار خروجی، سازگاری مواد با سیال و داشتن گواهینامههای معتبر برای محیطهای خطرناک بسیار اهمیت دارند.

پارامترهای عملیاتی

- نرخ جریان و فشار: پمپ دیافراگمی صنایع نفت و گاز باید با نرخ جریان (بر حسب لیتر در دقیقه) و فشار خروجی سیستم همخوانی داشته باشد. پمپ دیافراگمی پنوماتیکی معمولاً تا 993 لیتر بر دقیقه با فشار 6.9 بار (100 psi) کار میکند، در حالی که مدلهای هیدرولیکی میتوانند تا بیش از 200 بار فشار را تأمین کنند. اگر پمپ بیش از حد بزرگ انتخاب شود، بهرهوری کاهش یافته و فرسایش زودهنگام رخ میدهد. در مقابل، کوچک بودن پمپ موجب اختلال در جریان و توقف عملیات خواهد شد.

- ویسکوزیته و مقاومت در برابر سایش: سیالات با ویسکوزیته بالا مانند نفت سنگین یا گل حفاری به پمپهایی با مسیر عبور بزرگتر و دیافراگمهای مقاوم نیاز دارند. دیافراگمهای PTFE یا Wil-Flex برای سیالات حاوی ماسه مناسباند و الاستومرهای تقویتشده مانند Buna-N برای ویسکوزیتههای متوسط مناسب هستند. اگرچه پمپهای دندهای برای مایعات غلیظ مناسبند، اما به دلیل نداشتن طراحی بدون نشتی، برای پمپ صنایع نفت مناسب نیستند.

- سازگاری مواد: قطعات مرطوب مانند دیافراگم، شیر و بدنه باید در برابر مواد خورنده، گاز H2S و دماهای بالا مقاوم باشند. فولاد ضد زنگ (SS 316) و آلیاژهای Hastelloy برای محیطهای ترش ترجیح داده میشوند. دیافراگمهای PTFE نیز در برابر هیدروکربنهای آروماتیک و محیطهای اسیدی مقاومت بالایی دارند. در محیطهای دریایی که پمپ صنایع گاز در تماس با آب شور است، استفاده از فولاد فوق دابلکس یا تیتانیوم جهت جلوگیری از خوردگی ناشی از کلر توصیه میشود.

ایمنی و استانداردها

در کاربردهای پمپ دیافراگمی صنایع نفت و گاز، رعایت استانداردهای بینالمللی همچون CSA، ATEX و ANSI/API 675 الزامی است. برای نمونه، پمپ دیافراگمی پنوماتیکی دارای گواهی CSA برای کار در محیطهای انفجاری و گاز طبیعی ایمنسازی شدهاند. گواهی ATEX برای تجهیزات مورد استفاده در محیطهای قابل اشتعال مطابق با دستورالعملهای اتحادیه اروپا الزامی است و استاندارد API برای عملکرد پمپ صنایع نفت و گاز در پالایشگاهها و خطوط انتقال تدوین شده است.

عوامل زیستمحیطی و اقتصادی

بهرهوری انرژی، هزینه کل چرخه عمر و کنترل انتشار آلایندهها از جمله معیارهای کلیدی در انتخاب پمپ دیافراگمی نفت و گاز هستند. با اینکه پمپهای AODD مصرف ورودی بهینه ای دارند، اما مصرف هوای فشرده زیاد آنها در پروژههای بزرگ نیازمند سیستم بازیابی انرژی است. پمپهای هیدرولیکی با وجود هزینه اولیه بالا، در فشارهای بالا عملکرد قابلاتکاتری دارند و به دلیل دوام بالا و نیاز کم به تعمیرات، هزینه عملیاتی کمتری ایجاد میکنند.

نکات نگهداری از پمپ دیافراگمی صنایع نفت و گاز

نگهداری پیشگیرانه منظم برای اطمینان از عملکرد مطمئن پمپ دیافراگمی صنایع نفت و گاز بسیار ضروری است. این امر شامل بازرسیهای دورهای، تعویض قطعات مستهلک و پیروی دقیق از دستورالعملهای سازنده میشود.

روشهای نگهداری کلی

- مدیریت سیستم هوا: در پمپهای AODD، هوای خشک و تمیز برای جلوگیری از خرابی ADS ضروری است. نصب فیلترهای همنهش و تنظیمکننده فشار، جریان هوای پایدار را تضمین کرده و از خوردگی ناشی از رطوبت جلوگیری میکند. فشار هوا باید بین 6 تا 8 بار (85 تا 115 psi) حفظ شود تا حرکت دیافراگم منظم باشد.

- بررسی سیستم سیال: خطوط مکش و تخلیه باید روزانه از نظر گرفتگی یا نشتی بررسی شوند. تجمع ذرات در منیفولدها، بهویژه در کاربردهای پساب و دوغاب، نیازمند شستوشو با آب تمیز یا حلال است. در مناطق سردسیر، استفاده از محلولهای ضدیخ برای زمستانگذرانی پمپ توصیه میشود.

- بازرسی دیافراگم و آببندها: سلامت دیافراگم با بررسی شفافیت روغن هیدرولیک قابل تشخیص است؛ تغییر رنگ روغن (مثلاً شیرگون شدن) نشانه پارگی دیافراگم بوده و باید فوراً تعویض شود. در پمپ های موتوری، آببندهای مکانیکی باید برای نشتی بررسی و در بازههای 3000 ساعت، آببندهای لبدار تعویض شوند تا از ورود سیال به محفظه موتور جلوگیری شود.

برنامهریزی نگهداری پیشگیرانه

پمپهای پنوماتیکی بهتر است هر شش ماه یکبار مورد بازبینی کامل قرار گیرند؛ از جمله تعویض دیافراگم، بررسی گوی شیرها و روغنکاری ADS. برای پمپهای هیدرولیکی، تحلیل فصلی روغن برای شناسایی آلودگیها و تعویض روغن هر 2000 ساعت الزامی است.

استفاده از ابزارهای نگهداری پیشبینیگر مانند حسگرهای لرزش یا دوربینهای حرارتی کمک میکند تا مشکلاتی مانند عدمهمراستایی یا سایش یاتاقانها پیش از خرابی جدی شناسایی شوند.

عیبیابی مشکلات رایج

- نوسانات و ضربه: نوسانات شدید در خطوط خروجی به اتصالات لوله و تجهیزات آسیب میزند. استفاده از میراکنندههای نوسان یا ضربهگیر، جریان را پایدار میکند، لرزش را کاهش میدهد و مانع از ضربه قوچ (Water Hammer) میشود. اندازه میراکننده باید معادل 10 تا 20 درصد ظرفیت پمپ باشد تا بهترین عملکرد حاصل شود.

- کاهش ناگهانی جریان: افت ناگهانی جریان اغلب ناشی از فرسودگی گوی شیرها یا تجمع ذرات روی نشیمنگاه است. باز کردن محفظه سیال و شستوشوی شیرها با دستگاه التراسونیک، آببندی را بازیابی میکند. اگر افت جریان مکرر روی میدهد، استفاده از گویهای سرامیکی برای افزایش دوام توصیه میشود.

- افزایش مصرف هوا: افزایش مصرف هوا در پمپ AODD میتواند نشاندهنده نشتی در سیستم ADS یا سوراخ شدن دیافراگم باشد. آزمایش نشتی با کف صابون و استفاده از کیتهای بازرسی دیافراگم، امکان تعویض سریع و بدون باز کردن کامل پمپ را فراهم میسازد.

جمع بندی

پمپ دیافراگمی در صنعت نفت و گاز یکی از تجهیزات کلیدی برای انتقال سیالات حساس، خورنده و سنگین محسوب میشود که بهدلیل ساختار خاص و ایمنی بالا، در بسیاری از فرآیندهای عملیاتی جایگاه ویژهای دارد.

در این مقاله کوشیدیم به نحوه عملکرد این نوع پمپ بپردازیم، از اجزای اصلی و مکانیزم کاری آن گرفته تا تفاوت انواع پمپهای دیافراگمی و نقش هرکدام در شرایط کاری مختلف. اگر برای استعلام قیمت پمپ دیافراگمی یا انتخاب و خرید بهترین پمپ دیافراگمی صنایع نفت و گاز نیاز به مشاوره تخصصی دارید، میتوانید همین امروز با تیم پشتیبانی ما تماس بگیرید. کارشناسان آتور صنعت پاسخگوی سوالات و راهنمای شما خواهند بود.

سوالات متداول پمپ دیافراگی در صنایع نفت و گاز

- پمپ دیافراگمی صنایع نفت و گاز چیست و چگونه کار میکند؟

پمپ دیافراگمی یک پمپ جابجایی مثبت است که با حرکت رفت و برگشتی دیافراگم انعطافپذیر، سیالات مختلف را بدون نشتی و با ایمنی بالا جابجا میکند. - چه کاربردهایی برای پمپ دیافراگمی در صنایع نفت و گاز وجود دارد؟

پمپ دیافراگمی در تزریق شیمیایی، مدیریت آب تولیدی، شکست هیدرولیکی، انتقال نفت خام، تمیزکاری خطوط لوله، تخلیه حوضچهها، بازیابی گوگرد و بسیاری فرآیندهای دیگر استفاده میشود. - تفاوت پمپ دیافراگمی با پمپهای سانتریفیوژ و دندهای چیست؟

پمپ دیافراگمی در مقایسه با سانتریفیوژ برای سیالات غلیظ و ساینده مناسبتر است و نشتی ندارد، در حالیکه پمپهای دندهای در برابر ذرات ساینده ضعیفتر هستند و در ویسکوزیتههای بالا عملکرد مناسبی ندارند. - مزایا و معایب پمپ دیافراگمی در صنعت نفت و گاز چیست؟

مزایا شامل ایمنی بالا، مقاومت سایشی، قابلیت کارکرد خشک و توانایی جابجایی مایعات غلیظ است. معایب آن شامل نوسانات فشاری، مصرف زیاد هوا، محدودیت دمایی و ظرفیت جریان محدود میشود.