یکی از توانمندترین ماشینهای صنعتی که با ساختاری ساده در کارخانهها و تأسیسات فعالیت میکنند، پمپهای دیافراگمی هستند. انواع مختلفی از پمپ دیافراگمی وجود دارد که در صنایع گوناگون بهکار گرفته میشوند. اجزای پمپ دیافراگمی در سطحی استانداردسازی و مهندسی میشوند که توانایی جابهجایی سیالات خورنده یا ساینده را در سختترین شرایط کاری داشته باشند.

با وجود اینکه تعداد قطعات پمپ دیافراگمی چندان زیاد نیست، اما تقریباً در هر زمینهای میشود به این پمپ اطمینان داشت. انواع این پمپ در دامنه گستردهای از صنایع به کار میروند و برای عملیات سنگین مانند معدنکاری و پمپاژ مواد ساینده تا کاربردهای دقیق مرتبط با استانداردهای بهداشتی و محیطهای کنترلشده، مناسبند.

آشنایی با اجزای پمپ دیافراگمی از دو جهت حائز اهمیت است. نخست آنکه با شناخت دقیق این قطعات، تجربه کاربری بهتری از پمپ خود خواهید داشت و برای سرویس و نگهداری، سردرگم نخواهید شد. افزون بر آن، خواهید دانست راز اینکه چنین تجهیزی میتواند جریان تولید را در بالاترین سرعت حفظ کند، چیست.

در این مقاله از آتور صنعت، به بررسی اجزای پمپ دیافراگمی در بخشهای محرکه و هیدرولیک میپردازیم و نکات انتخاب متریال مناسب برای هر بخش را باهم مرور میکنیم.

آشنایی با پمپ دیافراگمی

در خیلی از صنایع و کاربردهای سنگین، سیالی که باید پمپاژ شود خاصیت خورندگی، ویسکوزیته بالا یا ذرات معلق زیادی دارد. در چنین مواقعی که پمپ سانتریفیوژ جوابگو نباشد، مهندسان به پمپ دیافراگمی روی میآورند. میتوانیم بگوییم که این پمپها یکی از مطمئنترین راهکارها برای انتقال امن سیالات چالش برانگیز هستند.

اصولاً پمپ دیافراگمی طبق اصل جابهجایی مثبت (Positive Displacement) عمل میکند و با استفاده از یک غشای انعطافپذیر، حجم محفظه را به طور متناوب بالا و پایین میبرد تا سیال به جریان بیفتد. برخلاف پمپهای دینامیکی که انرژی جنبشی را به سیال منتقل میکنند، این نوع پمپ عملکرد دقیقی دارد و بدون تأثیرپذیری از تغییرات فشار برگشتی سیستم کار میکند. برای آشنایی بیشتر با پمپ های جابجایی مثبت مقاله پمپ جابجایی مثبت چیست و چه کاربردی دارد؟ را بخوانید.

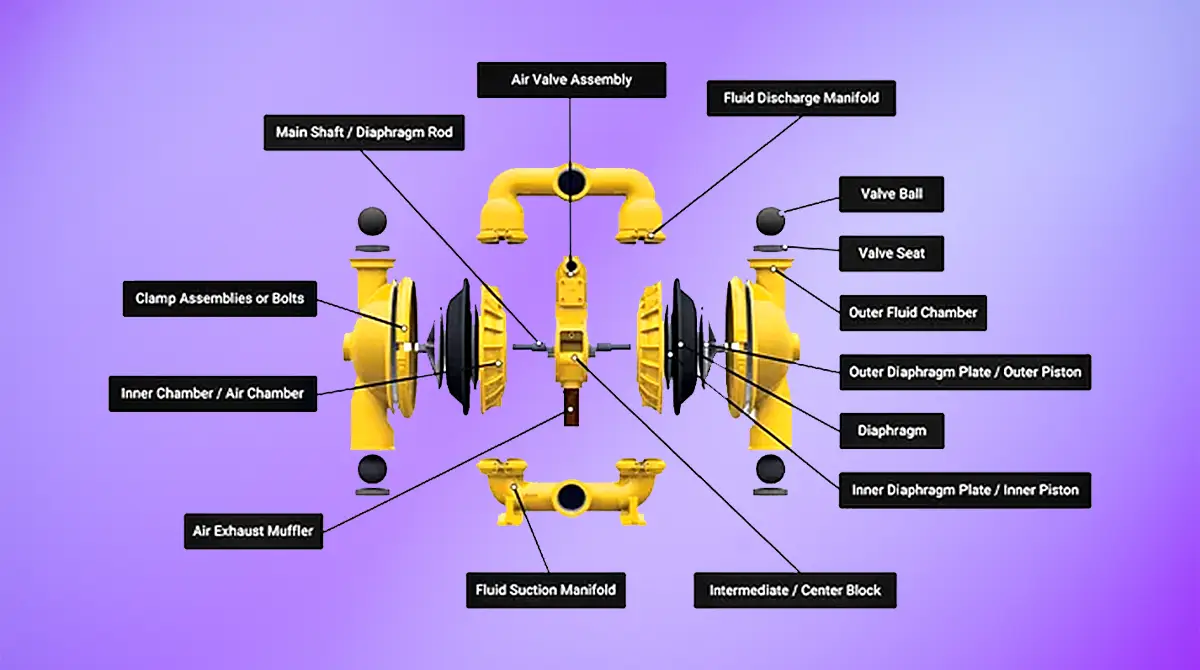

اصولاً پمپ دیافراگمی از دو بخش اصلی تشکیل میشود: واحد انتقال و واحد پمپاژ. در این ساختار، پمپ دیافراگمی انرژی مکانیکی الکتروموتور را به فشار دینامیکی سیال منتقل میکند. واحد انتقال وظیفه دارد انرژی مکانیکی را از موتور به پمپ برساند و واحد پمپاژ این انرژی را به فشار سیال تبدیل کند.

بر اساس همین تقسیمبندی عملکردی، در ادامه توضیح میدهیم که هر یک از اجزای تشکیل دهنده پمپ دیافراگمی در هر بخش چه نقشی دارند و چه تواناییهایی ارائه میدهند.

اجزای واحد انتقال پمپ دیافراگمی

همانطور که گفتیم، واحد انتقال (Transmission) نخستین بخش در پمپ دیافراگمی است که انرژی تولید شده توسط موتور الکتریکی را به پمپ منتقل میکند. این بخش شامل شفت محرک دورانی، مکانیزم شاتون و میللنگ، پیستون و سیلندر یا بوش است.

شفت محرک دورانی

شفت محرک دورانی، انرژی مکانیکی را از موتور (چه الکتریکی باشد چه احتراقی یا هیدرولیکی) به سیستم انتقال پمپ میرساند. این قطعه در مرکز محفظه میل لنگ قرار میگیرد و بخش خارج از مرکزی به نام اکسنتریک را به حرکت درمیآورد که به نوبه خودش، شاتون و میل لنگ را تغذیه میکند.

جنس شافت معمولاً از استیل سختکاریشده است تا در برابر تنشهای پیچشی بالا مقاومت داشته باشد. ماشینکاری دقیق و گاهی وجود شیارهای اتصال یا انتهای PTO برای انتقال قدرت کمکی، باعث دوام بیشتر و تبدیل روان حرکت چرخشی به رفت و برگشتی میشود.

شاتون و میللنگ

مکانیسم شاتون و میللنگ در اجزای پمپ های دیافراگمی، حرکت چرخشی شافت محرک را به حرکت رفت و برگشتی پیستون تبدیل میکند. این مجموعه بین بخش خارج از مرکز شفت و پیستون قرار دارد. زمانی که میل لنگ به دور خود میچرخد، شاتون حرکت خطی را ایجاد میکند. اغلب جنس هر دو قطعه از فولاد یا آلیاژهای مقاوم است.

پیستون

پیستون به مرکز پمپ دیافراگمی متصل است و وظیفه دارد که نیروی نوسانی مکانیزم شاتون را به حرکت دیافراگم تبدیل نماید و چرخه پمپاژ را به راه بیندازد. این قطعه درون یک سیلندر یا بوش در محفظه میللنگ قرار دارد و معمولاً از استنلس استیل یا فولاد با پوشش مقاوم به سایش ساخته میشود تا فشار و فرسایش را تحمل کند.

سیلندر یا بوش

سیلندر یا بوش پیستون را در بر میگیرد، حرکت رفت و برگشتی آن را هدایت میکند و همزمان آببندی بین قطعات متحرک را حفظ میکند. جنس این بخش معمولاً از لولههای فولادی پرداختشده یا آلیاژهای مقاوم به خوردگی است تا سطح داخلی صافی داشته، حداقل اصطکاک را متحمل شود و عمر کاری آن طولانی باشد. این قطعه درون محفظه میللنگ نصب میشود و حرکت خطی پیستون و یکپارچگی فشار در بخش انتقال را حفظ میکند.

نحوه عملکرد واحد انتقال پمپ دیافراگمی

در سیستم شافت محرک دوار، انرژی را از موتور دریافت میکند. تبدیل حرکت چرخشی به حرکت رفت و برگشتی توسط سیستم میللنگ و شاتون انجام میشود که شافت را به پیستونی متصل میکند که درون سیلندر یا بوش حرکت دارد.

این سیستم انتقال خیلی شبیه به موتورهای دو زمانه است؛ با این تفاوت که در موتور، نیرو از پیستون به شافت منتقل میشود اما در پمپ، نیرو از شافت به پیستون و سپس به دیافراگم منتقل میگردد. تمام اجزای مکانیکی پمپ دیافراگمی در یک کارتر روغندار با روانکار مخصوص (معمولاً 10W40، بهجز برخی مدلها) قرار دارند.

پیستون به بخش مرکزی دیافراگم پیچ میشود و با ایجاد نوسان، حرکات مکش و تخلیه را در سیکلهای منظم انجام میدهد. شافت این تبدیل حرکت را از طریق اکسنتریک متصل به شاتون انجام میدهد. معمولاً سرعت چرخش موتور پمپ دیافراگمی از 1000 تا 3 هزار دور متغیر است. شافت این سیستم میتواند نیرو را از الکتروموتور دریافت کند و به عنوان بخش انتقال، برای به کار انداختن گیربکسهای جانبی هم به کار بگیرد.

اجزای واحد پمپاژ در پمپ دیافراگمی

واحد پمپاژ در یک پمپ دیافراگمی شامل خود دیافراگم، شیر مکش، محفظه پمپاژ و شیر خروجی است. در ادامه همه این قطعات و کاربردهای آنها را از نظر میگذرانیم.

دیافراگم پمپ

دیافراگم یک غشای لاستیکی است که با پیچ و دیسک نگهدارنده به قسمت بالای پیستون متصل میشود تا در طول حرکت رفت و برگشتی در جای خود باقی بماند. دیافراگم مهمترین قطعه در میان اجزا پمپ دیافراگمی است و دو نقش اساسی دارد:

- با افزایش و کاهش حجم محفظه پمپاژ، عمل مکش و تخلیه را انجام میدهد؛

- محفظه پمپاژ را از سیستم انتقال جدا میکند تا سیال با قطعات مکانیکی و روغن روانکار تماس پیدا نکند چون این تماس میتواند منجر به آسیب جدی شود.

دو ویژگی اصلی یک دیافراگم، استحکام (بر اساس مقدار تغییر شکل پلاستیکی) و جنس آن است. میزان انعطافپذیری و سختی ماده، فاکتورهای مهمی مثل عمر، مقاومت و پایداری آن در برابر خوردگی شیمیایی و محیطی را تعیین میکند. انواع دیافراگم پمپ دیافراگمی از سه گروه متریال ساخته میشوند.

- دیافراگمهای لاستیکی (نئوپرین، Buna-N، EPDM، FKM): این متریالها اغلب با لایه نایلون تقویت میشوند و انعطاف بالایی دارند. نئوپرن مناسب سیالات غیرتهاجمی و مقاوم به سایش است. Buna-N برای مایعات نفتی مثل روغن و سوخت مناسب است. EPDM برای اسید و قلیاهای رقیق و دمای پایین کاربرد دارد و FKM (ویتون) برای دما و مواد شیمیایی خورنده پیشنهاد میشود.

- دیافراگمهای الاستومر ترموپلاستیک (TPE): این متریال از لحاظ انعطاف پذیری و مقاومت به خوردگی شیمیایی و سایشی در سطح بالایی قرار دارد. غشاهای الاستومری ساخته شده از موادی مانند پلییورتان، بادوام هستند و عمر مفید زیادی در محیطهای ساینده یا خورنده خواهند داشت.

- دیافراگمهای PTFE (تفلون®): دیافراگم تلفونی تحمل شیمیایی بسیار بالایی دارد و با مواد اکستریمی مثل هیدروکربنها، اسیدها، کتونها و حلالها سازگار است. این متریال دمای بسیار بالا را تحمل میکند و در صنایع دارویی و بهداشتی کاربرد دارد. به علت سختی ذاتی، معمولاً با یک لایه پشتیبان نرمتر مثل EPDM یا سانیفلکس ترکیب میشوند تا انعطاف و ارتجاع پذیری لازم را داشته باشند.

شیرهای مکش ورودی و خروجی

هر واحد پمپاژ به دو شیر مجهز است؛ یکی برای مکش و دیگری برای خروج سیال. در اجزای پمپ دیافراگمی این شیرها که به نام شیر یکطرفه نیز شناخته میشوند، تنها اجازه عبور سیال در یک جهت را میدهند و مسیر مخالف را کاملاً مسدود میکنند.

محل قرارگیری این شیرها در ورودی و خروجی پمپ است. هر مجموعه شامل اورینگ برای آببندی، راهنمای تکنو پلیمر برای همراستاسازی قطعات، فنر استیل ضد زنگ برای کمک به بستهشدن، دیسک استیل (بایپس) و رینگ قفلکن مناسب است.

دریچه هوا

دریچه هوا در قطعات پمپ دیافراگمی، هوای فشرده را به محفظههای دوگانه دیافراگم هدایت میکند. محل آن در مرکز بلوک توزیع هوا یا مبدل پنوماتیک است. این قطعه، هوای فشرده را به یک سمت میفرستد و همزمان سمت مقابل را از هوا تخلیه میکند تا حرکت رفتوبرگشتی ایجاد شود. دریچه هوای پمپ دیافراگمی از اسپول، کاسه و مکانیسم تحریک تشکیل میشود که حول یک شافت راهنما مونتاژ شدهاند.

مخزن مکش پمپ

حرکت رفت و برگشتی دیافراگم، حجم مخزن سیال را به طور متناوب افزایش و کاهش میدهد. این بخش در بین حفره داخلی و سطح بالایی دیافراگم قرار دارد.

شکل داخلی هد، تأثیر زیادی بر عملکرد پمپ دارد. طراحی گنبدی و مقعر این بخش باعث دستیابی به فشار و خلأ بالا، توان مکش بهتر و افزایش بازده کلی میشود. به دلیل فشار و سایش شدید، این قسمت بسته به سیالی که باید پمپاژ کند، معمولاً از موادی مثل برنج، آلومینیوم آنودایز، آلومینیوم با پوشش پلاستیکی یا تکنوپلیمر ساخته میشود.

منیفولد

منیفولد در پمپ دیافراگمی به مجموعهای از لولهها میگویند که چندین واحد پمپاژ را به هم متصل میکند و تنها یک خط مکش و یک خط خروجی باقی میگذارد تا نصب سادهتر شود. منیفولد خروجی سیال را از چند محفظه پمپاژ جمعآوری و به یک خط خروجی منتقل میکند. فشار داخلی آن میتواند بسیار بالا باشد و به همین دلیل باید به شیر اطمینان مجهز شود.

منیفولد مکش، سیال را از خط مکش میگیرد و بین چند محفظه توزیع میکند و چون فشار داخلی آن منفی است، نیاز به مقاومت مکانیکی بالایی ندارد. منیفولدها میتوانند داخلی یا خارجی باشند. انواع داخلی آن طراحی فشرده و قیمت پایینتری دارند ولی خارجیها مقاومترند و در صورت خرابی پمپ دیافراگمی، ریسک آسیب دیدنشان کمتر خواهد بود.

جنس این قطعات پمپ دیافراگمی معمولاً از برنج، آلومینیوم (آنودایز یا پوششدار) و تکنوپلیمر است. نسل جدیدشان شیر تخلیه آب هم دارند تا قبل از توقف عملکرد در زمستان، از یخزدگی جلوگیری شود.

شافت اصلی

شافت اصلی در اجزای پمپ دیافراگمی بهعنوان ستون فقرات مکانیکی عمل میکند. به عبارتی مجموعه دیافراگم و میللنگ را به هم متصل مینماید و حرکت دورانی یا خطی را منتقل میکند. محل آن در مرکز مجموعه پمپ است و به صفحات داخلی و خارجی دیافراگم متصل میشود تا آببندی بین محفظههای سیال و هوا حفظ شود.

این قطعه معمولاً از فولاد ضدزنگ یا آلیاژهای پوششدار مقاوم به خوردگی ساخته میشود، باید در برابر سیکلهای مکرر کاری دوام بیاورد و با تلرانس دقیق، حرکت مؤثر دیافراگم و جلوگیری از نشتی را تضمین کند.

اتصالات و فیتینگ

هر دو منیفولد به یک شلنگگیر (مستقیم یا خم) مجهزند که پمپ را به مدار دستگاه متصل میکند. در بخش مکش، فیتینگ معمولاً از جنس الاستومر است چون فشار در این مسیر مطرح نیست. فیتینگ خروجی در در پمپهای کمفشار (تا تحمل 20 بار) از نایلون یا پلیپروپیلن ساخته میشود و در پمپهای پرفشار (تا 50 بار) معمولاً از جنس برنج است. انتخاب درست ابعاد فیتینگ اهمیت زیادی دارد تا از آسیبهایی مانند کاویتاسیون جلوگیری شود. به همین دلیل، رعایت دقیق توصیههای سازنده درباره ابعاد فیتینگهای مکش و خروجی ضروری است.

برای مطالعه بیشتر درباره پدیده کاویتاسیون، به مقاله پدیده کاویتاسیون چیست و انواع کاویتاسیون در پمپها مراجعه کنید.

شیر تنظیم فشار

هدف از استفاده شیر ایمنی یا شیر کاهش فشار، جلوگیری از اثرات خطرناک افزایش بیشازحد فشار در خط خروجی است. این نوع شیر یک بایپس فنردار با فشار تنظیمشده مشخص دارد. هنگامی که فشار سیال از میزان تعیینشده توسط فنر فراتر برود، بایپس باز میشود و بخشی از سیال را تخلیه میکند. این فرآیند مانع از آسیبدیدن لولهها و تجهیزات متصل به سیستم میشود تا پمپ عملکرد ایمنی داشته باشد.

توپکهای سوپاپ

توپکهای سوپاپ بهعنوان یک مکانیسم ساده و کارآمد برای جلوگیری از بازگشت جریان در مسیر مکش و تخلیه عمل میکنند. این قطعات در نشیمنها یا سیتهای مخصوص داخل منیفولد سیال قرار میگیرند. هنگامی که سیال در یک جهت عبور میکند، مسیر باز میشود. اما در جریان معکوس، توپک روی محل سیت مینشیند تا سیال دوباره به مسیر قبل بازنگردد. بسته به نوع متریال، این توپکها از متریالهای مختلفی ساخته میشوند اما اغلب از جنس استنلس استیل هستند.

سیت

سیتها در اجزای پمپ دیافراگمی بهعنوان سطح آببندی اصلی عمل میکنند که داخل آن سوپاپها برای جلوگیری از برگشت جریان بهطور کامل بسته میشوند. محل قرارگیری آنها در اتصال منیفولد مکش و تخلیه با محفظه سیال است و ارتباط مستقیم با توپکها یا دیسکهای سوپاپ دارند. عمدتاً برای ساخت این بخش از متریالی مثل استنلس استیل مقاوم به سایش، PVDF، ویتون، بونا ان و نئوپرن استفاده میکنند.

گارد PTO

بر اساس تحقیقات ایمنی، بخش زیادی از حوادث این حوزه به محور تواندهی یا PTO مربوط میشود. گارد PTO وظیفه دارد از تماس اپراتور یا افراد دیگر با بخشهای دوار که خطر جدی برای ایمنی ایجاد میکنند، جلوگیری کند. همیشه به یاد داشته باشید که نزدیک شدن به پمپ صنعتی تنها زمانی مجاز است که دستگاه کاملاً متوقف شده باشد. این قطعات پمپ دیافراگمی را میتوان بهسرعت و بدون اینکه به کارکرد اصلی سیستم لطمهای وارد شود، نصب یا جدا کرد.

مخزن روانساز

مخزن روانساز یک محفظه شفاف است که روغن روانکاری را در خود نگه میدارد و به روغن موجود در محفظه میللنگ متصل است. این بخش از اجزای پمپ دیافراگمی سطح روانساز داخل سیستم را کنترل میکند و در صورت نیاز، میزان روغن بیشتری تزریق مینماید. به این ترتیب، دیافراگمها در کورس تخلیه روغنگیری میشوند و قطعات مکانیکی همیشه روانکاری مناسب دارند.

مخزن روانساز همواره در بالای پمپ قرار میگیرد و سطح روغن باید بالاتر از خط دیافراگم بالایی باشد. این مخزن وظیفه دیگری هم دارد و در صورت پارگی دیافراگم، هشدار میفرستد. در چنین شرایطی اگر ترکیب روغن و آب اتفاق بیفتد، امولسیونی با رنگ شیری در مخزن دیده میشود. اگر چنین وضعیتی را مشاهده کردید، فوراً به فکر تعویض دیافراگمهای آسیبدیده باشید تا از مشکلات بعدی جلوگیری شود.

دمپنر فشار

دمپنر فشار وظیفه دارد که ضربان جریان را کاهش بدهد یا حذف کند، از ضربه احتمالی در لوله جلوگیری کند، فشار وارد بر پمپ را بکاهد و نویز سیستم را پایین بیاورد. این کار سبب میشود قطعات پمپ دیافراگمی کمتر دچار سایش شوند و عمر کاری آنها هم افزایش یابد. دمپنر روی مانیفولد خروجی یا جداگانه روی خط نصب میشود و با استفاده از هوای فشرده، لرزش ناشی از حرکت رفتوبرگشتی دیافراگمها را جذب میکند.

در پمپهای چند پیستونی، با همزمانسازی کورس پیستونها، بخش زیادی از لرزشها حذف میشود. به همین دلیل، پمپهایی که پنج یا شش دیافراگم داشته باشند معمولاً نیازی به دمپنر ندارند. استفاده از دمپنر برای تجهیزات زیر توصیه میشود:

- تجهیزاتی که جریان یکنواخت نیاز دارند؛

- لولهکشیهای بلندی که مستعد ارتعاش هستند؛

- سیستمهایی که یکنواختی دبی آنها در اولویت قرار دارد؛

- و هر کاربری دیگری که مجهز به تجهیزات اندازه گیری جریان باشد.

پمپهای دیافراگمی استاندارد بین 10 تا 30 درصد ضربان جریان ایجاد میکنند که با دمپنر مناسب میتوان این عدد را به کمتر از 5 درصد رساند.

صدا خفهکن

صدا خفهکن یا مافلر، برای کاهش صدای ناشی از خروج هوا در پمپهای دیافراگمی پنوماتیک استفاده میشود. محل قرارگیری آن معمولاً روی بلوک مرکزی یا خروجی شیر هوای پمپ است و با گرفتن یا تغییر مسیر هوای تخلیه، نویز را به شکل مؤثری کاهش میدهد.

این قطعه از پلاستیکهای متخلخل، فلزات متخلخل یا فرمهای سینتر شده ساخته میشود. در برخی کاربردها، صدا خفهکن بهصورت قابل جداسازی طراحی شده تا مسیر خروج هوا تغییر کند و مثلاً به بیرون فضای کاری هدایت شود و حتی امکان فعالیت پمپ درحالت غوطه ور هم وجود داشته باشد.

بلوک مرکزی

بلوک مرکزی پمپ، بخش مکانیکی و پنوماتیکی اصلی را در خودش جای میدهد که حرکت دیافراگم را هدایت میکند. این قطعه بین دو محفظه دیافراگم قرار دارد و شامل آببندها، بوشها، مسیرهای عبور جریان هوای شیر و شافت اصلی یا میله دیافراگم است.

جنس این بلوک معمولاً از آلومینیوم آنودایز شده، استنلس استیل یا پلیمرهای مهندسی مقاوم انتخاب میشود. درصد زیادی از استحکام سازهای، جداسازی هوا و سیال و تراز دقیق بر عهده این بخش است تا عملکرد رفت و برگشتی روان انجام شود.

مجموعه پیچ و بست

مجموعه پیچ و مهره و بستها وظیفه اتصال ماژولهای پمپ شامل صفحات دیافراگم، محفظههای سیال و مانیفولدها را در یک ساختار محکم و بدون نشتی بر عهده دارند. بسته به طراحی، این اتصالات میتوانند بهصورت پیچهای عادی یا بستهای حلقهای باشند که اطراف محفظه دیافراگم یا بین چمبرها قرار میگیرند.

متریال رایج شامل پیچ و بست استنلس استیل یا فلزات و پلیمرهای مقاوم در برابر خوردگی است. با اعمال گشتاور و کشش صحیح، این اتصالات، یکپارچگی سازهای، آببندی مؤثر و سهولت سرویس یا تعویض دیافراگم را بدون بههمخوردن تراز یا جداسازی کامل اجزای پمپ دیافراگمی حفظ میکنند.

ساختار انواع پمپ دیافراگمی

اجزایی که معرفی کردیم، تقریباً بین همه انواع پمپ دیافراگمی مشترک هستند. اما پیکربندی اجزای پمپ دیافراگمی بر اساس منبع نیرو و نیاز عملیاتی تا حدی تغییر میکند. در این بخش، ساختار قطعات و متریال رایجترین مدلهای پمپ دیافراگمی مورد استفاده در صنایع را بررسی میکنیم. توصیه می شود مقاله آشنایی با پمپ دیافراگمی صنایع شیمیایی را نیز مطالعه کنید.

پمپ دیافراگمی پنوماتیک یا بادی (AODD)

این مدل با هوای فشرده کار میکند و از طریق سیکل رفتوبرگشت دیافراگم و عبور سیال از شیرهای یکطرفه، جریان ایجاد میشود. طراحی ساده، توان مکش بالا و ایمنی در محیطهای پرخطر بدون نیاز به برق از ویژگیهای مهم آن است. مقاومت بالای نوع پمپ دیافراگمی پنوماتیک آن را برای دوغابهای ساینده یا خورنده مناسب میکند. هرچند بهرهوری انرژی این نوع پایینتر از نمونههای دیگر است و برای پرفرمنس خوب، به زیرساخت پنوماتیک نیاز دارد.

مشخصات فنی:

- محدوده فشار هوا: 80-125 PSI

- ظرفیت جریان: 4 لیتر تا 6 هزار لیتر بر دقیقه

- حداکثر فشار: 250 PSI (بسته به فشار هوا)

- مصرف هوا: 10 تا 25 SCFM به ازای هر GPM جریان مایع

گزینههای متریال:

- بدنه: آلومینیوم، استنلس استیل 316، پلیپروپیلن، PVDF

- دیافراگم: Santoprene، وایتون، PTFE، Buna-N

- اجزای شیر: استنلس استیل، سرامیک، ترموپلاستیک

پمپ دیافراگمی الکتریکی

این مدل با موتور الکتریکی کار میکند و مکانیزم بادامک، حرکت رفتوبرگشت دیافراگم را ایجاد میکند تا سیکل مکش و تخلیه انجام شود. کنترل دقیق و روان جریان، صرفهجویی انرژی تا 80 درصد، صدای کم و قابلیت سلفپرایمینگ از مزایای آن است. چون طراحی آن بدون آب بندی است، برای انتقال سیالات حاوی ذرات معلق و حساس به برش بیشتر استفاده میشود.

مشخصات فنی:

- محدوده توان: 0.25 تا 10 HP

- ظرفیت جریان: 0.5 تا 1900 لیتر بر دقیقه

- حداکثر فشار: 1,000+ PSI

- راندمان: 85 تا 95 درصد

پیکربندی قطعات محرک:

- مکانیزم میللنگ: طراحی مقاوم، قابلیت تغییر سرعت

- محرک بادامکی: عملکرد نرم، کاهش پالس جریان

- محرک اکسنتریک: ابعاد کوچک، کنترل دقیق

پمپ دیافراگمی هیدرولیک

در این مدل، نیروی محرکه از طریق سیال هیدرولیک در یک مدار بسته به دیافراگم منتقل میشود و فشار به حرکت پمپاژ تبدیل میگردد. پمپ دیافراگمی هیدرولیکی برای کار در فشارهای بالا طراحی شده و جریان خطی و بدون پالس با اطمینان بالا ارائه میدهد. برای صنایع سنگین مانند فرآیندهای شیمیایی و تصفیه آب مناسب است، اما پیچیدگی و نیاز نگهداری بیشتری دارد. توصیه میشود مقاله آشنایی با پمپ دیافراگمی صنایع شیمیایی را مطالعه نمایید.

مشخصات فنی:

- توانایی فشار: تا بیش از 10,000 PSI

- محدوده جریان: 0.5 تا بالای 1000 لیتر بر دقیقه

- فشار هیدرولیک: 1,500- 5,000 PSI

- راندمان: 90 تا 95 درصد

کاربردها:

- سیستمهای شستشوی پرفشار

- فرآیندهای نفت و گاز

- تجهیزات تست صنعتی

- کاربردهای تخصصی با فشار بالا

کدام متریال را برای قطعات پمپ دیافراگمی انتخاب کنیم؟

انتخاب متریال قطعات پمپ دیافراگمی اهمیت بالایی دارد و تعیین میکند که پمپ تا چه اندازه میتواند با شرایط کاری، فشارهای مکانیکی و تماس با مواد شیمیایی مختلف سازگار باشد. بسیاری از کاربردها شامل سیالات ساینده، خورنده یا با دمای بالا هستند و به قطعاتی نیاز دارند که تعادلی مناسب میان انعطافپذیری، دوام و مقاومت شیمیایی داشته باشند. در این بخش، سراغ پرکاربردترین متریالهایی رفتهایم که در ساخت انواع اجزای پمپ دیافراگمی استفاده میشوند.

لاستیک (نئوپرن، Buna-N، EPDM، FKM)

دیافراگمهای لاستیکی مثل نئوپرن، بونا ان (نیتریل)، EPDM و FKM (ویتون) انعطافپذیری بالا و جذب ضربه مطلوبی دارند و برای جریانهای ضربانی و فشارهای متغیر ایدهآل هستند. نئوپرن برای اسلاری یا دوغابهای غیرتهاجمی و آب دریا مناسب است، بونا ان برای سیالات پایه نفتی، EPDM برای اسیدها و قلیاهای دمای متوسط، و FKM برای مواد شیمیایی تهاجمی در دماهای بالا کاربرد دارد.

الاستومرهای ترموپلاستیک (TPE مانند Santoprene، Hytrel، Geolast)

الاستومرهای ترموپلاستیک، انعطافپذیری مشابه لاستیک دارند. سانتوپرن در برابر سایش مقاومت دارد و مناسب انتقال مواد شیمیایی ملایم و غیرخورنده است. هایترل در مقاومت سایشی و آببندی عملکرد برجستهای دارد. GeoLast هم در برابر تورم ناشی از تماس با روغن مقاوم بوده و برای انتقال دوغابهای نفتی گزینهای اقتصادی به شمار میرود.

تفلون یا PTFE (پلیتترافلوئورواتیلن)

PTFE از نظر شیمیایی خنثی است و در محیطهای بسیار خورنده یا اکستریم (بهویژه در برابر اسیدها، بازها، هیدروکربنها و دماهای بالا) عملکرد عالی دارد. این متریال طول عمر و بهداشت بالایی دارد، اما انعطافپذیری آن کمتر است و معمولاً با لایهای نرمتر مانند EPDM یا نئوپرن پشتیبانی میشود تا حرکت مؤثر باقی بماند.

فلزات (استنلس استیل، آلومینیوم، چدن)

برای ساخت بدنه و نشیمنگاه پمپ، از فلزات مختلفی استفاده میشود که بسته به حجم و شدت کاربری، درجات مختلفی از استحکام ساختاری و مقاومت سایشی به پمپ میدهند. استنلس استیل در برابر خوردگی مقاوم است و برای کاربردهای بهداشتی گزینه خوبی خواهد بود. آلومینیوم دایکست وزن کمتر و صرفه اقتصادی دارد و چدن در محیطهای ساینده با pH متوسط عملکردی پایدار ارائه میدهد.

در جدول زیر میتوانید مشاهده بفرمایید که هر متریال در مواجهه با مواد مختلف چه رفتاری دارد.

| کاربرد | آلومینیوم | استیل ضد زنگ 316 | پلیپروپیلن | PVDF | چدن |

| اسیدهای ضعیف (pH 4-6) | خوب | عالی | عالی | عالی | ضعیف |

| اسیدهای قوی (pH کمتر از 2) | ضعیف | خوب | خوب | عالی | ضعیف |

| بازهای قوی (pH بیشتر از 12) | ضعیف | عالی | عالی | خوب | ضعیف |

| حلالهای آلی | خوب | عالی | ضعیف | عالی | ضعیف |

| دوغابهای ساینده | خوب | عالی | ضعیف | خوب | عالی |

| کاربری صنایع غذایی | خوب | عالی | عالی | خوب | ضعیف |

| دمای بالا | خوب | عالی | ضعیف | عالی | خوب |

| هزینه نسبی | کم | زیاد | کم | متوسط | کم |

راهنمای سازگاری شیمیایی متریال قطعات پمپ دیافراگمی

انتخاب متریال مناسب برای اجزای پمپ دیافراگمی، وابستگی زیادی به نوع کاربرد و ماهیت سیالی دارد که با آن سروکار دارید. بر اساس اصول کلی، متخصصان آتور صنعت توصیه میکنند که برای کاربریهای زیر، از متریالهای نام برده استفاده نمایید.

اسیدهای غلیظ

- اسید هیدروکلریک (HCl): دیافراگم PTFE، بدنه PVDF یا استیل ضدزنگ

- اسید سولفوریک (H₂SO₄): دیافراگم ویتون، بدنه استیل ضدزنگ

- اسید نیتریک (HNO₃): دیافراگم PTFE، بدنه استیل ضدزنگ

- اسید فسفریک: دیافراگم وایتون یا PTFE، بدنه استیل ضدزنگ یا PVDF

بازهای قوی

- سدیم هیدروکسید (NaOH): دیافراگم وایتون، بدنه استیل ضدزنگ

- پتاسیم هیدروکسید (KOH): دیافراگم PTFE، بدنه استیل ضدزنگ

- محلولهای آمونیاک: دیافراگم وایتون، بدنه استیل ضدزنگ

حلالهای آلی

- استون: دیافراگم وایتون یا PTFE، بدنه استیل ضدزنگ یا PVDF

- متانول: دیافراگم وایتون، بدنه استیل ضدزنگ

- تولوئن: دیافراگم PTFE، بدنه استیل ضدزنگ

جمع بندی

در این راهنما، همه آنچه که باید درباره اجزای پمپ دیافراگمی و نحوه انتخاب آنها برای دوام، بهرهوری و عملکرد استاندارد بدانید را مرور کردیم. انتخاب صحیح چه هنگام کالیبراسیون و آماده سازی و چه نگهداری، کلید تضمین عملکرد روان است و از توقفهای کاری جلوگیری میکند تا تجهیزات شما بیشترین عمر را داشته باشند.

اگر برای انتخاب یا خرید قطعات پمپ دیافراگمی به مشاوره و پیشنهادهای متناسب نیاز دارید، ما آماده همکاری با شما هستیم تا بهترین بازدهی را از سیستم خود دریافت نمایید. به این منظور میتوانید فرم تماس با ما در سایت را پر کنید تا با شما تماس حاصل نماییم یا با شماره گیری 03132004 با واحد کارشناسی ما در ارتباط باشید.

سؤالات متداول اجزا پمپ دیافراگمی

- پمپ دیافراگمی از چه اجزای اصلی تشکیل شده است؟

این پمپ شامل بدنه، دیافراگم، محفظه سیال، سوپاپهای ورودی و خروجی، سیستم محرک، بلوک مرکزی و اتصالات آببندی است که هماهنگ عمل کرده و جابهجایی ایمن و بدون نشتی سیالات را امکانپذیر میکنند. - دیافراگم در پمپ دیافراگمی چه وظیفهای دارد؟

دیافراگم با حرکت رفتوبرگشتی، حجم محفظه سیال را تغییر داده و باعث مکش و رانش مایع میشود. این قطعه، سیال را از بخش محرک جدا کرده و از آلودگی یا نشتی جلوگیری میکند. - آیا پمپ دیافراگمی میتواند سیالات غلیظ را پمپاژ کند؟

بله، پمپهای دیافراگمی میتوانند سیالاتی با ویسکوزیته تا 50 هزار سانتیپوآز را جابهجا کنند. با افزایش ویسکوزیته، کارایی کاهش مییابد.

سیالات مشابه آب (۱ cP): عملکرد کامل نامی

روغنهای سبک (1000 -100 cP): حدود 90 تا 95 درصد دبی نامی

شربتهای غلیظ (10 هزار تا 25 هزار cP): حدود 70 تا 85 درصد دبی نامی

خمیرهای غلیظ (25 هزار تا 50 هزار cP): حدود 50 تا 70 درصد دبی نامی - هر چند وقت یکبار باید دیافراگمها تعویض شوند؟

بازه تعویض دیافراگم به شرایط کاری و میزان سایندگی، ویسکوزیته و خورندگی متریال بستگی دارد.

سرویس عادی (آب، مواد شیمیایی ملایم): 6 تا 18 ماه

سرویس سنگین (مواد شیمیایی تهاجمی، فشار بالا): 3 تا 12 ماه

کاربری سبک (عملکرد متناوب): 18 تا 36 ماه

شرایط بهینه (انتخاب متریال مناسب، پارامترهای ایدهآل کاری): 2 تا 5 سال - بهترین متریال برای مواد شیمیایی خورنده چیست؟

انتخاب متریال بسته به سازگاری یا سطح خورندگی شیمیایی ماده متفاوت خواهد بود.

PTFE: مقاومت شیمیایی تقریباً کامل، مناسب برای تقریباً همه مواد شیمیایی

وایتون: ایدهآل برای اسیدها، حلالها و کاربردهای دمای بالا

PVDF: عالی برای اسیدهای قوی و حلالهای آلی

استیل ضدزنگ 316: مقاومت عمومی خوب در برابر خوردگی همراه با استحکام بالا - دیافراگم پمپ دیافراگمی از چه موادی ساخته میشود؟

دیافراگمها معمولاً از PTFE، وایتون، EPDM، نئوپرن یا الاستومرهای ترموپلاستیک ساخته میشوند که با توجه به نوع سیال، دما، فشار و مقاومت شیمیایی موردنیاز انتخاب میشوند. - سوپاپهای ورودی و خروجی پمپ دیافراگمی چه نقشی دارند؟

این سوپاپها مسیر یکطرفه جریان سیال را تضمین کرده و مانع بازگشت آن به محفظه میشوند. هماهنگی آنها با حرکت دیافراگم، مکش و تخلیه منظم و بدون افت فشار را ممکن میسازد. - سیستم محرک در پمپ دیافراگمی چه انواعی دارد؟

سیستم محرک میتواند پنوماتیک (هوای فشرده)، الکتریکی یا هیدرولیکی باشد. انتخاب نوع آن به شرایط عملیاتی، دبی، فشار کاری، محیط نصب و محدودیتهای ایمنی بستگی دارد. - درایو مکانیکی و درایو هوای فشرده در پمپ دیافراگمی چه تفاوتی دارند؟

درایو مکانیکی از موتور و مکانیزم لنگ و یاتاقان برای حرکت دیافراگم استفاده میکند، اما درایو هوای فشرده با تغییر فشار هوا، دیافراگم را جابهجا کرده و به برق نیاز ندارد.