سیم پیچی الکتروموتور، یکی از حساسترین و مهمترین مراحل در فرآیند ساخت یا تعمیر الکتروموتور است که مستقیماً عملکرد، بازده و طول عمر دستگاه را تحت تأثیر قرار میدهد. در طی مدت عملکرد، امکان دارد سیم پیچی الکتروموتور شما دچار افت کیفیت، سوختگی و یا آسیبهای دیگری شود. در این وضعیت با اقدام به تعویض سیمپیچی و کلافبندی داخل الکتروموتور، میتوان پرفورمنس آن را بازیابی کرد و عمر مفید را افزایش داد.

در این راهنمای جامع، آتور صنعت به زبان ساده به آموزش سیم پیچی الکتروموتور میپردازد و نکات مهم این فرایند را بررسی میکند. با شناخت ابزارها، فرمولها و روش سیم پیچی الکتروموتور، میتوانید این کار را با دقت، ایمنی و اصول مهندسی انجام دهید.

سیم پیچی موتور الکتریکی چیست؟

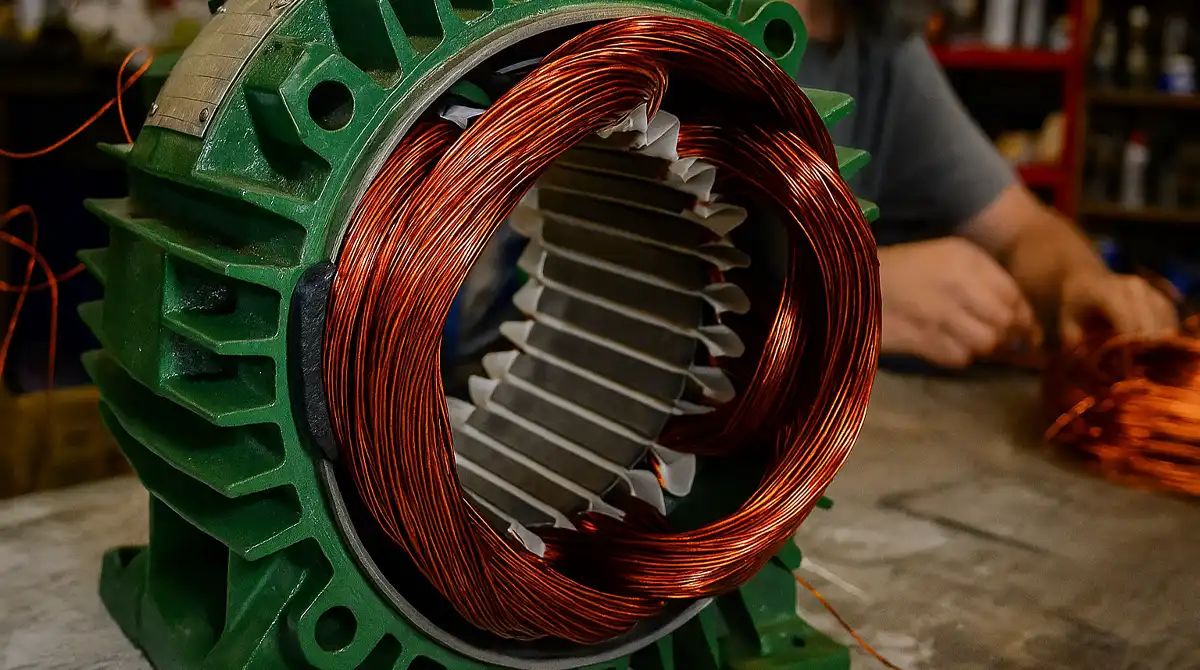

سیمپیچی الکتروموتور (به انگلیسی: Electric Motor Winding) در واقع مجموعهای از سیمهای عایقدار است که وقتی به جریان الکتریسیته وصل میشود، میدان مغناطیسی تولید میکند. این میدان مغناطیسی با روتور تعامل میکند و باعث ایجاد حرکت مکانیکی میشود. در الکتروموتور تکفاز و سهفاز، نحوه آرایش سیمپیچها (مثل ضخامت سیم، تعداد دورها و نحوه پخش آنها) نقش تعیینکنندهای در سرعت، گشتاور و مدیریت گرمای موتور دارد.

در شرایطی که عملکرد موتور به وضوح دچار اختلال شود و منبع این مشکل به سیمپیچها بازگردد، باید به فکر تعویض سیم پیچی موتور های الکتریکی باشید. شایعترین نشانهها و دلایل نیاز به سیمپیچی مجدد عبارتند از:

- بوی سوختگی شدید از موتور که نشاندهنده از بین رفتن عایق سیمهاست؛

- داغ شدن بیش از حد موتور در حین کار، حتی تحت بارهای عادی؛

- پریدن مکرر فیوز یا قطع شدن کلید محافظ هنگام روشن کردن موتور (معمولاً ناشی از اتصال کوتاه)؛

- و روشن نشدن کامل موتور یا کاهش شدید توان و گشتاور آن که میتواند به دلیل نیمسوز شدن یا قطع شدن کلافها باشد.

انواع روش سیم پیچی الکتروموتور

نحوه چیدمان سیمپیچها در شیارهای استاتور، تأثیر مستقیمی بر راندمان و گشتاور دارد. سیم پیچی انواع الکتروموتور شامل روشهای زیر میشود:

- سیمپیچی متمرکز (Concentrated): در این روش، سیمپیچها فقط دور دندانههای خاصی از استاتور پیچیده میشوند. این مدل بیشتر در موتورهای دائممغناطیسی به کار میرود، اما میتواند موجب نوسانات گشتاور بیشتری شود.

- سیمپیچی توزیعی (Distributed): در این روش، سیمپیچها در چند شیار مختلف پخش میشوند. این روش با راندمان بالاتر و عملکرد نرمتر، گزینهای متداول در موتورهای القایی محسوب میشود.

از منظر نحوه اتصال و آرایش فیزیکی سیمپیچها، انواع زیر نیز وجود دارند:

- سیمپیچی لاپی (Lap): این نوع با سیمپیچهایی که روی هم قرار میگیرند، برای کاربردهایی با جریان بالا مثل موتورهای DC مناسب است.

- سیمپیچی ویو (Wave): در این روش سیمپیچها به صورت متوالی و موجوار متصل میشوند و برای کاربردهای با ولتاژ بالا کارآمد هستند.

- تکلایه و دولایه: این تقسیمبندی بر اساس تعداد سیمپیچ در هر شیار است. در روشهای توزیعی، اغلب از سیمپیچی دولایه استفاده میشود.

انواع اتصالات در سیم پیچی الکتروموتور سه فاز

در موتورهای سه فاز، اتصال بین فازها بسیار مهم است. دو تیپ رایج برای سیمپیچی موتور الکتریکی عبارتند از:

- اتصال ستاره (Y): در این اتصال، سرهای سیمپیچها به یک نقطه مشترک متصل میشوند که باعث افزایش ولتاژ هر فاز میشود.

- اتصال مثلث (Δ): در این مدل، سیمپیچها به صورت حلقه بسته به هم متصل میشوند که جریان و توان خروجی را افزایش میدهد.

سیم پیچی موتور الکتریکی در موتورها با فاز مختلف

سیمپیچی در موتورهای تکفاز

در موتورهای تکفاز، دو نوع سیمپیچ اصلی استفاده میشود:

- سیمپیچ اصلی: این سیمپیچ با تعداد دور بیشتر و سیم ضخیمتر ساخته میشود و میدان مغناطیسی اصلی را ایجاد میکند. این سیمپیچ در زمان عملکرد مداوم موتور فعال است.

- سیمپیچ کمکی: این سیمپیچ دارای سیم نازکتر و تعداد دور کمتر است و برای شروع حرکت موتور استفاده میشود. مقاومت بالاتر آن باعث ایجاد اختلاف فاز میشود که برای راهاندازی لازم است و پس از شروع به کار، از مدار خارج میشود.

در ساختار این موتورها، از سیمپیچی متمرکز کمتر استفاده میشود. سیمپیچی توزیعی امروزه رایجتر است و میدان مغناطیسی یکنواختتری ایجاد میکند. این نوع سیم پیچی موتور الکتریکی در تجهیزاتی مانند فن و کمپرسورها بسیار متداول است.

سیمپیچی در موتورهای سهفاز

در این موتورها، سه سیمپیچ با زاویه ۱۲۰ درجه نسبت به هم قرار میگیرند تا به صورت طبیعی میدان مغناطیسی چرخانی تولید کنند. سیمپیچی در این موتورها معمولاً به شکل توزیعی و در چند شیار برای هر قطب انجام میشود:

- سیمپیچی کامل (Full-Pitch): هر سیمپیچ ۱۸۰ درجه الکتریکی را پوشش میدهد که بیشترین ولتاژ را تولید میکند اما ممکن است منجر به افزایش تلفات شود.

- سیمپیچی کسری (Fractional-Pitch): این نوع سیمپیچی کمتر از ۱۸۰ درجه را میپوشاند، هارمونیک را کاهش داده و بازده را بالا میبرد.

ابزارهای مورد نیاز برای سیم پیچی الکتروموتور

- ابزارهای آمادهسازی سیمپیچ

لایهبردار عایق سیم

خراشدهندههای شیار با تیغه کاربیدی قابل تنظیم - ابزارهای نصب سیمپیچ

ابزار کوبش سیمپیچ برای جاگذاری دقیق در شیار

گُوهزنها برای فیکس کردن سیمپیچ در مقابل نیروی گریز از مرکز - ابزارهای نهایی و عیبیابی

گرمکن بلبرینگ برای نصب آسان و جلوگیری از تنش مکانیکی

اره دستی MICA برای برش دقیق عایق کلکتور - ابزارهای دستی خاص

صافکن دندانه استاتور برای جلوگیری از ناهماهنگی مغناطیسی

چاقوی برقکاری برای آمادهسازی سرسیمها

انتخاب سیم مناسب برای سیم پیچی الکتروموتور

یکی از مهمترین بخشها در نحوه سیم پیچی الکتروموتور، انتخاب سیم مناسب است. باید دقیقاً همان ضخامت سیم (gauge) و تعداد دوری که در سیمپیچی اصلی بوده، حفظ شود تا موتور با همان عملکرد طراحیشده کار کند. اگر امکان تهیه سیم با ضخامت دقیق وجود نداشت، بهتر است از سیمی کمی ضخیمتر استفاده کنید تا از داغ شدن بیشازحد و آسیبدیدگی جلوگیری شود.

برای بهبود کیفیت، میتوانید از سیمهای لعابدار جدیدتر با پوشش نایلون یا پلیاورتان استفاده کنید که در برابر حرارت و سایش مقاومترند. در جدول زیر، بازهای از انواع سیم برای سیم پیچی موتور را همراه با ویژگیهای فنی آنها مشاهده میکنید که برای تعویض کلافهای الکتروموتور مناسبند.

| گیج AWG | قطر (میلیمتر) | مقاومت (اهم بر متر – مس) | ظرفیت جریان تقریبی (آمپر، برای مرجع) |

| 12 | 2.05 | 0.0051 | 25 |

| 14 | 1.63 | 0.0081 | 15 |

| 16 | 1.29 | 0.0129 | 10 |

| 18 | 1.02 | 0.0205 | 7 |

| 20 | 0.81 | 0.0327 | 5 |

| 22 | 0.64 | 0.0521 | 3 |

| 24 | 0.51 | 0.0828 | 2 |

دو راه اصلی برای تهیه سیمپیچ وجود دارد: یا سیم مخصوص را تهیه کرده و خودتان با توجه به نیاز، کلافها را بسازید، یا اینکه از کلافهای آماده و از پیشتنظیمشده استفاده کنید. انتخاب گزینه دوم باعث صرفهجویی چشمگیری در زمان و انرژی موردنیاز برای سیم پیچی موتور الکتریکی خواهد شد.

مراحل سیم پیچی الکتروموتور

سیم پیچی موتور الکتریکی فرایندی دقیق، زمانبر و نیازمند رعایت کامل نکات ایمنی است. این کار باید با صبر، دقت و مهارت بالا انجام شود. اگر تخصص یا تجربه کافی در این زمینه ندارید، توصیه میکنیم ریسک نکنید و کار را به یک متخصص بسپارید.

1. نکات ایمنی و ابزارهای ضروری

در روش سیم پیچی الکتروموتور، رعایت اصول ایمنی و بهویژه در مواجهه با خطرات الکتریکی و مکانیکی، اهمیت بالایی دارد. پیش از هرگونه اقدام، اتصال الکتروموتور به برق باید کاملاً قطع شوند و اقدامات ایمنی مانند سیستم قفل اجرا گردد. استفاده از ابزارهای عایقشده مخصوص کار الکتریکی نیز ضروری است.

قبل از باز کردن قطعات، باید بررسی اولیه و جمعآوری اطلاعات را دقیق انجام بدهید. اطلاعات کلیدی روی پلاک موتور ثبت شدهاند که شامل ولتاژ نامی (برای اتصال ستاره یا مثلث)، جریان، توان (وات)، ضریب توان (cosΦ)، دور موتور (RPM) و فرکانس نامی (Hz) میشوند. در ادامه، باید مقاومت سیمپیچها را با دستگاه مولتیمتر بررسی کنید. برای موتورهای سهفاز، مقاومت هر سه سیمپیچ باید نزدیک به هم و در حدود ±۵٪ باشد.

توصیه میکنیم مقاله سوختگی سیم پیچ موتور سه فاز — تشخیص، علائم و راهکارهای پیشگیری و تعمیر را از دست ندهید.

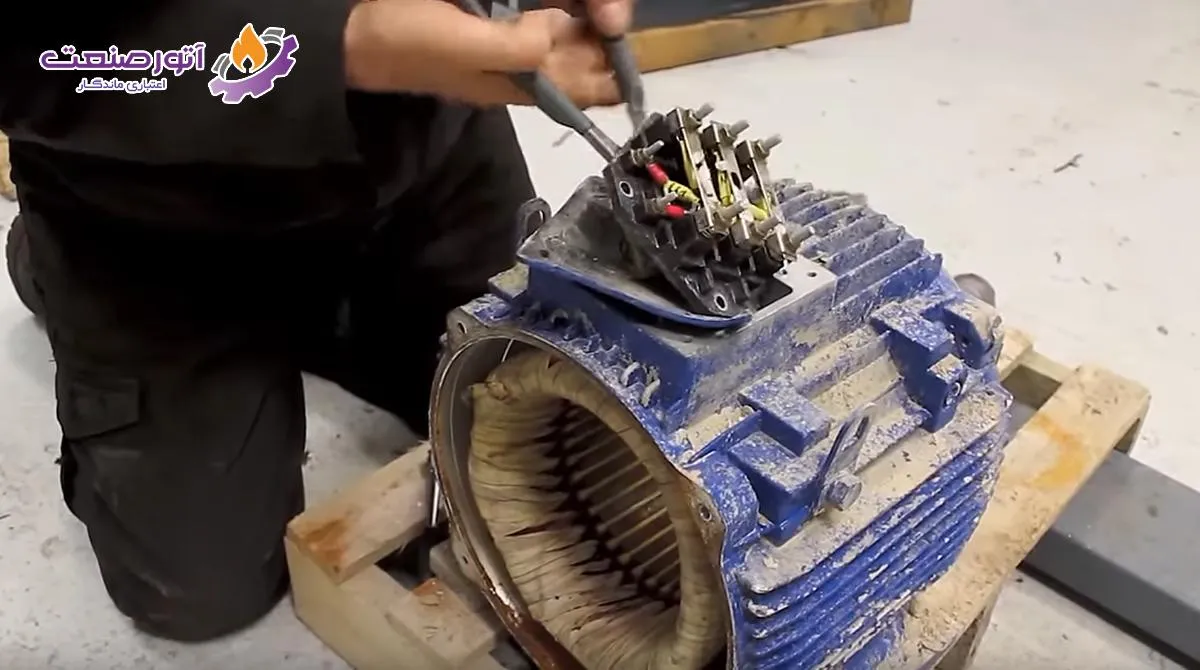

2. باز کردن موتور

برای جداسازی قطعات، پیچهای نگهدارنده را باز کنید و سپس با دقت، قابهای انتهایی را جدا نمایید. برای مونتاژ دقیق در پایان کار، بهتر است از چینش قطعات عکسبرداری یا نقشهبرداری شود. روتور نیز باید با دقت از استاتور بیرون کشیده شود، بهطوریکه با لایههای مغناطیسی تماس پیدا نکند تا تعادل مغناطیسی از بین نرود.

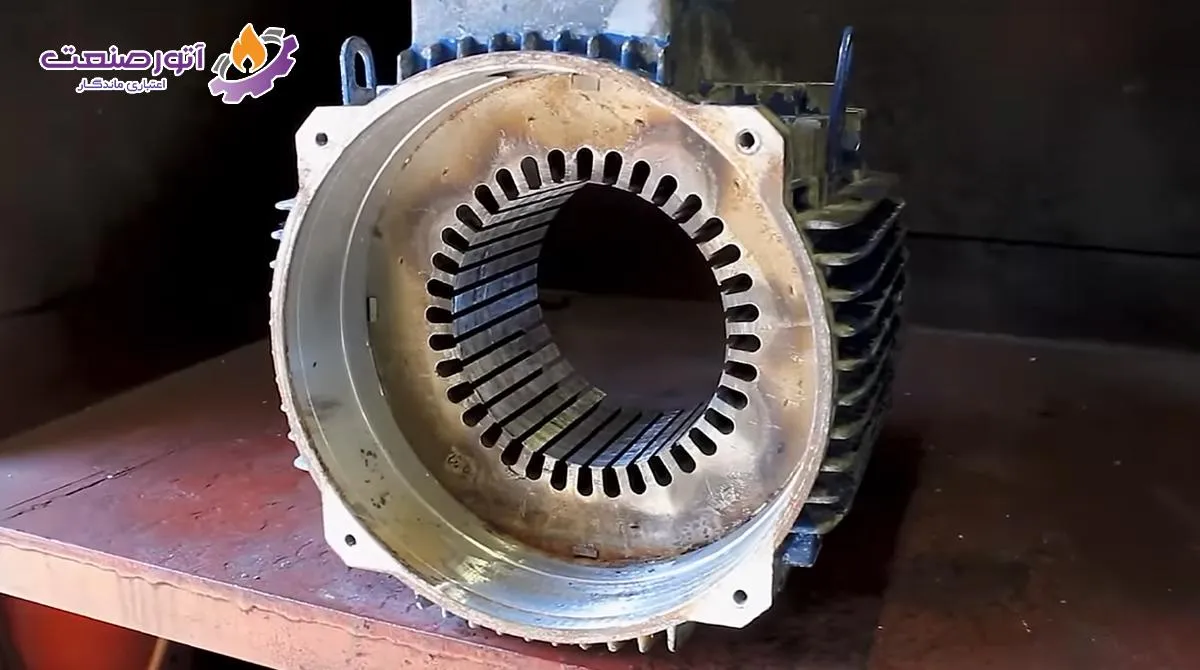

بررسی و آمادهسازی هسته استاتور

دندانکهای خمشده یا خوردگی در بدنه باید بررسی شوند. خمیدگیهای جزئی با صافکردن عمودی دندانکها برطرف میشوند اما خوردگیهای شدید ممکن است نیاز به تعویض یا چینش مجدد داشته باشند. لایههای کربنی و عایقهای قدیمی را با برس فلزی تمیز کنید تا در مرحله بعدی بتوانید از آستر (Slot Liner) جدید برای جلوگیری از تماس مستقیم سیمها با هسته استفاده نمایید.

جدا کردن سیمپیچهای قدیمی

برای این کار، ابتدا سر کلافها را با انبردست ببرید و با فشار یکنواخت خارج کنید. تعداد دورهای هر کلاف و نمره سیم باید ثبت شود تا هنگام اجرای نحوه سیم پیچی الکتروموتور بتوان آن را دقیقاً تکرار کرد.

با استفاده از سیخ یا یک میله فلزی، عایق باقیمانده را پاک کنید. هرگونه ذرات فلزی باید کاملاً حذف شوند تا احتمال اتصال کوتاه به صفر برسد.

در مرحله بعد، لاک قدیمی را باید از طریق حرارت دادن با مشعل یا تراشیدن با فرز از بین ببرید. دمای مجاز باید بین ۲۵۰ تا ۳۵۰ درجه سانتیگراد باشد. نکته مهم در روش سیم پیچی الکتروموتور این است که از تماس مستقیم شعله با هسته استاتور باید خودداری شود، چون این کار باعث آسیب به عایق بین لایهای، افزایش تلفات مغناطیسی و کاهش بازده موتور خواهد شد.

پس از سوختن لاک و سرد شدن سیمپیچها، باقیمانده آنها به اندازهای نرم میشوند که بهراحتی از شیارهای استاتور خارج شوند.

3. نصب عایقبندی جدید و ساخت کلاف

در حین خروج کلافهای قدیمی، باید به اندازه، فرم و نحوه قرارگیری کاغذ عایق موجود دقت داشته باشید و در سیم پیچی الکتروموتور سوخته از همین الگو استفاده کنید.

با استفاده از اندازهگیریهایی که در مرحله باز کردن موتور انجام دادید، ورقهای جدیدی از کاغذ عایق نومکس با گرید الکتریکی را دقیقاً به همان اندازه و شکل نمونه اصلی برش دهید. سپس این تکههای جدید عایق را با دقت در هر شیار وارد کنید و مطمئن شوید که کاملاً محکم باشند و کل سطح شیار را پوشش بدهند.

بسته به نوع عملکرد موتور و میزان حرارت و فشاری که تحت آن قرار میگیرد، باید کاغذ عایق را با گرید مناسب تهیه کنید. در جدول زیر میتوانید گریدهای مختلف کاغذ نومکس که با حروف انگلیسی معین میشوند را ببینید.

| کلاس حرارتی IEC 60085 / کلاس حرفی NEMA/UL | حداکثر دمای نقطه داغ (°C) | ترکیبات معمول |

| Y (90) | 90 | کاغذ غیر اشباع، ابریشم، پنبه، لاستیک طبیعی ولکانیزه، برخی ترموپلاستیکها |

| A (105) | 105 | مواد ارگانیک مانند پنبه، ابریشم، کاغذ (اغلب با لاک یا روغن اشباع شده)، برخی الیاف مصنوعی |

| E (120) | 120 | پلیاورتان، رزینهای اپوکسی، پلیاتیلن ترفتالات (مثلاً فیلمهای پلیاستر)، SRBP (کاغذ باند شده با رزین مصنوعی) |

| B (130) | 130 | مواد غیرآلی مانند میکا، الیاف شیشه، آزبست (با چسبهای مقاوم در برابر حرارت بالا)، فیلمها و نوارهای پلیاستر، FR4، ورقهای اپوکسی شیشه |

| F (155) | 155 | مواد کلاس B با چسبهای پایدار در دماهای بالاتر، محصولات شیشهای با پوشش اکریلیک، نومکس مایلا نومکس (NMN)، داکرون مایلا داکرون (DMD) |

| H (180) | 180 | الاستومرهای سیلیکونی، مواد غیرآلی (میکا، الیاف شیشه) با چسبهای سیلیکونی مقاوم در برابر حرارت بالا، کاغذ آرامید نومکس |

| N (200) | 200 | مشابه کلاس B، شامل PTFE (تفلون) |

| R (220) | 220 | مشابه کلاس N |

| C (بالاتر از 180 / 200) | +200 | فیلمهای پلیایمید (مانند کاپتون)، کوارتز، میکای خالص، شیشه، چینی (اغلب بدون چسب)، کاغذهای الیاف سرامیکی با کارایی بالا |

قبل از آغاز سیم پیچی، یک مدل آزمایشی از کلاف را با تکهای سیم بسازید و در شیارهای مناسب جا بدهید تا طول مناسب برای کلافهای جدید دستتان بیاید. کلاف نباید بیشازحد بزرگ یا کوچک باشد؛ بزرگی بیشازحد باعث بستهنشدن درپوشهای موتور میشود و کوچکی بیشازحد، مانع دسترسی کامل به همه شیارها در حین نصب خواهد شد.

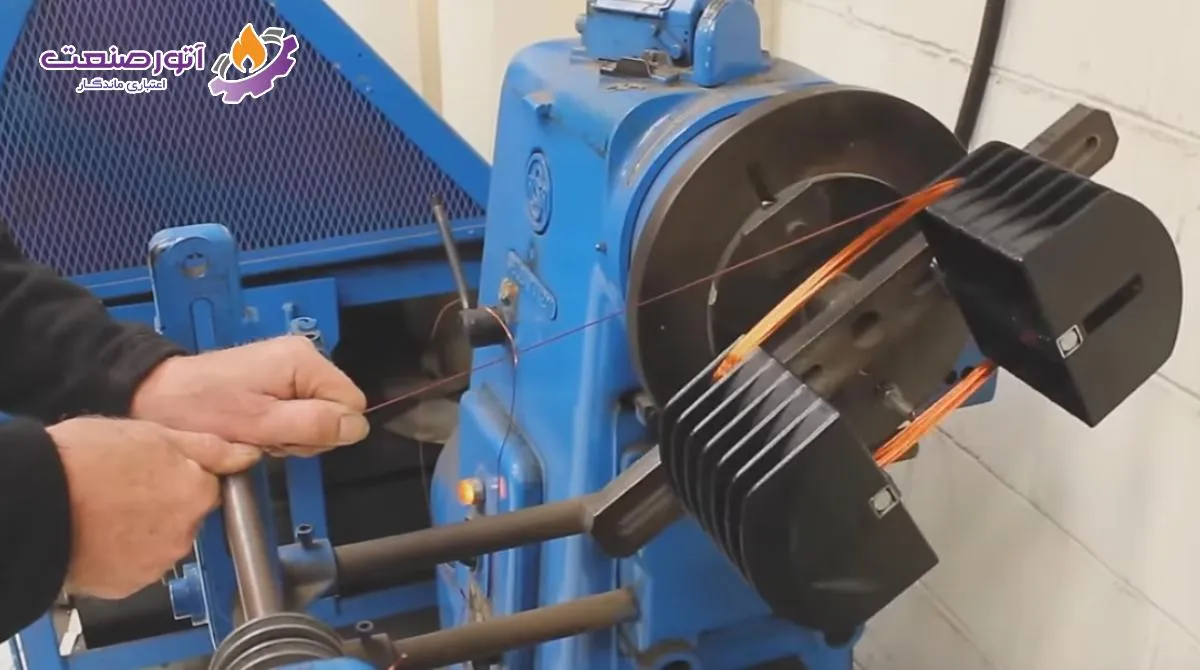

در نحوه سیم پیچی الکتروموتور، دو نوع کلی کلافگذاری وجود دارد: دستی و ماشینی.

در روش دستی، باید با دقت بالا، کلافهای از پیشساختهشده را با دست در شیارها قرار بدهید. این روش بیشتر در ساخت موتورهای سفارشی، نمونهسازی، تعمیر یا تولید در تیراژ پایین کاربرد دارد.

در مقابل، برای سیم پیچی اتوماتیک الکتروموتور میشود از دستگاههای تخصصی (اغلب CNC) در مرحله ساخت کلاف استفاده کرد. رایجترین گزینههای موجود عبارتند از:

- کلافپیچ آنالوگ

- کلافپیچ دیجیتال

- کلافپیچ اتوماتیک

- آرمیچرپیچ دستی، نیمهاتومات و تماماتومات

- روترپیچ دستی، نیمهاتومات و تماماتومات

اغلب نیازی نیست تهیه کلاف برای سیم پیچی الکتروموتور را به شکل دستی انجام بدهید؛ بسته به نوع سیم، کلاف آماده در بازار وجود دارد.

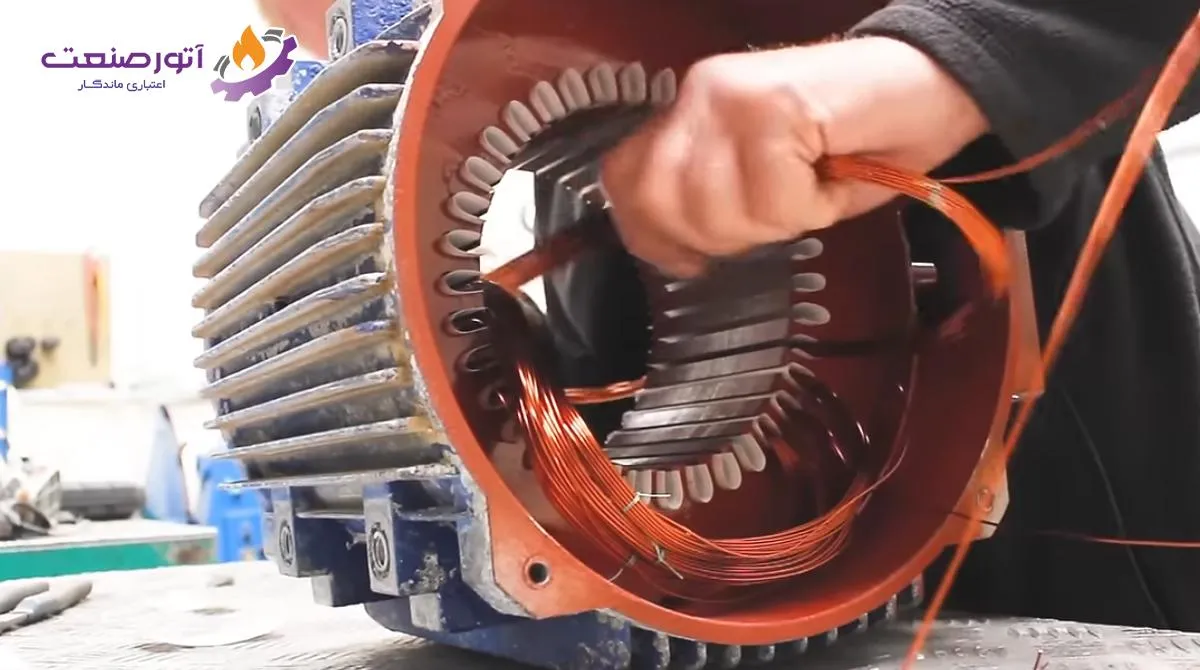

4. کلافپیچی الکتروموتور

جاگذاری کلافهای جدید در شیارهای استاتور، مرحلهای حساس و وقتگیر است. سیمها باید با دقت و بهآرامی وارد شیارها شوند. روش پیچش و طرح سیمپیچی را باید متناسب با مشخصات فنی موتور انتخاب کنید.

تعداد دورهای هر کلاف هم از تقسیم تعداد کل دورهای هر فاز بر تعداد شیارها بهدست میآیند. اگر در مرحله قبلی اطلاعات با دقت ثبت شده باشند، این مرحله به سادگی تکرار خواهد بود.

بعد از قرارگیری تمام دورهای کلاف در شیارهای مربوطه، از گوه یا کاغذ پرسپن در میان کلافها استفاده کنید تا در جای خود محکم باقی بمانند و در زمان کارکرد موتور از جای خود خارج نشوند.

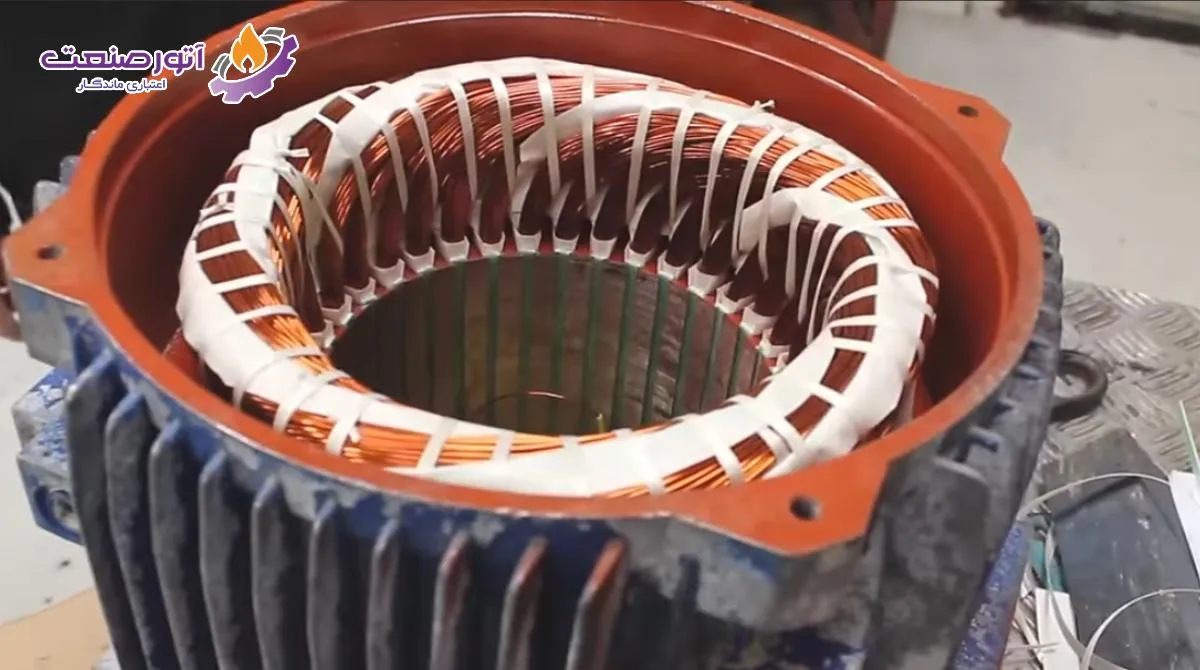

۵. بستن و وارنیش کاری الکتروموتور

پس از قرار دادن و اتصال سیمپیچها، باید آنها را محکم کنید تا عایق الکتریکی، استحکام مکانیکی و محافظت لازم فراهم شود.

در این مرحله از روش سیم پیچی الکتروموتور، ابتدا باید سیمپیچها را با نخ مخصوص لاکی استاتور محکم ببندید. نخ بندی به دور کلافها از حرکت مکانیکی و آسیب دیدن سیمپیچها هنگام کارکرد موتور جلوگیری میکند تا سیمپیچهای نهایی با استفاده از تبهای موجود در اطراف استاتور ثابت شوند.

اعمال وارنیش هم یک مرحله حیاتی در نحوه سیم پیچی الکتروموتور به شمار میرود که چندین عملکرد مهم دارد:

- افزایش عایق الکتریکی؛

- اتصال مکانیکی کلافها به یکدیگر؛

- و محافظت از سیمپیچها در برابر رطوبت، آلودگی و محیطهای خورنده.

در روش معمول، ابتدا کوره صنعتی را باید تا دمای حدود ۱۰۰ درجه سانتیگراد گرم کنید. استاتور موتور برای پیشگرمایش داخل کوره قرار میگیرد. پس از گرم شدن، یا بایست الکتروموتور را داخل حوضچه وارنیش غوطه ور نمایید یا لاک وارنیش را با دقت روی سیمپیچها بریزید تا بهطور یکنواخت نفوذ کند. سپس موتور را بچرخانید و همین فرآیند را برای سمت دیگر تکرار کنید. پس از اطمینان از پوشش کامل، استاتور بهمدت حدود ۴ ساعت در کوره باقی میماند تا لاک پخته شود.

در شرایطی که موتور قرار است در محیطهای صنعتی سخت فعالیت کند، از روش پیشرفته VPI (آغشتهسازی تحت خلأ و فشار) استفاده میشود که عملکرد عایقی بسیار بالاتری دارد.

پس از پایان مرحله وارنیشکاری و پخت، لبههای استاتور باید تمیز شوند تا در هنگام مونتاژ مجدد، قابهای موتور بدون مشکل روی آن بنشینند.

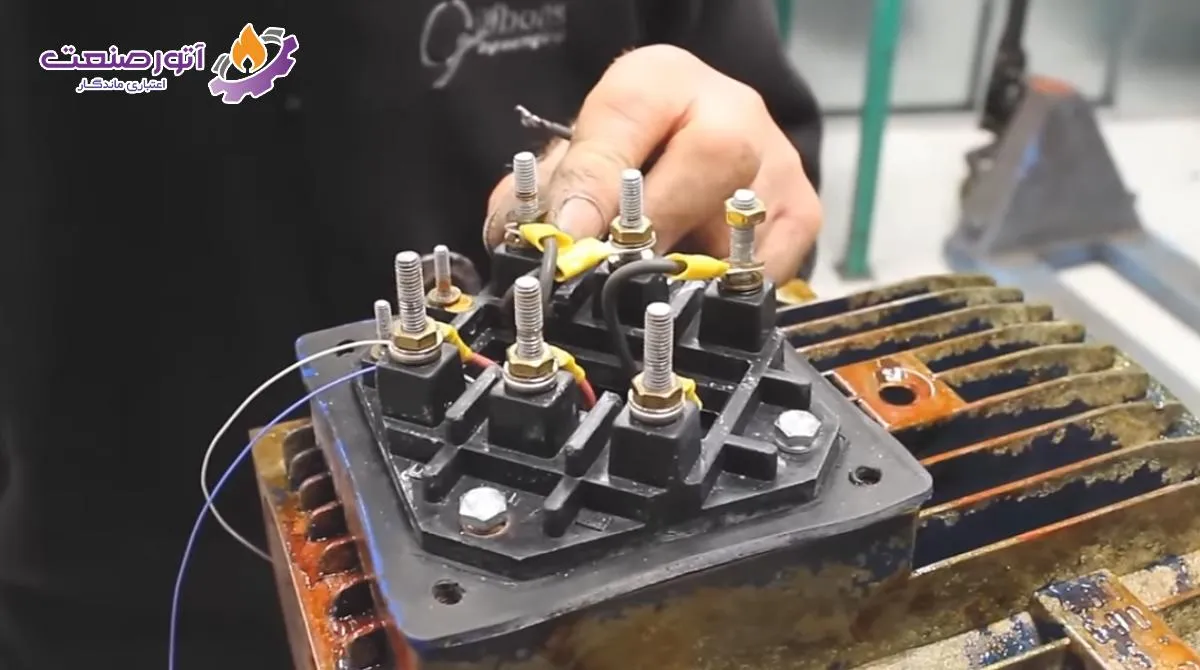

۶. مونتاژ مجدد موتور

در این مرحله از سیم پیچی موتور الکتریکی، ابتدا بلبرینگهای نو روی شافت روتور نصب میشوند. سپس روتور با دقت داخل استاتور قرار میگیرد. دقت کنید روتور با نشانههای قبلی همراستا باشد. برای نصب صحیح و بدون فشار، بلبرینگها را با استفاده از گرمکنهای مخصوص تا دمای ۸۰ تا ۱۰۰ درجه سانتیگراد گرم کنید.

اطمینان از یکنواختی شکاف هوایی بین روتور و استاتور هم ضروری است و نباید بیشتر از ۱۰٪ اختلاف داشته باشد، چون در غیر این صورت، ممکن است مشکل عدمتعادل مغناطیسی ایجاد شود.

در ادامه، قابهای موتور را ببندید و کلافهای جدید را به کانکشنهای الکتریکی در جعبه اتصال وصل کنید. برای اطمینان از صحت سیمکشی، به عکسهای مرحله جداسازی رجوع نمایید. در نهایت، فن خنککننده و کاور بیرونی را هم نصب کنید.

نحوه تست سیم پیچی موتور الکتریکی

پس از انجام مراحل دقیق سیم پیچی موتور الکتریکی، تست عملکردی کامل برای ارزیابی کیفیت، ایمنی و صحت عملکرد آن ضروری است.

بررسیهای ایمنی پیش از تست

پیش از اجرای هرگونه تست الکتریکی، اطمینان حاصل کنید که موتور بهطور کامل از منبع تغذیه جدا شده است. از دستورالعملهای قفلگذاری و برچسبگذاری (LOTO) استفاده کنید و حتماً از تجهیزات ایمنی شخصی مثل دستکشهای عایق و عینک محافظ استفاده کنید. در سیم پیچی الکتروموتور تک فاز باید خازنها را بهدرستی تخلیه کنید، چون حتی پس از قطع برق هم ممکن است ولتاژ ذخیرهشده داشته باشند.

برخی تستهای کلیدی که در سیم پیچی موتورهای الکتریکی کاربرد دارند را در ادامه شرح میدهیم.

الف. بازبینی چشمی موتور سیمپیچیشده

پس از اتمام سیم پیچی الکتروموتور و مونتاژ، بازبینی چشمی دقیق اولین و اغلب مؤثرترین مرحله تشخیص خطاست. سطح بیرونی موتور را از نظر ترک خوردگی، ضربه یا فشار وارده بررسی کنید. اتصالات و سیمکشیها را نیز بررسی کنید و مطمئن شوید دچار خوردگی یا پارگی نبوده و شل نشده باشند.

ب. تستهای الکتریکی ضروری

توالی و نوع تستهای پس از سیمپیچی مانند یک قیف تشخیصی عمل میکند. هر مرحله، بخشی از سلامت سیمپیچ را بررسی میکند و در صورت وجود خطا، نیاز به تستهای پیشرفتهتر را از بین میبرد.

- تست پیوستگی (Continuity): برای اطمینان از سالم بودن مسیر الکتریکی سیمپیچها از مولتیمتر دیجیتال در حالت پیوسته استفاده کنید. یک پراب را به ابتدای سیمپیچ و دیگری را به انتهای آن متصل کنید. صدای ممتد یا عدد بسیار کم، نشاندهنده سلامت مدار است. اگر صدایی شنیده نشود، احتمالاً مدار قطع است.

- تست پیوستگی به زمین (Earth Continuity): یکی از پرابها را به بدنه موتور و دیگری را به سیم ارت متصل کنید. عدد کمتر از ۰/۵ اهم نشاندهنده وضعیت خوب عایق است. بیشتر از این مقدار، نیاز به بررسی دقیقتر دارد.

- تست مقاومت عایقی (Megger Test): با استفاده از دستگاه مگِر، وضعیت عایق سیمپیچها را بررسی کنید. یک پراب به ترمینال سیمپیچ و دیگری به بدنه موتور متصل میشود. مقدار مقاومت باید بیشتر از ۱ مگااهم باشد. اگر مقدار کمتر از ۰/۲ مگااهم باشد، بهتر است موتور را تعویض کنید.

- تست مقاومت سیمپیچها: با مولتیمتر دیجیتال در رنج اهم پایین، مقاومت بین هر دو فاز (مثلاً U-V، V-W و W-U) اندازهگیری میشود. در موتورها، تفاوت نباید از ۵٪ بیشتر باشد.

- تست ولتاژ بالا (High-Pot): در این تست پیشرفته، ولتاژ بهتدریج افزایش داده میشود تا مقاومت عایق در برابر تنشهای بالا سنجیده شود. هرگونه نشتی بیش از حد جریان، نشاندهنده ضعف عایق است.

- تست جریان کاری (در حالت بیبار و بار): با مولتیمتر یا کلمپمتر، مقدار جریان مصرفی را در حالت بیبار و سپس در حالت بار اندازهگیری کنید. این مقادیر باید با اطلاعات درجشده روی پلاک موتور تطابق داشته باشند. انحراف زیاد از مقدار استاندارد، نشاندهنده مشکل است.

- تست منبع تغذیه (برای سیم پیچی الکتروموتور سه فاز): ولتاژ بین خطوط L1-L2، L1-L3 و L2-L3 بررسی شده و باید با ولتاژ طراحی موتور مطابقت داشته باشد.

مشکلات رایج در سیم پیچی الکتروموتور

شناخت علائم بروز مشکل در موتور، بخش مهمی از فرایند عیبیابی بعد از سیم پیچی موتور الکتریکی است. صداهای غیرعادی مانند سایش یا وزوز، داغ شدن بیش از حد، کاهش عملکرد که ممکن است با کند شدن عملکرد یا افت توان خروجی همراه باشد، قطع مکرر فیوز یا کلیدهای اتوماتیک، بوی سوختگی، دود یا آسیبدیدگی ظاهری اطراف موتور، همگی نشانههایی از مشکلات احتمالی در سیمپیچی یا سایر بخشهای داخلی موتور هستند.

مواردی که در ادامه شرح میدهیم، معمولاً در جریان آموزش سیم پیچی الکتروموتور بهعنوان نشانههای اولیه خرابی مورد توجه قرار میگیرند.

مشکلات رایج و راهحلها

- تخریب عایقبندی: این مشکل معمولاً با قرائت مقاومت پایین عایق یا جریان نشتی بالا در تست Hi-Pot مشخص میشود. عوامل اصلی آن شامل فرسودگی عایق، فشار الکتریکی یا آسیب فیزیکی هستند. در چنین شرایطی اغلب باید سیم پیچی موتور الکتریکی را مجدد انجام داد؛ ولی اگر آسیب گسترده باشد و هسته استاتور هم دچار مشکل شده باشد، تعویض کامل موتور توصیه میشود.

- عدم تعادل یا اتصال کوتاه در سیمپیچی: زمانی که در تست مقاومت سیمپیچی، مقاومت در بخشهای مختلف نابرابر باشد، احتمال وجود عدم تعادل در سیمپیچی یا اتصال کوتاه دور به دور وجود دارد. چنین شرایطی باعث کاهش بازدهی، داغ شدن موضعی و حتی خرابی زودهنگام موتور میشود.

- مدار باز: اگر در تست پیوستگی یکی از سیمپیچها فاقد اتصال باشد، به معنی وجود مدار باز است. این یعنی مسیر جریان الکتریکی قطع شده و عملکرد موتور مختل خواهد شد. شناسایی و رفع این مشکل از اصول پایه در آموزش سیم پیچی الکتروموتور است.

- داغ شدن بیش از حد: این وضعیت میتواند به دلایل مختلفی مانند استفاده از قطر نامناسب سیم (نازکتر از حد مورد نیاز)، تعداد دور بیش از اندازه، وجود اتصال کوتاه در دورها یا عدم تعادل در سیمپیچی ایجاد شود. از سوی دیگر، اضافهبار موتور نیز یکی از دلایل رایج داغ شدن بیش از حد است که در فرآیند سیم پیچی موتور الکتریکی باید به دقت مدنظر قرار گیرد.

نکات مهم در سیم پیچی موتور الکتریکی

در روش سیم پیچی الکتروموتور، توجه به چند نکته اساسی همواره ضروریست. اولین و شاید مهمترین مسئله، سن موتور است. اگر موتور بیش از ۱۰ سال کار کرده یا حتی ۱۵ تا ۲۰ سال از عمرش گذشته باشد، احتمالاً فرسوده شده. موتورهای جدیدتر علاوه بر راندمان بیشتر، کمتر از نظر حرارتی به مشکل برمیخورند.

در بلندمدت، هزینه سیم پیچی الکتروموتور و تعمیرات موتورهای ناکارآمد بیشتر از ارزش واقعی آنها میشود. از طرفی، موتورهای جدید با بهرهوری بالاتر، مصرف انرژی کمتری دارند و در طول زمان، این صرفهجویی در هزینههای برق، میتواند هزینه خرید موتور جدید را جبران کند.

در بسیاری از موارد، قیمت سیم پیچی الکتروموتور میتواند هزینه بسیار کمتری نسبت به تعویض کامل موتور برای شما داشته باشد. اگر موتور در مجموع سالم باشد، با تعویض سیم پیچی اصولی میتواند سالها بدون مشکل کار کند.

البته این فرض به شرطی است که فرآیند سیم پیچی موتور الکتریکی بهدرستی و توسط متخصصین با تجربه انجام شود. بررسی کامل موتور پیش از شروع کار، بهویژه بررسی هسته استاتور، ضروری است. اگر هسته آسیب دیده باشد، احتمال بالا رفتن دما یا حتی سوختگی مجدد وجود دارد. به همین دلیل باید به مراکز تخصصی و افراد ماهر اعتماد کنید تا نتیجه نهایی مطلوبی به دست بیاورید.

جمع بندی

تصمیم بین تجدید سیم پیچی الکتروموتور و تعویض کامل، به عمر موتور، پرفورمنس کلی آن و میزان صرفه اقتصادی کار بستگی دارد. به همین دلیل، انجام بازرسی اولیه توسط متخصص بخش مهمی از فرایند سیم پیچی موتور الکتریکی به شمار میرود. جز در شرایطی که موتور بسیار قدیمی باشد، نمیتوان بهصورت تخمینی تصمیم گرفت.

تحویل موتور به یک مرکز مجهز به جای اجرای روش سیم پیچی الکتروموتور توسط خودتان، هم از لحاظ ایمنی و هم مالی به نفع شماست. اگر هسته استاتور در وضعیت مناسبی باشد، تعویض سیم پیچ موتور الکتریکی میتواند موتور را به حالت ایدهآل برگرداند و آن را برای چند سال آینده نیز قابل استفاده نگه دارد.

اگر برای بررسی وضعیت سیم پیچی الکتروموتور به مشاوره تخصصی نیاز دارید و میخواهید بدانید آیا موتور الکتریکی شما محتاج تعویض است یا خیر، میتوانید از طریق مسیرهای ارتباطی با کارشناسان ما در تماس باشید. واحد پشتیبانی آتور صنعت، در اسرع وقت پاسخگو و راهنمای شما خواهد بود.

سؤالات متداول سیم پیچی الکتروموتور

- روش صحیح تست الکتروموتور چیست؟

تست مقاومت عایقی (Megger Test): برای بررسی سلامت عایقبندی سیمپیچها.

تست مقاومت سیمپیچ (Winding Resistance Test): برای شناسایی عدم تعادل، اتصال کوتاه یا مدار باز در سیمپیچها. - چه زمانی سیم پیچی بهتر از تعویض موتور است؟

زمانی که موتور از نظر مکانیکی سالم باشد، هسته استاتور آسیب ندیده باشد و عمر مفید موتور به پایان نرسیده باشد، بازپیچی بسیار مقرونبهصرفهتر از تعویض کامل است. - چه تفاوتی بین سیم پیچی الکتروموتور تک فاز و سه فاز وجود دارد؟

الکتروموتورهای تک فاز معمولاً دارای دو مجموعه سیمپیچ (اصلی و کمکی) هستند که برای ایجاد گشتاور اولیه در هنگام راهاندازی استفاده میشوند. در مقابل، الکتروموتورهای سه فاز دارای سه مجموعه سیمپیچ با فاصله ۱۲۰ درجه الکتریکی از یکدیگر هستند که به طور خودکار میدان مغناطیسی دوار تولید کرده و نیازی به سیمپیچ کمکی برای راهاندازی ندارند. - مراحل اصلی سیم پیچی یک الکتروموتور سوخته کدامند؟

مراحل اصلی شامل باز کردن موتور و مستندسازی دقیق مشخصات سیمپیچ قدیمی (تعداد دور، قطر سیم، نوع اتصال)، برداشتن سیمپیچهای سوخته و تمیزکاری شیارها، جاگذاری عایقهای جدید در شیارها، پیچیدن و جاگذاری سیمپیچهای جدید، عایقکاری مجدد و لاکزنی (وارنیش)، و در نهایت تستهای نهایی الکتریکی و مونتاژ مجدد موتور است. - چگونه میتوان قطر سیم و تعداد دور سیم پیچ را برای یک موتور جدید یا تعویضی محاسبه کرد؟

برای یک موتور تعویضی، بهترین روش اندازهگیری دقیق قطر سیم و شمارش تعداد دور سیمپیچهای اصلی و کمکی (در صورت وجود) موتور سوخته است تا مشخصات اصلی حفظ شود. برای یک موتور جدید، این محاسبات بر اساس توان موتور، ولتاژ، جریان، نوع سیمپیچ (تک فاز/سه فاز) و پارامترهای طراحی الکتریکی انجام میشوند که نیازمند دانش تخصصی مهندسی برق است.