پمپ غلیظ کش چیست؟

در فرآیندهای تولید مواد غذایی، انتقال ایمن، بهداشتی و یکنواخت مواد اولیه و نیمهساخته، از اهمیت بالایی برخوردار است. بسیاری از این مواد نظیر رب گوجهفرنگی، ماست چکیده، عسل، شکلات یا خمیرهای خوراکی دارای ویسکوزیته بالا، ساختار حساس و در مواردی رفتار رئولوژیکی غیرنیوتنی هستند که انتقال آنها با تجهیزات متداول پمپاژ امکانپذیر نیست.

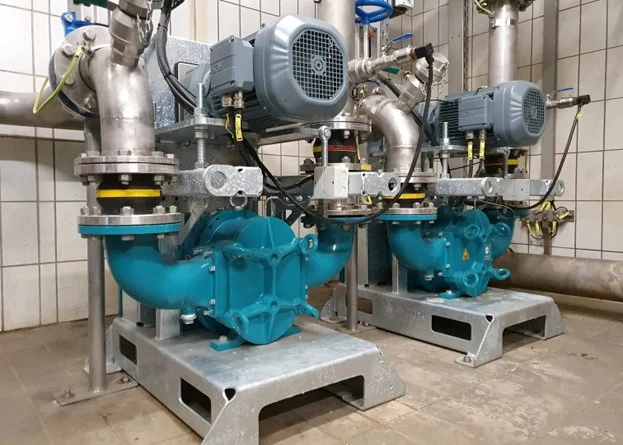

در چنین مواردی از تجهیزاتی موسوم به پمپهای غلیظکش استفاده میشود؛ پمپهایی که طراحی آنها مبتنی بر ایجاد جریان یکنواخت، کاهش تنش برشی و جلوگیری از ورود هوا به ماده است. این پمپها ضمن حفظ کیفیت فیزیکی و شیمیایی ماده، از بروز مشکلاتی مانند جداشدگی فازی، لهشدگی ذرات جامد یا آلودگی متقاطع جلوگیری میکنند.

اهمیت پمپ غلیظکش در صنایع غذایی صرفاً به تسهیل انتقال محدود نمیشود؛ بلکه در افزایش راندمان تولید، کاهش ضایعات، رعایت استانداردهای بهداشتی و تضمین یکنواختی محصول نهایی نیز نقش اساسی ایفا میکند. به این صورت که این استاندارد های بهداشتی زیر نظر مراجع قانونی کنترل و تایید می شوند. انتخاب دقیق نوع و مشخصات فنی این پمپها، متناسب با ویژگیهای ماده و شرایط فرآیند، از الزامات طراحی خط تولید در صنایع غذایی بهشمار میرود.

این پمپ نوع خاصی از تجهیزات پمپاژ صنعتی است که برای جابجایی مواد غلیظ و چسبناک طراحی شده اس. این نوع پمپ ها در مواردی به کار می رود که ماده نه تنها ویسکوز است بلکه به تنش و برش نیز حساسیت دارد. بنابراین طراحی آن باید به گونه ای باشد که هم انتقال بهینه انجام دهد و هم کیفیت ماده غذایی حفظ شود.

تفاوت پمپ غلیظ کش با پمپ های معمولی

پمپهای غلیظکش از لحاظ طراحی مکانیکی، نوع عملکرد، قابلیتهای بهداشتی و کاربرد صنعتی، تفاوتهای اساسی با پمپهای معمولی دارند. این تفاوتها ناشی از ماهیت مادهای است که قرار است پمپاژ شود. در پمپ های سانترفیوژ به علت انتقال از طریق نیروی گریز از مرکز برای انتقال سیالات با ویسکوزیته ی پایین تر مناسب هستند و توان ایجاد فشار لازم جهت انتقال مواد غذایی غلیظ را ندارند. همچنین عامل مهمی که باید به آن توجه کرد رعایت استاندارد های بهداشتی در انتخاب پمپ غلیظ کش مواد غذایی می باشد که به این مطلب در ادامه بیشتر میپردازیم. در جدول زیر به مقایسه بین پمپ های مخصوص انتقال مواد غذایی و دیگر پمپ ها میپردازیم:

| ویژگی | پمپ های سانتریفیوژ | پمپ های غلیظ کش صنایع غذایی |

| نوع سیال قابل پمپاژ | سیالات با ویسکوزیته ی پایین | سیالات ویسکوز یا همراه با ذرات جامد |

| رفتار با ماده | جدا شدن فازها-تنش برشی زیاد | پمپاژ آرام و پیوسته |

| وضعیت طراحی | فاقد استاندار های بهداشتی | رعایت استاندار هایی مانند FDA |

| انتقال ذرات جامد | بسیار کم | انتقال ذرات جامد |

| قیمت و هزینه | نسبتا پایین | بالاتر |

| جنس بدنه و اجزا داخلی | چدن(معمولا GG25) | استیل 316L |

| قابلیت شست و شو(و استرلیزه کردن) | نیازمند باز شدن اجزا پمپ | استفاده از سیستم CIP و SIP |

انواع پمپ غلیظ کش مواد غذایی

به طور کلی میتوان پمپ های غلیظ کش مواد غذایی را بر اساس عملکرد به انواع زیر تقسیم بندی کرد:

- پمپ دنده ای: این مدل از پمپ غلیظ کش در دو مدل دنده داخلی و دنده خارجی تولید میشود که البته عمده مصرف صنایع دنده خارجی می باشد. طریقه ی عملکرد پمپ غلیظ کش دنده ای انتقال مواد ازطریق به دام انداختن بین دو چرخ دنده می باشد. حائز اهمیت است که ماده ی انتقالی حتما باید چرب باشد. البته به علت عدم رعایت استاندارد های فیزیکی استفاده از این پمپ در صنعتی مانند صنعت غذا که حساسیت های بهداشتی بسیار زیادی دارد، توصیه نمیشود زیرا که به علت برخورد مستقیم دو چرخ دنده با یکدیگر و ورود میزان کمی از براده ی آهن به داخل ماده ی غذایی، حتی مدل های استیل پمپ دنده ای نیز برای انتقال مواد غذایی مناسب نیستند. متاسفانه دیده شده که در برخی کارخانجات صنایع غذایی برای انتقال موادی مانند شیره نبات یا اسانس چای از پمپ غلیظ کش دنده ای استفاده میشود.

- لوب پمپ: لوب پمپ یا پمپ گوشواره ای سیستم عملکردی مشابه با پمپ دنده ای دارد با این تفاوت که لوب های به کار رفته در ساختار پمپ با یکدیگرهیچ تماسی ندارند به همین دلیل لوب پمپ ها انتخاب مناسبی برای انتقال مواد غذایی حساس و چسبنده مانند مارمالاد و سس ها می باشد.

- پمپ پریستالتیک: این پمپ که با نام پمپ شلنگی نیز شناخته می شود با فشرده سازی مواد داخل تیوب(شلنگ) آن را رو به جلو می راند و به دلیل اینکه انتقال فقط از طریق تیوب انجام می شود برای مواد حساس گزینه ی مناسبی است. همچنین این پمپ میزان یا دوز مشخصی از یک ماده را انتقال می دهند بنابراین گزینه ی مناسبی جهت استفاده در بخش هایی از خطوط تولید صنایع غدایی مانند اضافه کردن اسانس می باشد.

- پمپ اسکرو: نوعی پمپ جابجایی مثبت می باشد که مواد را به صورت محوری و از طریق مارپیچ به جلو هدایت می کند. لازم به ذکر است که نوع TWIN SCREW در صنایع غذایی برای مواد غلیظ مانند خمیر ماکارونی یا مواد حاوی ذرات جامد مانند تکه های میوه یا مغزها به کار گرفته میشود.

- پمپ دیافراگمی: این پمپ جابجایی مثبت با استفاده از محرک باد و با حرکت رفت و برگشتی دو دیافراگم ماده را به جلو انتقال می دهد. در صنعت غذا، پمپ های دیافراگمی استیل FDA دار با استاندارد های خاص بهداشتی استفاده می شود که از جمله ی این استاندارها می توان به ممنوعیت زاویه داشتن پمپ اشاره کرد. پمپ دیافراگمی برای سیالاتی که نباید در اثر فشار له شوند و یا کنسانتره ها انتخاب مناسبی است.

ویژگی های پمپ غلیظ کش مواد غذایی

پمپ غلیظ کش مورد استفاده در صنعت غذا باید ویژگی های خاصی داشته باشد و بتواند علاوه برتضمین سلامت مصرف کننده کارایی لازم در خط تولید را داشته باشد. از جمله ی این ویژگی های میتوان به آیتم های زیر اشاره کرد:

بهداشتی بودن

مهم ترین پارامتر انتخاب پمپ در صنعت غذا است. جنس مواد به کار رفته در بدنه ی داخلی پمپ غلیظ کش استیل ضد زنگ می باشد. طراحی این پمپ ها به گونه ای است که عاری از نقاط کور (DEAD ZONE) باشد زیرا که وجود این نواحی با تجمع مواد غذایی خطر ایجاد آلودگی ثانویه و فساد میکروبی را بالا می برد. رعایت استاندارد های بهداشتی به تولید کننده این اطمینان را می دهد که پمپ در طول زمان موجب آلودگی و یا تغییر کیفیت محصول یا بروز مشکلات بهداشتی نخواهد شد.

استاندارد های بهداشتی پمپ های غلیظ کش استیل

EHEDG (European Hygienic Engineering & Design Group)

این نهاد اروپایی، دستورالعملهایی برای طراحی بهداشتی تجهیزات غذایی ارائه میدهد. پمپهایی که موفق به دریافت تأییدیه EHEDG میشوند، باید: به راحتی قابل تمیز شدن باشند، طراحی پمپ بدون نقاط مرده باشد و از جنس فولاد ضد زنک با سطح صیقلی و قابل شست و شو ساخته شده باشند.

FDA (U.S. Food and Drug Administration)

سازمان غذا و داروی آمریکا، الزامات سختگیرانهای برای مواد مورد استفاده در تجهیزات غذایی دارد. اجزای پمپ باید از موادی ساخته شده باشند که در تماس با غذا واکنش ندهند، بو یا طعم منتقل نکنند و قابلیت استریلیزاسیون داشته باشند.

A SANITARY STANDARS

این استاندارد تخصصی در زمینه تجهیزات فرآوری لبنی و غذایی، معیارهای طراحی، آببندی، نوع جوش، سطح پرداخت فلزات و قابلیت تمیزکاری را مشخص میکند. بسیاری از پمپهای مورد استفاده در لبنیات یا فرآوردههای حساس باید دارای گواهی A-3 باشند.

ISO 22000 , HACCP

این استانداردها اگرچه مستقیماً به طراحی پمپ نمیپردازند، اما رعایت الزامات بهداشتی در کلیه تجهیزات فرآیند را به عنوان بخشی از سیستم مدیریت ایمنی مواد غذایی ضروری میدانند. انتخاب پمپ مناسب یکی از اجزای کلیدی در تحلیل نقاط بحرانی و کنترل خطرات محسوب میشود.

مقاومت در برابر خوردگی

به علت وجود مواد ساینده و جامد در برخی خطوط تولید، لازم است که ساختار پمپ ها مقاومت لازم را داشته باشد که از فرسایش مکانیکی و شیمیایی در طول زمان جلوگیری کند چرا که این امر در طول زمان علاوه بر کاهش طول عمر پمپ سلامت مصرف کننده را نیز به خطر می اندازد.

قابلیت شست و شو(SIP/CIP)

تمیز کاری و شست و شوی تجهیزات در کارخانجات صنایع غذایی اهمیت بالایی دارد. دو سیستم مهم برای این کار CIP و SIP می باشند و لازم است پمپ به گونه ای انتخاب شود که با این دو فرآیند سازگار باشد.

CIPیا CLEANING IN PLACE(تمیز کاری در محل) عبارت است از شست و شوی سطوح در تماس با محصول(مانند مخازن و لوله ها) بدون باز کردن از هم و جابجایی آن ها و با حداقل دخالت فرد. فاکتور های مهم شست و شوی درجا زمان، درجه حرارت و ترکیبات شیمیایی ضدعفونی کننده می باشد. در بسیاری از کارخانجات سیستم CIP کاملا به صورت اتوماتیک و خودکار می باشد.

SIP یا STERLIZATION IN PLACE(استریل کردن در محل) همانند روش CIP نیازی به باز کردن قطعات وجود ندارد اما علاوه بر تمیزکاری قطعات مرحله ی استریل کردن نیز انجام می گیرد. این روش که از بخار یا مواد شیمیایی برای استریل کردن اسفاده می شود، میگروارگانیسم های مقاوم را نیز از بین می برد. بنابراین با توجه به میزان حساسیت در خط تولید یکی از این دو روش استفاده می شود.

انتقال بدون آسیب به بافت ماده غذایی:

به منظور حفظ کیفیت ماده غذایی و جلوگیری از اعمال تنش برشی به آن، طراحی و انتخاب پمپ های غلیظ کش صنعتی بسیار مهم می باشد.

پارامتر های مهم در انتخاب پمپ غلیظ کش مواد غذایی

انتخاب مناسب ترین نوع پمپ در صنعت مواد غذایی به جهت صرفه جویی در سرمایه و رسیدن به بهترین نتیجه بسیار حائز اهمیت می باشد. انتخاب نادرست پمپ می تواند باعث افت عملکرد خط تولید، افزایش مصرف انرژی و یا خطرات بهداشتی به دلیل کاهش افت عملکرد در پی داشته باشد. در زیر به برخی از مهم ترین عوامل در تصمیم گیری اشاره شده است:

ویسکوزیته سیال

غلظت یا ویسکوزیته ی ماده ی مورد انتقال درانتخاب نوع پمپ غلیظ کش صنعتی متفاوت می باشد. پمپ های سانتریفیوژ معمول به علت شتاب گرفتن پروانه و انتقال ماده از طریق نیروی گریز از مرکز نمی توانند مواد با گرانروی بالاتر را حمل کنند. به طور مثال پمپ های اسکرو می توانند محدوده ی پایین تری از ویسکوزیته ی مواد(حدود 100 سانتی پوآز) را بدون تراوش انتقال دهند.

حساسیت ماده

نوع ماده ای که پمپ های غلیظ کش صنعتی جابجا می کند در انتخاب نوع پمپ بسیار مهم است. مواد غذایی خاصی مانند شکلات یا سس ها به تنس مکانیکی و نیز دما حساس می باشند. پس انتخاب پمپ هایی مانند اسکرو که با طراحی خاص مسیر انتقال، تنش برشی کمتری در سیال ایجاد می کنند مناسب تر هستند. در برخی موارد حتی لازم است پمپ مجهز به ژاکت حرارتی باشد تا دمای ماده در طول مسیر ثابت بماند.

دبی و فشار کاری

میزان سیال عبوری در واحد زمان و میزان فشار مورد نیاز در مسیر انتقال نقش مهمی در انتخاب نوع پمپ غلیظ کش مواد غذایی و سایز آن دارد. در دبی های بالاتر نیاز به انتخاب پمپ با توان قوی ترمی باشد. در فشار های بالا باید توجه کرد که طراحی پمپ انتخابی به گونه ای باشد که مقاومت کافی در برابر نشتی وجود داشته باشد.

دما و شرایط محیطی

در بسیاری از خطوط فرآوری مواد غذایی ممکن است دمای ماده بالا یا پایین باشد.پس لازم است پمپی که انتخاب می شود شرایط متناسب با دمای آن سیال را داشته باشد. برای مثال دمای بالا نباید باعث انبساط و خرابی قطعات پمپ شود. همچنین در محیط های خورنده و مرطوب باید تمام قطعات در تماس با سیال دارای پوشش ضدخوردگی و درجه حفاظت مناسب باشند.

درجه ی حفاظت(IP RATING) یک شاخصه ی استاندارد بین المللی برای مشخص کردن میزان حافظت تجهیزات در برابر نفوذ عوامل خارجی( مانند آب، گرد و غبار و…) می باشد. این ساختار که به صورت IPXY نمایش داده می شود به ویژه در محیط های مرطوب مانند خطوط انتقال مواد غذایی بسیار مهم است به گونه ای که حرف X نشان دهنده ی سطح محافظت در برابر اجسام جامد و حرف Y میزان نفوذ آب را نشان می دهد. این استاندارد در مواد غذایی به جهت جلوگیری از تجمع میکروب ها و رشد باکتری ها و همچین مقاومت پمپ نسبت به شست و شوی مداوم قطعات مهم می باشد.

نوع فرآیند( مداوم یا متناوب)

با توجه به شرایط خط تولید، پمپ غلیظ کش انتخابی کاربری متفاوتی دارد. در خط مداوم یا پیوسته پمپ باید قابلیت کارکرد بدون توقف را داشته باشد که خود نیاز به خنک کاری مناسب را دارد. در صورتی که در فرآیند های غیر مداوم یا BATCH نیاز به توقف در فرآیند وجود دارد.

کاربرد های پمپ غلیظ کش مواد غذایی

هر یک از انواع پمپ های غلیظ کش صنعتی در خطوط تولید به منظور انتقال یا تخلیه موادی با ویسکوزیته ی بالا اما رفتار متفاوت، انتخاب می شوند. انتخاب مناسب نوع پمپ تاثیر مستقیم بر کیفیت و راندمان تولید

دارد. در ادامه به بررسی چند نوع ماده ی غذایی متفاوت و معرفی نوع پمپ متناسب با آن می پردازیم:

- پمپ غلیظ کش روغن: روغن های خوراکی مانند روغن زیتون، آفتابگردان، کلزا و کنجد اگرچه هریک ویژگی های متفاوتی دارند اما رفتار یکسانی در انتقال از خود نشان می دهند. روغن به دلیل پیوند مولکولی نسبتا ضعیفی که دارد دور بالا را در پمپ به راحتی تحمل می کند. بنابراین پمپ اسکرو گزینه ی مناسبی برای انتقال این ماده می باشد.

- پمپ غلیظ کش رب: گوجه فرنگی که درمراحل فرآوری به ماده ای غلیظ و چسبنده تبدیل می شود به دلیل حساسیت به دما و تمایل به رسوب از دو مدل پمپ اسکرو و پمپ لوب در انتقالش استفاده می گردد.

- پمپ غلیظ کش عسل: عسل به عنوان ماده غذایی با چسبندگی بسیار بالا و پیوستگی مولکولی زیاد، چالش های زیادی را در انتقالش با خود به همراه دارد به ویژه که ویسکوزیته ی این ماده با تغییر دما نیز تغییر پیدا می کند. بنابراین با توجه به ویژگی های منحصر به فردش استفاده از پمپ لوب برای انتقال این ماده مناسب می باشد. نکته ای که باید به آن اشاره کرد مزیت لوب پمپ از نوع پاپیونی می باشد که به دلیل شکل بال پروانه ای که دارد می تواند حجم بیشتری از عسل را با حداقل تنش جابجا کند.

- سایر مواد(شیره، مارمالاد، شکلات وماست چکیده): انتقال مارمالاد و شیره نیز مانند عسل با استفاده ای پمپ لوب می باشد البته میزان چسبناکی آن ها مانند عسل نیست ولی به علت دارا بودن ذرات جامد استفاده از لوب پمپ پاپیونی پیشنهاد می گردد.

انتقال شکلات با طی کردن مراحل مختلفی همراه است که در طول فرآوری شکلات از مرحله ی ورود دانه روغنی کاکائو در خط تولید تا رسیدن به بافت شکلات مد نظر، این ماده رفتار متفاوتی نشان می دهد. در مراحل اولیه استفاده از پمپ اسکرو امکان پذیر است ولی هرچه به مراحل نهایی تولید نزدیک می شویم به علت ویژگی های خاص شکلات مانند نقطه ی ذوب تند( ( Sharp که به علت تنوع محدود تری گلیسرید هایش به وجود آمده انتخاب پمپ محدود به لوب پمپ می شود.

در انتقال ماست چکیده استفاده از لوب پمپ سه لوب رایج می باشد البته نوع خاصی از منوپمپ با استاتور فلزی نیز برای این کار ساخته شده است که نسبت به مدل های دیگر گران تر می باشد و برای تولید کشک استفاده ی بیشتری دارد.

مکانیزم عملکرد، مزایا، محدودیت های پمپ غلیظ کش

عملکرد پمپهای غلیظ کش بر اساس حبس حجم مشخصی از ماده و جابجایی آن بهسمت خروجی بدون ایجاد تنش یا اختلال در ساختار فیزیکی محصول است. در این دسته، بسته به نوع ماده، از فناوریهایی چون پمپهای اسکرو، لوب، دیافراگمی و پریستالتیک استفاده میشود. آنچه در همه این مدلها مشترک است، طراحی ویژهای است که باعث میشود پمپ بتواند مواد غلیظ، حساس به دما یا دارای ذرات معلق را بدون آسیب یا افت کیفیت جابهجا کند

از مهمترین مزایای پمپهای غلیظکش، میتوان به توانایی انتقال یکنواخت مواد با ویسکوزیته بالا، کاهش تنش برشی وارده به ماده اشاره کرد. همچنین همانطور که پیش تر نیز اشاره شد، این پمپها معمولاً دارای ساختار داخلی با قابلیت شست و شو در محل و جنس قطعات در تماس با سیال از استلنس استیل 316 استفاده شده است.

با این حال، محدودیتهایی نیز در استفاده از این پمپها وجود دارد. برای مثال، حساسیت بالای پمپ به ناخالصیهای سخت، هزینه اولیه نسبتاً بالا نسبت به پمپهای سادهتر، و لزوم تعمیر و نگهداری تخصصیتر از جمله نکاتی است که باید هنگام انتخاب در نظر گرفته شود. علاوه بر این، برخی مدلها ممکن است در دبیهای بالا یا فشارهای متغیر عملکرد یکنواختی نداشته باشند، مگر آنکه متناسب با مشخصات فنی خط تولید طراحی و انتخاب شده باشند.

قیمت پمپ غلیظ کش

به طور کلی استفاده از پمپ های غلیظ کش در صنایع غذایی، هزینه بر تر از دیگر پمپ های رایج می باشد. اما با توجه به نقش کلیدی که ایفا می کند این میزان هزینه باید در هزینه های در نظر گرفته شده در زمان احداث، لحاظ شود. قیمت پمپ غلیظ کش به عوامل متعددی بستگی دارد که مهمترین آنها شامل نوع پمپ، دبی و ظرفیت پمپاژ، فشار کاری، جنس بدنه و قطعات، برند سازنده، کشور تولیدکننده و میزان رعایت استاندارد های بهداشتی می باشد. به طور مثال ساختار و عملکرد پمپ های لوب آن ها را به یکی از گران ترین مدل ها تبدیل کرده است. در ایران با توجه به نوسانات نرخ ارز و وارداتی بودن بخش عمده ای از پمپ های مورد نیاز مصرف کننده، قیمت این کالا بسیار متغیر و وابسته به شرایط روز می باشد.

عوامل مؤثر بر نوع پمپ، جنس بدنه، ظرفیت، برند و امکانات خاص

انتخاب صحیح پمپ نیازمند بررسی چندین عامل به صورت مجزا است. نوع سیال (مثلاً عسل، شکلات یا ماست) از نظر ویسکوزیته و حساسیت حرارتی، تعیینکننده نوع پمپ است. جنس بدنه و اجزا نیز باید بر اساس ماهیت خورنده یا غیرخورنده سیال تعیین شود؛ اغلب در صنایع غذایی از استنلساستیل 316 استفاده میشود. ظرفیت پمپ باید متناسب با دبی خط تولید در واحد زمان انتخاب شود و توجه به فشار مکش و دهش نیز ضروری است. برندهایی که سابقه فعالیت در صنایع بهداشتی دارند نظیر Alfa Laval معمولاً گزینه بهتری هستند. دارا بودن امکاناتی مانند قابلیت شستوشوی خودکار، اتصال به PLC و امکان تنظیم دور موتور نیز در انتخاب نهایی بسیار مؤثرند.

تعمیر و نگهداری پمپ غلیظکش

نگهداری اصولی از پمپهای غلیظکش نقش موثری در میزان بهره وری و افزایش طول عمر پمپ دارد. توصیه میشود به صورت منظم اجزا پمپ مانند سیستم آببندی، روانکاری، اورینگها و بلبرینگها بررسی و در صورت لزوم تعویض شوند. همچنین بهتر است کارگران خط تولید دوره های آموزشی لازم جهت بازرسی و باز و بست پمپها داشته باشند تا در هنگام سرویس دچار خطای نشوند.

قطعات مصرفی، دورههای سرویس و نکات افزایش عمر مفید

از جمله قطعات مصرفی در پمپهای غلیظکش مواد غذایی میتوان به اورینگها، پکینگها، سیل مکانیکی، واشرها و بلبرینگها اشاره کرد. بسته به نوع پمپ و نوع سیال عبوری، این قطعات ممکن است در فواصل زمانی حدود ۶ ماه تا ۲ سال نیاز به تعویض داشته باشند. انجام به موقع و سرویس منظم، استفاده از قطعات جایگزین با کیفیت بالا، جلوگیری از ورود مواد ناخالص به سیستم و نگهداری پمپ در شرایط استاندارد محیطی از جمله موارد کلیدی برای افزایش طول عمر مفید پمپ و تجهیزات به حساب میآید.

سوالات متداول پمپ غلیظ کش مواد غذایی

- پمپ غلیظکش چیست و چه کاربردی دارد؟

پمپ غلیظکش تجهیزی است که برای انتقال مواد غذایی ویسکوز و حساس مثل رب، عسل، شکلات و ماست چکیده بهصورت یکنواخت و بدون آسیب به بافت ماده استفاده میشود. - چه تفاوتی بین پمپ غلیظکش و پمپهای معمولی وجود دارد؟

پمپهای غلیظکش طراحی بهداشتی، جنس استیل، توانایی انتقال سیالات چسبناک و ذرات جامد و قابلیت شستوشوی CIP/SIP دارند، در حالی که پمپهای معمولی اغلب برای سیالات رقیق کاربرد دارند. - انواع پمپ غلیظکش مواد غذایی کدامند؟

انواع آن شامل پمپهای لوب، پریستالتیک (شلنگی)، اسکرو، دیافراگمی و در موارد محدود دندهای است که هرکدام برای مواد و شرایط خاص استفاده میشوند. - ویژگیهای مهم در انتخاب پمپ غلیظکش چیست؟

بهداشتی بودن، مقاومت در برابر خوردگی، قابلیت شستوشو، انتقال بدون آسیب به ماده، تناسب با ویسکوزیته، دبی، فشار کاری، دما و نوع فرآیند از ویژگیهای کلیدی در انتخاب پمپ غلیظکش است.