تقریباً در هر صنعتی که سیستم مجهز به الکتروموتور نیازمند کنترل گشتاور و تبدیل سرعت باشد، حضور گیربکس برای کنترل این پارامترها اجتناب ناپذیر است. اهمیت امر در کاربردهای سنگین لاینهای فراوری و تولید، دوچندان میشود. از همین رو، گیربکس سنگین صنعتی را بایست به گونهای برگزید که قادر باشد توان خام الکتروموتور را به گشتاور قابل استفاده و پایدار در شرایط دشوار تبدیل کند.

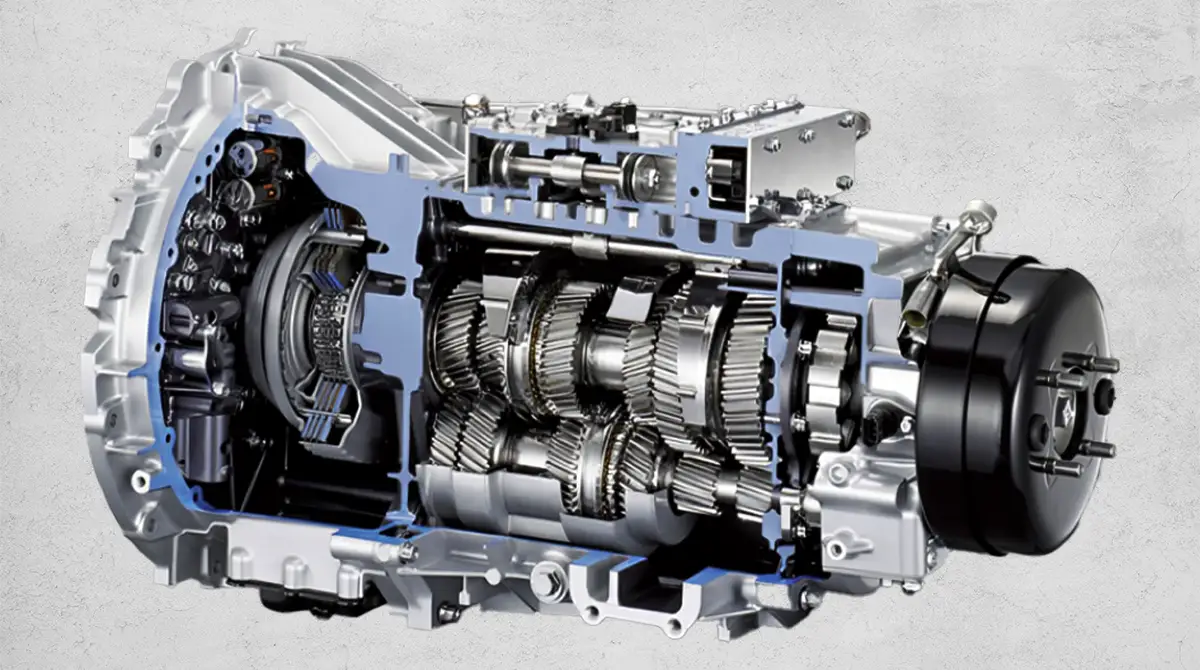

اصولاً گیربکس صنعتی سنگین یک سامانه مکانیکی است که توان را با تغییر سرعت و گشتاور بین ورودی (الکتروموتور) و خروجی (بخش متحرک) منتقل میکند. عواملی که یک گیربکس را در دسته «سنگین» قرار میدهند، مربوط به توانایی آن در تحمل بارهای بالا، ضربههای ناگهانی و محیطهای سخت هستند. چنین گیربکسی باید گشتاورهای عظیم در محدوده چند ده هزار تا چند میلیون نیوتن متر را انتقال دهد، در برابر خستگی مکانیکی مقاومت کند، طراحی حرارتی قدرتمندی داشته باشد و تحت نیروی کار سنگین به سرعت مستهلک نشود.

در این مقاله از آتور صنعت، توضیح میدهیم که گیربکس سنگین دقیقاً چیست، چه انواعی از گیربکس در این دسته جا میگیرند و هنگام انتخاب باید چه نکاتی را مدنظر داشت.

گیربکس صنعتی سنگین چیست؟

طبق تعریف و متدولوژیهای AGMA و ISO، گیربکس سنگین صنعتی یک واحد دندهای بسته است که برای انتقال مطمئن گشتاور بسیار بالا در چرخههای کاری شدید طراحی میشود. برخی از این چرخهها شامل بارهای ضربهای، تغییر جهتهای مکرر، آلودگی، ناهممحوری و فشارهای حرارتی بالا هستند.

در عمل، واژه «سنگین» به معنای محاسبات محافظهکارانه در استحکام و طول عمر میباشد و به فاکتورهای متعددی مربوط میشود که در ادامه آنها را برای شما لیست کردهایم. به عبارت بهتر، ویژگی های گیربکس صنعتی سنگین شامل این موارد است:

- دندههایی ساختهشده از فولاد آلیاژی پرقدرت یا فولاد سختکاریشده با پروفیل بهینه برای مقاومت در برابر خمش و سایش؛

- شافتها و یاتاقانهای بزرگ برای تحمل بارهای سنگین شعاعی و محوری با حداقل تنش؛

- سیستمهای تقویتشده روانکاری، خنککاری و آببندی؛

- ساختار مستحکم با ضرایب اطمینان بالا که معمولاً به بهای افزایش وزن و حجم، دوام بیشتری ایجاد میکند.

در طراحی گیربکس صنعتی سنگین، دوام نسبت به وزن و هزینه در اولویت قرار میگیرد. در چنین شرایطی هرگونه خرابی هزینهبر است و میانگین بار وارده، از توان گیربکسهای صنعتی معمولی فراتر میرود.

برای اینکه درک بهتری از ماجرا پیدا کنید، در بخش بعدی توضیح میدهیم که گیربکس سنگین با گیربکس معمولی چه تفاوتی دارد.

تفاوت گیربکس صنعتی سنگین با گیربکس عادی

گشتاور و ابعاد سایزبندی

اولین تفاوت گیربکس سنگین صنعتی با نمونههای عادی، در میزان گشتاوری است که باید هندل کنند. گیربکسهای معمولی برای گشتاورهای متوسط و بارهای قابل پیشبینی طراحی میشوند، ولی مدلهای سنگین صنعتی محدودهای از چند ده تا صدها کیلو نیوتنمتر را پوشش میدهند و ابعاد بزرگتری دارند. مثلاً گیربکسهای سری ایکس برند SEW، توان تولید 7.2 تا 500 کیلو نیوتن متر گشتاور را از خود نشان میدهند.

فلسفه طراحی

انواع گیربکس سنگین صنعتی از فولادهای پرقدرت یا سختکاری عمیق ساخته میشوند. دندانهها در این جعبه دندهها با هندسه بهینه برای مقاومت در برابر خمش و خستگی سطحی طراحی شدهاند، شافتها و یاتاقانها بزرگتر در نظر گرفته میشوند، پوستهها تقویت میشوند و سامانههای روانکاری و خنککاری پیشرفته مانند محفظههای مشترک روغن یا سیستمهای دفع حرارت اضافه به کار گرفته میشود. گیربکسهای معمولی بیشتر بر جمعوجوری و صرفه اقتصادی تمرکز دارند.

روش و عوامل رتبهبندی

هنگام انتخاب گیربکس صنعتی سنگین، ضرایب کاربرد و سرویس بالاتری در نظر گرفته میشود تا اثر بارهای ضربهای، برگشتی و چرخهای پوشش داده شود. استاندارد ISO 6336:2019 روشهای KAK و محاسبات عمر بار متغیر را برای این رتبهبندی ارائه میدهد. در مدلهای معمولی، فرض بر بارهای یکنواختتر است و ضرایب پایینتری اعمال میشود.

ظرفیت حرارتی و آببندی

گیربکسهای سنگین از حجم روغن بیشتر، روانکاری اجباری، خنککنندههای جانبی و سیلهای مقاوم در برابر محیطهای آلوده و گردوغبار بهره میبرند. گیربکسهای معمولی عموماً به روانکاری پاششی ساده و سیلهای سبکتر متکی هستند.

قابلیت اطمینان و نگهداری

مدلهای سنگین برای عمر طولانی در شرایط شوک و آلودگی طراحی میشوند و افزایش وزن و هزینه را میپذیرند تا خطر خرابی در صنایعی مثل معدن، سیمان، فولاد، جرثقیل و خردکنندهها به حداقل برسد. در این صنایع، هر ایرادی خیلی گرانتر از گیربکس عادی تمام میشود و همین، یکی دیگر از علل اهمیت انتخاب صحیح گیربکس سنگین است.

کاربردهای گیربکس سنگین صنعتی

کاربردهای سنگین نیازمند عملکردی هستند که یک گیربکس معمولی اگر تحت فشار آنها قرار بگیرد، در مدت کوتاهی از بین خواهد رفت. این وظایف شامل موارد زیر هستند که از گیربکسهای سنگینکار برمیآیند:

- تولید گشتاور بسیار بالا در سرعتهای پایین؛

- تحمل ضربات و بارهای برگشتی ناشی از راهاندازی، توقف یا سیکلهای کاری؛

- حفظ تعادل حرارتی در کارکرد مداوم همراه با تحمل بارهای شعاعی یا محوری بسیار سنگین؛

- جلوگیری از ورود آلایندهها با استفاده از سیستمهای آببندی و روانکاری مقاوم.

کاتالوگهای برندهای مطرحی مانند SEW، بونفیلیولی، شاکرین و رجیانا همیشه خطوط تولید ویژه صنایع سنگین را برای این بخش معرفی میکنند.

کاربردهای متداول گیربکسهای صنعتی شامل موارد زیر میشوند:

- انتقال مواد فلهای: نوار نقالهها، بالابرها و فیدرها با شرایط کاری مداوم، گردوغبار زیاد و نیاز به گشتاور بالا در سرعتهای پایین.

- خردایش و آسیاب: دستگاههای خردکن، آسیابهای افقی و گلولهای، کورهها و درایر (خشک کن) با ضربات شدید و اینرسی بالا.

- میکس و همزن: میکسرها، همزنها و درامها با نیاز به گشتاور خروجی بالا و بارهای جانبی مداوم.

- بالابرها و جرثقیلها: سیستمهای بالابر و چرخشی با برگشتهای مکرر و اوج بار.

- ماشینآلات معدنی و تونلزنی: فیدرهای زنجیری، چرخبیلها، ماشینهای سطحبردار و هدهای حفاری با شرایط گردوغبار، ضربات و دماهای شدید.

- کارخانههای سیمان و فولاد: انتقال، آسیاب، محرکهای کوره و استندهای نورد با کارکرد 24 ساعته که توقف در آنها هزینههای بسیار بالایی دارد.

- کاربردهای دریایی و بادی: محرکهای اصلی در شرایط محیطی سخت که نیازمند چگالی بالای گشتاور و اطمینان عملکرد هستند.

تجهیزات جانبی گیربکس های سنگین صنعتی

به ندرت پیش میآید گیربکسهای سنگین به صورت مستقل کار کنند. برای افزایش طول عمر در شرایط سخت، مجموعهای از تجهیزات جانبی به آنها افزوده میشود که وظیفه نظارت بر عملکرد، کنترل حرارت، جلوگیری از آلودگی و محافظت در برابر اضافهبار را بر عهده دارند. رایجترین تجهیزات گیربکسهای سنگین صنعتی شامل موارد زیر میشوند.

سنسورهای مانیتورینگ

سنسورهای ارتعاش، دما و کیفیت روغن بهطور گسترده برای شناسایی زودهنگام خستگی دنده یا یاتاقان استفاده میشوند. انکودرها و سوئیچهای سرعت بازخورد لحظهای برای کنترل فرایند و ایمنی فراهم میکنند و نقاط بازدید امکان بررسی مداوم کیفیت روانکاری را ایجاد میکنند.

سیستمهای روانکاری و خنک کاری

در کاربردهای گشتاور بالا و کارکرد مداوم، روانکاری پاششی کافی نیست. به همین دلیل از سیستمهای روانکاری اجباری با پمپ، فیلتر و خنککننده استفاده میشود تا کیفیت روغن حفظ و گرمای اضافی دفع شود. گیج سطح روغن، شیشه دید، گیج سطح و فیلترهای رطوبتگیر هم برای تثبیت سطح روغن و جلوگیری از ورود گردوغبار و رطوبت به سامانه گیربکس سنگین صنعتی اضافه میشوند.

ایمنی و حفاظت در برابر اضافهبار

برای جلوگیری از برگشت ناگهانی یا اضافهبار، از بکاستاپها و کلاچهای یکطرفه در گیربکس سنگین نوارهای شیبدار، بالابرها یا جرثقیلها استفاده میشود. محدودکنندههای گشتاور و کوپلینگهای ایمنی مانند فیوز عمل میکنند و در شرایط بار بیش از حد، درایو را قطع میکنند تا از گیربکس و تجهیزات پاییندست محافظت شود.

کوپلینگ های گیربکس سنگین

در کاربردهای سنگین، کوپلینگ مطمئن بین موتور و گیربکس ضروری است تا گشتاور بالا منتقل شود، ناهمراستایی جبران گردد و ارتعاشات یا شوکها جذب شوند. کوپلینگهای دندهای با دندانههای محدب روی هاب و غلاف بهطور گسترده استفاده میشوند چون ظرفیت گشتاور بسیار بالا دارند، اجازه ناهممحوری جزئی میدهند و بار را بهطور یکنواخت توزیع میکنند.

کوپلینگهای دیسکی صلب، فکی (Jaw) و انعطافپذیر (مانند الاستومری) زمانی به کار میروند که نیاز به سختی پیچشی دقیق، کنترل لقی، میرا کردن ارتعاش یا محدود کردن گشتاور وجود داشته باشد.

لوازم نصب

بازوهای گشتاور و کوپلینگهای انعطافپذیر معمولاً برای جذب ناهممحوری، کاهش ضربات و اطمینان از واکنش صحیح گشتاور در گیربکسهای شافتمونت یا سیارهای استفاده میشوند.

انواع گیربکس صنعتی سنگین

گیربکس خورشیدی

گیربکس خورشیدی از یک چرخدنده خورشیدی در مرکز، چند چرخدنده سیارهای روی کریر و یک چرخدنده رینگی تشکیل میشود. بار میان چندین چرخدنده سیارهای تقسیم میشود و همین موضوع چگالی گشتاور بالایی در ابعاد کوچک ایجاد میکند. ترکیب چند مرحلهای هم باعث میشود سرعت خروجی تا حد قابل توجهی کاهش پیدا کند.

به دلیل توزیع بار و طراحی فشرده، این نوع گیربکس برای کاربردهای سنگین با نسبت تبدیل بالا و ضربههای شدید مانند آسیابها، پرسهای سنگین و جرثقیلهای بزرگ ایدهآل است. البته پیچیدگی طراحی، هزینه بالا و نیاز به خنککاری، چالشهای اصلی این مدل محسوب میشوند.

گیربکس حلزونی

در گیربکس حلزونی یک مارپیچ، چرخدنده حلزونی را روی محور غیرهمراستا میگرداند. این ساختار امکان دستیابی به نسبتهای تبدیل بالا در یک مرحله و مقاومت ذاتی در برابر برگشت بار را فراهم میکند. این نوع گیربکس بیشتر در موقعیتیابیهای آهسته، کاهندههای کمکی یا نوار نقالههای با بار متوسط تا سنگین به کار میرود.

در گشتاورهای سنگین و پیوسته، صنایع ترجیح میدهند از گیربکسهای هلیکال، هلیکال مخروطی یا خورشیدی استفاده کنند که ظرفیت حرارتی بالاتری دارند.

گیربکس هلیکال شافت مستقیم

در این نوع گیربکس از چرخدندههای هلیکال استفاده میشود که دندانهها با زاویه نسبت به محور برش خوردهاند. این طراحی موجب میشود در هر لحظه بیش از یک دندانه درگیر شود. در نتیجه حرکت نرمتر، توان انتقالی بالاتر و صدای کمتر نسبت به دندههای مستقیم حاصل میشود. در صنایع سنگین، گیربکس هلیکال شافت مستقیم در کانوایرها، آسیابهای بالمیل و محرکهای پرقدرت به کار میرود.

گیربکس هلیکال پینیون

گیربکس هلیکال کرانویل پینیون یا مخروطی جهت انتقال نیرو را تغییر میدهد و معمولاً زاویهای 90 درجه ایجاد میکند. این انتقال با چرخدندههای مخروطی یا ترکیب مخروطی هلیکال انجام میشود. چرخدندههای مارپیچ مخروطی با دندانههای خمیده درگیری تدریجی دارند و نوع هیپوئید با جابجایی محور، سطح تماس بیشتری ایجاد کرده و انعطاف طراحی را افزایش میدهد.

این ساختار امکان طراحی فشرده با زاویه مناسب را فراهم میکند و نوع هلیکال مخروطی با درگیری نرمتر ظرفیت باربری بیشتری دارد. گیربکسهای هلیکال مخروطی در صنایع معدنی، تجهیزات جابهجایی مواد و ماشینآلاتی با محدودیت فضایی بهکار میروند. در این گونه کاربردها، گیربکس سنگین حلزونی داغ میکند و طراحی هلیکال ساده هم پاسخگو نیست.

گیربکس شافت موازی

گیربکس شافت موازی یا گیربکس آویز با دندانههای زاویهدار طراحی میشود تا چندین جفت دنده بار را همزمان تقسیم کنند. این ساختار راندمان بالا، درگیری نرم و مقاومت مناسب در برابر خستگی خمشی و تماسی ایجاد میکند. در طراحیهای سنگین، دندههای گیربکس سنگین شافت موازی سختکاری عمیق میشوند و شافتها و یاتاقانها ابعاد بزرگتری دارند.

گیربکس سایکلو

در این نوع گیربکس صنعتی سنگین، یک ورودی خارج از مرکز قرار دارد که دیسکهای سایکلوئیدی را در مقابل چرخدنده رینگی به حرکت درمیآورد و انتقال گشتاور از طریق پینها یا رولرهای سختکاریشده خروجی انجام میشود. این طراحی بکلش بسیار کم، سختی پیچشی بالا، ابعاد فشرده و مقاومت استثنایی در برابر ضربه فراهم میکند.

تمرکز بار روی تماسهای غلتشی و توزیع آن میان چندین لوب، امکان تحمل اضافهبار لحظهای تا حدود 500 درصد ایجاد میکند. گیربکس صنعتی سنگین سایکلو در اتصالات رباتیک سنگین، درایوهای ایندکسینگ، همزنها، کانوایرها و وظایف صنعتی دشوار با محدودیت فضا و نیاز به دقت بالا کاربرد دارد.

گیربکس شافتمونت هلیکال (SMR)

این مدل گیربکس سنگین، زیرمجموعهای از گیربکسهای هلیکال موازی است که مستقیم روی شافت محرک نصب میشود و نیاز به پایه یا کوپلینگ جداگانه ندارد. در نسخههای سنگین، بازوی عکسالعملی با سیستم بکاستاپ، آببندهای مقاوم و تجهیزات خنککاری و پایش هم اضافه میشوند تا در شرایط غبارآلود و بار سنگین دوام بیاورد. این گیربکسها بیشتر در نوار نقالهها، فیدرها و الواتورهای سطلی به کار میروند.

نحوه انتخاب گیربکس سنگین

اهمیت انتخاب صحیح گیربکس سنگین کار در هر پروژه بسیار بالاست و به عوامل متعددی بستگی دارد که باید بهدقت بررسی و اندازهگیری شوند. مواردی که در این بخش بررسی میکنیم، بخشی از المانهایی هستند که کارشناسان ما در حین مشاوره برای خرید گیربکس صنعتی سنگین در نظر میگیرند و باید به خوبی بدانید هریک به چه معناست و چه استانداردی دارد.

تعیین وظیفه و طیف بار

اولین مرحلهای که در فرایند انتخاب گیربکس صنعتی باید طی شود، تعیین وظیفه واقعی سیستم است. در ابتدای کار بایست مشخص کنید که هرکدام از پارامترهای زیر، در چه حدی لازم خواهد بود.

- ثبات یا تغییرپذیری بار،

- تعداد دفعات استارت در ساعت،

- معکوس شدن جهت حرکت،

- نحوه واکنش به گیرکردن یا شوکهای احتمالی.

این دادهها باید با استفاده از روشهای معتبر مانند استاندارد ISO 6336 برای چرخدندههای استوانهای یا شیوههای رتبهبندی AGMA به فاکتورهای محاسباتی تبدیل شوند. این کار باعث میشود شوک و نوسانات بهعنوان عوامل واقعی در گشتاور طراحی لحاظ شوند.

یکی دیگر از پارامترهای مهم در انتخاب گیربکس سنگین، ضریب کار (SF) است. این فاکتور یک حاشیه اطمینان کلی است که بر اساس شدت کارکرد محسوب میشود. راهنماهای صنعتی معمولاً کاربردها را به بازههای SF مرتبط میکنند. تعداد استارت بالا، دمای زیاد یا آلودگی محیطی همگی به افزایش مقدار این فاکتور منجر میشوند.

نسبت دنده گیربکس صنعتی سنگین

در گیربکس صنعتی، نسبت دنده بیانگر نسبت سرعت ورودی به خروجی است و تعادل اساسی میان سرعت و گشتاور را تعیین میکند. نسبت دنده معمولاً طبق این فرمول تعریف میشود.

که در این فرمول، n موتور همان سرعت ورودی موتور است و n متحرک، به خروجی مورد نیاز اشاره دارد. اصولاً هرچه نسبت دنده بیشتر باشد، سرعت خروجی کمتر است اما گشتاور بیشتری خواهد داشت. در مقابل با پایین آمدن نسبت دنده، سرعت بیشتر با گشتاور کمتر به دست خواهد آمد.

برای انتخاب نسبت دنده گیربکس سنگین، ابتدا سرعت خروجی موردنظر را مشخص کنید. بهعنوان مثال الکتروموتوری با 1500 دور در دقیقه که بار 50 دور در دقیقه را میچرخاند، نسبت i = 30 خواهد داشت.

سپس باید گشتاور اسمی را با استفاده از رابطه زیر محاسبه کنید:

که در آن P توان بر حسب کیلووات و n سرعت خروجی بر حسب دور در دقیقه است. این مقدار، گشتاور پایهای است که گیربکس باید تأمین کند.

در ادامه باید این مقدار را با شرایط واقعی تطبیق داد. برای این منظور، گشتاور را باید در راندمان گیربکس (کمتر از یک) و فاکتورهای کاربردی و ضریب کار ضرب کنید. در نظر داشته باشید که نسبتهای بالاتر و سرعتهای کمتر موجب افزایش تلفات داخلی و گرمایش بیشتر میشوند، لذا انتخاب نسبت باید میان استحکام و ظرفیت حرارتی تعادل ایجاد کند.

استحکام و طول عمر بر اساس استانداردها

مقاومت خمشی و خستگی تماسی دندهها باید طبق استاندارد ISO 6336 یا ANSI/AGMA 2001 بررسی شود. این روشها تنشهای مجاز، ضریب ایمنی و عمر طراحیشده را برای طیف بار، جنس و هندسه مشخص میکنند و شامل کنترلهای مربوط به خراشیدگی یا میکروپیتینگ بر اساس دستورالعمل AGMA 925 در روانکاری هستند. همین دقت باید در شافتها و خارها هم اعمال شود تا کل مجموعه عمر مورد انتظار را با حاشیه اطمینان کافی پوشش دهد.

ظرفیت حرارتی

گاهی اوقات شاید گیربکس سنگین صنعتی از نظر استحکام تأیید شود، اما همچنان در معرض خطر داغ شدن قرار بگیرد. ظرفیت حرارتی باید طبق روش تراز حرارتی ISO/TR 14179 یا AGMA ISO 14179-1 محاسبه شود. این روش دمای محیط را حدود 25 درجه سانتیگراد و حداکثر دمای کارتل روغن را 95 درجه سانتیگراد در نظر میگیرد و شرایط محل نصب به آن اضافه میشود.

اگر تلفات محاسبهشده از میزان دفع حرارت بیشتر باشد، باید به فکر پوسته بزرگتر، سیستم روانکاری اجباری، خنککننده یا تغییر نسبت و سرعت باشید.

یاتاقانها، شافتها و بارهای جانبی

یاتاقانها باید بر اساس عمر L10 در شرایط واقعی بار و سرعت انتخاب شوند و صرفاً مقادیر کاتالوگی کافی نیستند. استاندارد ISO 281 یا معادل ارائهشده توسط تولیدکنندگان یاتاقان باید ملاک بررسی قرار بگیرد تا عمر انتخابشده با شرایط کار و برنامه نگهداری هماهنگ باشد.

گیربکسهای سنگین معمولاً به یاتاقانهای بزرگتر، پوستههای مستحکمتر و آببندی بهتر نیاز دارند تا ضخامت فیلم روانکار حفظ شود و آلودگی وارد نشود. بارهای جانبی ناشی از پولیها یا کوپلینگها باید با محدودیتهای تعیینشده توسط سازنده تطبیق داده شوند.

محیط، آببندی و روانکاری

گردوغبار، رطوبت یا مواد شیمیایی نوع آببند و روغن را تعیین میکنند. در شرایط سخت باید از سیلهای تقویتشده، فیلترهای جانبی، هواکشهای رطوبتگیر و سیستمهای روانکاری اجباری با کنترل جریان، فشار و دما استفاده کرد. روشهای ارزیابی حرارتی مستقیماً دمای کارتر را به طول عمر مرتبط میدانند.

کنترل، پایش و حفاظت

برای افزایش زمان کارکرد مداوم، تجهیز درایوهای حیاتی به ابزارهای پایش الزامی است. دمای یاتاقان و روغن، ارتعاش و موقعیت یا سرعت شافت باید کنترل شود. در صنایع فرایندی، استاندارد API 613 روانکاری تحت فشار، پاشش روغن روی دندهها و حسگرهای API 670 را برای گیربکسهای خاص الزامی میداند. استفاده از این رویکرد در قطارهای کاری سنگین ریسک خرابی را بهطور قابل توجهی کاهش میدهد.

دینامیک، هممحوری و فونداسیون

ارزیابی ظرفیت استاتیک نقش مهمی در انتخاب و خرید گیربکس سنگین صنعتی دارد، اما بخش دینامیک را نیز باید درنظر گرفت. باید سازگاری پیچشی کل سیستم شامل موتور، کوپلینگ، گیربکس و ماشین تأیید شود.

باید چک کنید که کیفیت فونداسیون و دقت همراستایی با مفروضات طراحی مطابقت داشته باشد. ناهماهنگی و ضعف پایهها خستگی یاتاقان و دنده را تسریع میکند، حتی اگر ظرفیت محاسباتی مناسب باشد.

تناسب توپولوژی

انتخاب معماری باید متناسب با چگالی گشتاور، تغییر جهت حرکت، نسبت تبدیل، مقاومت در برابر ضربه و محدودیت ابعادی باشد. گیربکس خورشیدی برای گشتاورهای بسیار بالا و نسبتهای زیاد مناسب است. گیربکس هلیکال و کرانویل پینیون راندمان و ظرفیت باربری عالی در انتقال زاویهدار دارند. گیربکس سنگین هلیکال موازی برای کارکرد پیوسته و هممحور کاربرد دارد. در هر انتخابی، ارزیابی بر اساس استانداردهای ISO/AGMA انجام شود و طول عمر حرارتی و یاتاقان متناسب با شرایط کاری واقعی دوباره بررسی گردد.

بهترین برندهای گیربکس صنعتی سنگین

اگر در حال طی فرایند انتخاب پیش از خرید گیربکس صنعتی سنگین هستید، بعد از تعیین پارامترهای عملکردی و شرایط کاری بایست تصمیم بگیرید که در میان برندهای متعدد بازار، کدام یک را انتخاب کنید. با توجه به شرایط اقتصادی و تحریمهای غالب، این تصمیم بایست با توجه و حساسیت مضاعفی اتخاذ شود که از لحاظ سرمایه، دسترسی به پشتیبانی و سرویس به مشکل برنخورید.

در لیست گیربکسهای صنعتی عرضه شده توسط آتور صنعت، انواع مختلفی از گیربکس سنگین صنعتی در مدلهای معرفی شده موجود هستند که بسته به نوع کاربری مطلوب، میتوانند برای شما مناسب باشند. البته عنایت داشته باشید که نمیتوان صرفاً یک مدل را بهترین گیربکس سنگین صنعتی معرفی کرد و انتخاب نهایی، باید با مشورت متخصص و توجه به نیازهای عملیاتی انجام بگیرد.

در جدول زیر میتوانید برخی از پرفروشترین مدلهای گیربکس صنعتی سنگین را مشاهده فرمایید که فیدبکهای مثبت از سوی کاربران دریافت کردهاند.

| مدل گیربکس | گشتاور (نیوتنمتر) | نسبت تبدیل |

| گیربکس آویز SEW سری F | 18,000 | 3.77 تا 281.71 |

| شافت مستقیم SEW | 18,000 | 3.21 تا 289.74 |

| گیربکس خورشیدی رجیانا | 2,400,000 | 1 تا 200, 1 تا 2000 بسته به تیپ |

| گیربکس خورشیدی ایلماز سری P | 50,000 | 3 تا 3,000 |

| گیربکس خورشیدی بونفیلیولی | تا 1,400,000 | 3.4 تا 5,234 |

| گیربکس خورشیدی اصفهان دور متغیر سری SH | تا 400,000 | 4 تا 2,000 |

| گیربکس کرانویل موتوواریو سری B-BA | 13,000 | 5.71 تا 187.24 |

| گیربکس کرانویل ایلماز سری K | 15,000 | 5 تا 139 |

| گیربکس کرانویل SITI سری BH | تا 14,000 | 2 تا 291 |

نکات نگهداری گیربکس صنعتی سنگین

انتخاب روانکار و کنترل ویسکوزیته

در انتخاب روغن برای گیربکس صنعتی سنگین، برند چندان مطرح نیست. معیار شما باید مطابقت محصول با وظیفه، دما و فشار تجهیز باشد. در گیربکسهای سنگین، روغنهای دارای افزودنیهای EP یا روغنهای سنتتیک PAO معمولاً عملکرد بهتری نسبت به روغنهای استاندارد دارند.

اصل مهم، ویسکوزیته در دمای عملیاتی است. ویسکوزیته درست، فیلم محافظ زیر بار به وجود میآورد بدون آنکه موجب داغی بیشازحد یا کمبود روغن در یاتاقانها شود. همیشه از گریدهای مورد تأیید سازنده استفاده کنید و مشخصات روانکار شامل شاخص ویسکوزیته، افزودنیها و برگه داده تأمینکننده را همراه با اطلاعات طراحی گیربکس ثبت نمایید.

پاکیزگی روغن و مدیریت آلودگی

ذرات بسیار کوچک دنده و یاتاقانها را سریعتر از انتظار فرسوده میکنند. باید هدف پاکیزگی ISO 4406 (مانند 18/16/13 برای گیربکسهای صنعتی) رعایت شود. همه روغنهای ورودی باید دو کد ISO بهتر از هدف فیلتر شوند. استفاده از فیلتر مدار بسته، هواکشهای رطوبتگیر و پایشگر ذرات ضروری است.

همزمان با کد ISO باید غلظت فلزات سایش مثل Fe و Cu را هم کنترل کنید چون بالا رفتن سطح فلزات در حالیکه کد ثابت مانده، نشانه آسیب زودهنگام است.

پایش و روندسنجی ارتعاش

بر اساس استاندارد ISO 20816-3 ارتعاش گیربکس سنگین کار صنعتی در نواحی پذیرش، هشدار و آلارم را طبقهبندی کنید. اندازهگیری سرعت کلی و تحلیل فرکانس مش دنده و سایدبندها اهمیت دارد. همیشه در شرایط بار و نصب مشابه اندازهگیری کنید تا روندها قابل اعتماد باشند. همبستگی افزایش دامنه سایدبند با مشاهده ذرات جدید در روغن باید فورا بازرسی شود.

تماس دنده، لقی و انضباط بازرسی

هر تعمیر یا اورهالی باید شامل بررسی الگوی تماس، اندازهگیری لقی و کنترل راند-اوت بر اساس تلرانسهای اولیه سازنده باشد. تغییر یا عدم تطابق الگوی تماس باعث تسریع خستگی و پوستهریزی میشود. نتایج باید در حالت سرد و در صورت امکان در حالت گرم ثبت شوند. از متخصصان معتبر تحت لیسانس شرکت سازنده بخواهید برنامه آزمون بازرسی ارائه بدهند و به گزارشهای سطحی اکتفا نکنید.

تعادل حرارتی و عملکرد سیستم روانکاری

حرارت زیاد، خیلی بیشتر از اضافه بار گشتاور باعث استهلاک گیربکس صنعتی میشود. سیستم روانکاری را مانند یک واحد فرایندی ببینید. ظرفیت پمپ، افت فشار فیلتر، ΔT خنککننده و جریان بازگشت روغن باید در بار کامل کنترل شوند.

اگر دمای کارتر در بار ثابت بهمرور افزایش یابد، احتمالاً با مشکل ویسکوزیته زیاد روغن یا خنککاری ضعیف مواجه هستید. تغییرات دمایی را نسبت به محیط ثبت کنید و در صورت افزایش غیرعادی، بلافاصله اقدام به بازرسی کنید.

استراتژی آببندی برای محیطهای سخت

در شرایط پر گردوغبار، مرطوب یا ساینده باید از کیتهای آببندی تکونایت یا لابیرنتی استفاده کرد. هواکشها باید هنگام تغییر شاخص اشباع تعویض شوند و منتظر نمانید که تایم سرویس فرا برسد. پس از هر بار بررسی یا تعویض آببندی، نمونهگیری از روغن طی 72 ساعت الزامی است.

بار یاتاقان، هممحوری و بارهای بیش از حد

حتی یک قطار دندهای هم زیر فشار بیشازحد یا ناهماهنگی یاتاقانها، دچار خرابی میشود. محاسبات عمر ISO 281 / L10 باید انجام شوند. چک کنید که پایه و فوندانسیون تخت و قرص باشند، کوپلینگها همراستا و در شرایط خوبی قرار داشته باشند و کشش تسمه در حد مناسبی قرار بگیرد. همزمانی سه علامت ارتعاش غیرعادی، افزایش دما و بالا رفتن فلزات در روغن نشانهای است که باید فوراً عیب یابی شود.

جمع بندی

وجه تسمیه گیربکس صنعتی سنگین، صرفاً از این رو نیست که به طور بالقوه ابعاد بزرگتری دارد یا بارهای سنگینتری را هندل میکند. این سیستم، سامانهای دقیق با قابلیت اطمینان بالاست که به منظور حمل بارهای شدید و حفظ ظرفیت گشتاور در شرایطی طراحی میشود که هر لحظه توقف، هزینههای مالی قابلتوجهی به همراه دارد.

در چنین تجهیزی، تمام اجزا بر پایه محاسبات مهندسی، روشهای استاندارد بینالمللی انتخاب و کنترل میشوند و در گزینش همگی آنها، سناریوهای خرابی درنظر گرفته میشود. پارامترهایی مثل کیفیت متریال، عملیات حرارتی، ساختار روانکاری، تعادل حرارتی، و کنترل انحراف شافت و دنده، همگی از جمله مواردی هستند که پیش از خرید گیربکس صنعتی سنگین و در حین کاربری، باید مورد توجه قرار بدهید و مستندات کافی از هریک تهیه کنید.

طبعاً خطا در انتخاب گیربکسهای سنگین میتواند پیامدهایی بسیار جدیتر از مدلهای معمولی داشته باشد. به همین دلیل مشورت با متخصصان پیش از خرید ضروری است تا انتخابی مطمئن و اقتصادی انجام شود. اگر بابت استعلام قیمت گیربکس سنگین، بررسی گواهیها، تحلیل بروشورها، محاسبات یا معیارهای پذیرش نیاز به راهنمایی دارید، میتوانید با کارشناسان آتور صنعت در تماس باشید. همکاران ما از طریق پلتفرمهای آنلاین یا تلفنی (با شماره گیری 03132004 در ساعات اداری) پاسخگوی شما عزیزان خواهند بود.

سؤالات متداول گیربکس صنعتی سنگین

- گیربکس سنگین چیست و چه تفاوتی با گیربکسهای معمولی دارد؟ گیربکس سنگین برای انتقال گشتاور بالا و کار در شرایط سخت طراحی میشود. برخلاف گیربکسهای معمولی، دارای یاتاقان و چرخدنده تقویتشده و ظرفیت حرارتی بالاتری است.

- چه انواعی از گیربکسهای سنگین در صنایع به کار میروند؟ انواع پرکاربرد شامل گیربکسهای هلیکال شافت مستقیم، شافت موازی، هلیکال کرانویل، خورشیدی و سیکلوئیدی هستند که هرکدام برای کاربردهای خاص مانند نوار نقاله، آسیاب، پرس، بالابر یا تجهیزات معدنی استفاده میشوند.

- گیربکس سنگین هلیکال بهتر است یا خورشیدی؟ انتخاب بستگی به کاربرد شما دارد. گیربکس سنگین صنعتی هلیکال برای انتقال مداوم و پایدار در نوار نقاله و خطوط تولید مناسبتر است، گیربکس خورشیدی برای گشتاور بسیار بالا در فضای کوچک ترجیح داده میشود.

- عوامل مؤثر بر طول عمر گیربکس سنگین کداماند؟ کیفیت ساخت و متریال، انتخاب صحیح روانکار، کنترل دما، بارگذاری مطابق ظرفیت، جلوگیری از آلودگی و ارتعاش، و نگهداری منظم مهمترین عوامل افزایش طول عمر گیربکس سنگین محسوب میشوند.

- چگونه گیربکس سنگین مناسب برای یک پروژه انتخاب کنیم؟ ابتدا سرعت و گشتاور موردنیاز محاسبه میشود، سپس نوع بار، شرایط محیطی، نسبت تبدیل، راندمان حرارتی، فضای نصب و برند معتبر بررسی میگردد تا انتخابی مطمئن و اقتصادی انجام شود.

- راندمان گیربکس سنگین چقدر است و چه تاثیری بر بهرهوری دارد؟ راندمان گیربکسهای سنگین هلیکال یا خورشیدی معمولاً بالای 95 درصد است. راندمان بالاتر اتلاف انرژی را کاهش داده، حرارت کمتر تولید میکند و موجب افزایش بهرهوری و کاهش هزینههای عملیاتی میشود.