وقتی صحبت از گیربکس صنعتی میشود، یکی از واژههایی که زیاد به گوش میرسد «لقی» یا همان Backlash است. لقی در واقع همان فضای خالی کوچکی است که بین دندانههای چرخدنده وجود دارد و باعث میشود حرکت آنها روان و بدون قفلشدگی ادامه پیدا کند. این مفهوم شاید در نگاه اول یک مشکل به نظر برسد؛ اما در واقع بخشی ضروری از طراحی گیربکسهاست؛ چون به روانکاری بهتر، جبران خطاهای تولید و جلوگیری از تنشهای اضافی کمک میکند.

اهمیت این موضوع زمانی روشن میشود که بدانیم اگر لقی از محدوده استاندارد خارج شود، میتواند منجر به صداهای غیرعادی، لرزش و حتی خرابی پرهزینه قطعات شود. در ادامه این مقاله قدمبهقدم بررسی میکنیم که لقی در گیربکس صنعتی دقیقاً چیست، چرا به وجود میآید و چه روشهایی برای کنترل و رفع آن وجود دارد.

درک عمیق لقی در گیربکس صنعتی: تعریف، اهمیت و نقش بکلش

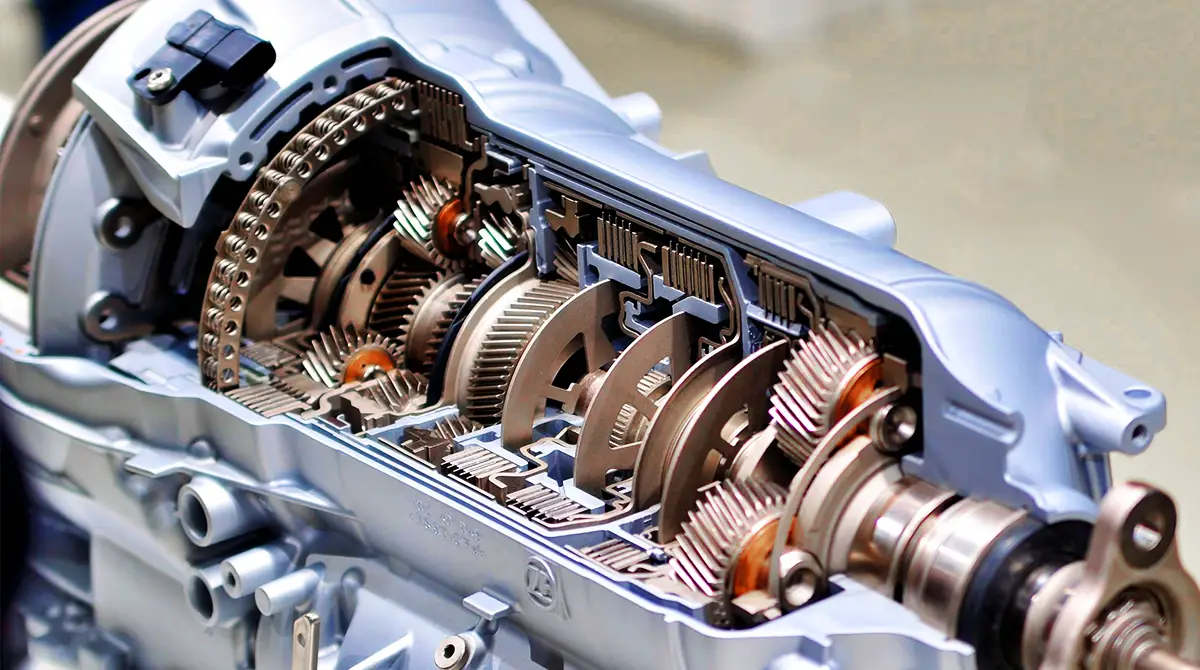

گیربکس صنعتی قلب بسیاری از تجهیزات مکانیکی است و نقش کلیدی در انتقال توان و کنترل حرکت دارد. در چنین سیستمی، مفهومی به نام لقی در گیربکس صنعتی وجود دارد که شاید در نگاه اول یک ایراد به نظر برسد؛ اما در واقع بخش جدانشدنی از طراحی درست گیربکس محسوب میشود. لقی یا همان بکلش (Backlash) به فاصله یا فضای خالی میان دندانههای درگیر اشاره دارد؛ فضایی که باعث میشود چرخدندهها بتوانند آزادانه و بدون گیرکردن با یکدیگر حرکت کنند.

نکته مهم این است که لقی صرفاً یک نقص یا علامت خرابی نیست و وجود آن برای عملکرد پایدار گیربکس ضروری است. دستکم سه دلیل کلیدی برای این ضرورت وجود دارد:

- جلوگیری از قفل شدن چرخدندهها در هنگام تغییر جهت یا تحت فشارهای ناگهانی

- ایجاد بستر مناسب برای روانکاری مؤثر و کاهش اصطکاک بین سطوح تماس

- پوشش دادن نوسانات حرارتی و خطاهای کوچک ساخت که در فرآیند تولید اجتنابناپذیر هستند

با توجه به این موارد میتوان گفت که اهمیت لقی در گیربکس صنعتی بسیار فراتر از یک اصطلاح فنی ساده است. درک درست این فضا به مهندسان و تکنسینها کمک میکند تا بین لقی لازم و لقی بیشازحد تمایز قائل شوند.

مفهوم بکلش (Backlash) در گیربکس صنعتی چیست؟

باید گفت لقی در گیربکس صنعتی یا همان بکلش گیربکس به فاصله یا حرکت آزادی گفته میشود که بین دو دنده درگیر وجود دارد. وقتی یک چرخدنده جهت حرکت خود را تغییر میدهد، این فضای خالی باعث میشود کمی حرکت بدون انتقال نیرو رخ دهد. این موضوع در واقع یک بخش طراحیشده و ضروری است.

وجود این فضای کوچک به دندهها اجازه میدهد بدون قفل شدن و ایجاد تنشهای ناگهانی کار کنند. همچنین بکلش نقش مهمی در روانکاری ایفا میکند؛ زیرا فضایی برای ورود و توزیع یکنواخت روغن بین سطوح تماس ایجاد میکند. البته مقدار این لقی باید کنترلشده باشد؛ چرا که اگر بیشازحد شود، دقت سیستم پایین میآید و ممکن است ارتعاش یا صدا ایجاد کند؛ بنابراین بکلش را میتوان تعادلی ظریف میان آزادی حرکت و دقت مکانیکی دانست.

چرا وجود لقی در گیربکس صنعتی حیاتی است؟

درک اهمیت لقی در گیربکس صنعتی زمانی ممکن میشود که بدانیم نبود آن چه مشکلاتی به همراه دارد. اگر چرخدندهها بدون هیچ فاصلهای به هم فشرده شوند، احتمال قفل شدن، شکست دندانه و افزایش استرس مکانیکی بالا میرود. این فاصله کنترلشده در عمل به چند دلیل حیاتی است:

ایجاد شرایط مناسب برای روانکاری بهینه؛ روغن بهخوبی در میان دندهها نفوذ کرده و از سایش جلوگیری میکند.

جذب انبساط حرارتی قطعات؛ وقتی دما تغییر میکند، فلزات منبسط یا منقبض میشوند و این فضای خالی جلوی فشار اضافی را میگیرد.

جبران تلرانسهای ساخت و مونتاژ؛ هیچ فرایند تولیدی کاملاً بدون خطا نیست و لقی، حاشیهای برای این نواقص فراهم میکند.

شناسایی عوامل مؤثر بر لقی در گیربکس صنعتی و ریشهیابی علل ایجاد آن

یکی از اصلیترین موضوعاتی که باید هنگام بررسی علت لقی گیربکس صنعتی در نظر گرفت، عوامل متعددی است که میتوانند این پدیده را ایجاد یا تشدید کنند. شناخت درست این عوامل به تکنسینها کمک میکند تا پیش از وقوع مشکلات بزرگتر، اقدامات پیشگیرانه انجام دهند. برخی از مهمترین عوامل موثر بر لقی گیربکس عبارتاند از:

- خطاهای طراحی اولیه: اگر در مرحله طراحی، لقی در گیربکس صنعتی بهدرستی محاسبه نشود (چه بیشازحد و چه کمتر از مقدار لازم)، تعادل سیستم از بین میرود.

- خطاهای ماشین کاری چرخدندهها: دقت پایین در فرآیند برش یا پرداخت باعث میشود ابعاد دندهها دقیق نباشند و لقی به شکل نامناسبی افزایش یا کاهش یابد.

- سایش دندههای گیربکس: استفاده طولانیمدت یا بارگذاری سنگین به مرور باعث خوردگی دندانهها شده و لقی را بیشتر میکند.

- مونتاژ نادرست: کوچکترین خطا در همترازی محورها یا نصب اجزا، فضای آزاد بیشازحدی بین دندهها ایجاد میکند.

- مواد بیکیفیت: استفاده از آلیاژهای ضعیف یا نامناسب، سرعت فرسودگی را افزایش میدهد.

- شرایط عملیاتی نامناسب: دماهای بالا، لرزشها یا اعمال بار بیشازحد، فشار غیرعادی به چرخدندهها وارد کرده و منجر به تغییر شکل و افزایش لقی میشود.

- روانکاری ناکافی یا نامناسب: نبود روغن کافی یا استفاده از روانکار بیکیفیت اصطکاک را بالا برده و فرآیند فرسایش را تسریع میکند.

هر یک از این موارد میتواند بهطور مستقیم یا غیرمستقیم به لقی در گیربکس صنعتی منجر شود.

نقش خطاهای تولید و مونتاژ در بروز لقی گیربکس

یکی از دلایل شایع افزایش لقی در گیربکس صنعتی، بروز خطاهای ماشین کاری چرخ دنده در فرآیند تولید است. وقتی دندانهها بهطور دقیق و با تلرانسهای استاندارد تراشیده نشوند، فضای خالی غیرطبیعی به وجود میآید. همچنین در هنگام مونتاژ اگر همترازی محورها بهدرستی رعایت نشود یا قطعات با دقت کافی جا نیفتند، لقی بیشتر از مقدار مجاز خواهد شد.

این مشکلات ممکن است از همان ابتدای کار وجود داشته باشند و باعث شوند گیربکس حتی در شرایط نرمال هم عملکرد ایدهآل نداشته باشد. در نهایت، نتیجه این خطاها کاهش بازده، افزایش صدا و کوتاه شدن عمر مفید گیربکس است؛ بنابراین کنترل دقیق کیفیت در مراحل ساخت و مونتاژ، نقشی اساسی در جلوگیری از بروز لقی دارد.

سایش و فرسودگی دندهها؛ پیامدهای کارکرد درازمدت

با گذر زمان و استفاده مداوم، سایش دندههای گیربکس اجتنابناپذیر است. این سایش که به دلیل بارهای سنگین، روانکاری ضعیف یا حتی خوردگی شیمیایی ایجاد میشود به تدریج سطح تماس دندهها را نازکتر کرده و باعث افزایش لقی در گیربکس صنعتی میگردد.

علائمی مانند ایجاد صداهای غیرعادی، افزایش دمای کاری و کاهش راندمان از نشانههای واضح سایش هستند. این وضعیت اگر بهموقع شناسایی نشود به خرابی گستردهتر و هزینههای تعمیر سنگین منجر خواهد شد. به همین دلیل بازرسیهای دورهای و نگهداری منظم اهمیت ویژهای در کاهش ریسک ناشی از سایش دارد.

عوامل پنهان؛ تأثیر طراحی، روغنکاری و نیروهای خارجی

همیشه عوامل آشکار باعث لقی نمیشوند؛ برخی مسائل پنهان نیز نقش مهمی دارند. برای مثال طراحی نامناسب دندهها که از ابتدا لقی مناسب را در نظر نگیرد، میتواند مشکلساز شود. علاوه بر آن، روانکاری ناکافی یا استفاده از روغنهای بیکیفیت موجب افزایش اصطکاک و در نتیجه سایش سریعتر خواهد شد.

از سوی دیگر شرایط عملیاتی خارج از محدوده طراحی، مثل وارد شدن بارهای ضربهای یا ارتعاشات غیرعادی بهتدریج به افزایش لقی در گیربکس صنعتی منجر میشوند. برای پیشگیری بهتر است هم طراحی و انتخاب قطعات با دقت انجام شود، هم در زمان بهرهبرداری از روانکارهای استاندارد و سیستم پایش وضعیت استفاده گردد. این نگاه جامع کمک میکند تا مشکلات ناشی از عوامل پنهان به حداقل برسد.

آشنایی با انواع لقی گیربکس صنعتی و روشهای محاسبه دقیق

برای شناخت بهتر انواع لقی گیربکس صنعتی، باید بدانیم که این فاصله یا حرکت آزاد میتواند در شکلهای متفاوتی ظاهر شود. هر کدام از این لقیها اثر خاصی بر عملکرد گیربکس صنعتی دارند و روش محاسبه آنها نیز تفاوتهایی دارد. پنج نوع اصلی لقی در گیربکس صنعتی که بیشتر مورد توجه قرار میگیرند عبارتاند از:

- لقی محیطی (Circumferential Backlash): فاصله خطی میان دندانهها در جهت محیطی چرخدنده.

- لقی نرمال (Normal Backlash): فاصله عمود بر سطح دندانهها که در امتداد خط تماس اندازهگیری میشود.

- لقی زاویهای (Angular Backlash): زاویهای که شفت خروجی قبل از انتقال نیرو طی میکند.

- لقی شعاعی (Radial Backlash): فاصله شعاعی بین دندانهها در محورهای موازی.

- لقی محوری (Axial Backlash): حرکت آزاد در راستای محور چرخدندهها.

اگر به دنبال اطلاعات کاملتر درباره ساختار، انواع و کاربردهای گیربکس صنعتی هستید پیشنهاد میکنیم مقاله جامع ما در این زمینه را مطالعه کنید.

مروری بر دستهبندیهای اصلی لقی گیربکس (محیطی، نرمال، زاویهای، شعاعی و محوری)

در عمل، هر یک از انواع لقی در گیربکس صنعتی ویژگی خاص خود را دارند:

- لقی محیطی: روی حرکت خطی دندانهها اثر دارد و با مشاهده خلاصی در محیط چرخدنده تشخیص داده میشود.

- لقی نرمال: معمولاً برای بررسی تماس صحیح دندانهها کاربرد دارد و به کیفیت ماشینکاری حساس است.

- لقی زاویهای: بیشتر در سیستمهای دقیق مانند CNC اهمیت دارد و بر دقت موقعیتیابی تأثیر مستقیم میگذارد.

- لقی شعاعی: به جابهجایی شعاعی مرتبط است و در گیربکسهایی که محورهای موازی دارند اهمیت پیدا میکند.

- لقی محوری: حرکت آزاد در راستای محور را نشان میدهد و اغلب در گیربکسهای با بار محوری بالا دیده میشود.

شناخت این دستهبندیها به مهندسان کمک میکند تا هنگام عیبیابی، بدانند هر نوع لقی چه پیامدهایی برای عملکرد سیستم دارد. برای مثال در رباتیک صنعتی، لقی زاویهای کوچکترین خطا میتواند به کاهش دقت دستگاه منجر شود.

چگونگی اندازهگیری و محاسبه لقی گیربکس با ابزارهای دقیق

برای کنترل و ارزیابی عملکرد، محاسبه لقی در گیربکس صنعتی با ابزارهای دقیق ضروری است. متداولترین ابزارها عبارتاند از:

- دایال ایندیکاتور (Dial Indicator): برای سنجش لقی زاویهای و محیطی

- فیلر گیج (Feeler Gauge): برای بررسی فاصله بین دندانهها

- میکرومتر و کولیس: برای اندازهگیری ابعاد دقیق دندانهها

این ابزارها کمک میکنند مقدار لقی بهصورت استاتیک (در حالت سکون) یا دینامیک (تحت بار) بررسی شود.

چگونه لقی گیربکس صنعتی را ارزیابی و تنظیم کنیم؟

ارزیابی و محاسبه لقی گیربکس مرحلهای ضروری برای تشخیص سلامت سیستم است. اگر مقدار لقی از محدوده استاندارد خارج شود، میتواند به افت راندمان، ایجاد صدا یا حتی خرابیهای پرهزینه منجر شود. به همین دلیل، بررسی دقیق و سپس تنظیم لقی گیربکس اهمیت بالایی دارد. این فرآیند معمولاً شامل مراحل زیر است:

- اندازهگیری اولیه: استفاده از ابزارهایی مثل دایال ایندیکاتور، کولیس یا فیلر گیج برای سنجش فاصله بین دندانهها.

- عیبیابی اجزا: بررسی یاتاقانها، چرخدندهها و اتصالات برای شناسایی منبع اصلی افزایش لقی در گیربکس صنعتی.

- ارزیابی شرایط کاری: بررسی لقی در حالت استاتیک (سکون) و دینامیک (تحت بار) برای اطمینان از عملکرد صحیح.

- تنظیم مجدد: اصلاح موقعیت محورها یا جایگزینی قطعات ساییدهشده در صورت نیاز.

مقایسه با استانداردها: مطابقت دادن نتایج با دستورالعملهای سازنده یا استانداردهای مهندسی معتبر.

این رویکرد به شما کمک میکند تا لقی را در محدوده مجاز نگه دارید و عمر مفید گیربکس افزایش یابد.

دقیقترین ابزارها برای محاسبه و تنظیم لقی گیربکس صنعتی

برای دستیابی به نتایج دقیق، انتخاب ابزار مناسب برای محاسبه لقی در گیربکس صنعتی بسیار اهمیت دارد. برخی از پرکاربردترین وسایل عبارتاند از:

- فیلر گیج (Feeler Gauge): برای بررسی فاصلههای کوچک بین دندانهها.

- میکرومتر و کولیس: جهت سنجش ابعاد و مقایسه با استانداردهای طراحی.

- دایال ایندیکاتور (Dial Indicator): برای اندازهگیری لقی زاویهای و محیطی، چه در حالت استاتیک و چه در بارگذاری.

هر یک از این ابزارها امکان محاسبه لقی گیربکس را با دقت بالا فراهم میکنند و به مهندسین اجازه میدهند فرآیند تنظیم لقی گیربکس را مطمئنتر انجام دهند. استفاده از روشهای استاتیک برای بررسی اولیه و روشهای دینامیک برای اطمینان از عملکرد واقعی، ترکیبی کامل برای دستیابی به ارزیابی جامع است.

گامهای عملی برای ارزیابی و تنظیم لقی در میدان عمل

اگر در حین کارکرد، صدای غیرعادی یا لرزش در گیربکس شنیدید، احتمالاً لقی در گیربکس صنعتی از مقدار استاندارد بیشتر شده است. در چنین شرایطی میتوانید این مراحل را دنبال کنید:

- بازرسی اولیه: گوش دادن به صداها، لمس لرزشها و بررسی ظاهری اجزای گیربکس.

- اندازهگیری دقیق: استفاده از ابزارهایی مانند دایال ایندیکاتور یا فیلر گیج برای سنجش فاصله بین دندانهها.

- تنظیم مجدد: تغییر موقعیت یاتاقانها یا محورها و در صورت نیاز، جایگزینی قطعات ساییدهشده.

- تست مجدد: پس از تنظیم، بهتر است گیربکس دوباره تحت بار تست شود تا صحت تغییرات بررسی گردد.

راهکارهای کاربردی برای کاهش لقی گیربکس و افزایش طول عمر تجهیزات

مدیریت درست لقی در گیربکس صنعتی یکی از مهمترین اقدامات برای افزایش بهرهوری و جلوگیری از خرابیهای زودهنگام است. در عمل، مجموعهای از راههای کاهش لقی گیربکس میتواند بهطور همزمان به بهبود عملکرد و افزایش طول عمر تجهیزات کمک کند. این راهکارها شامل طراحی دقیق دندهها با تلرانسهای استاندارد، استفاده از مواد اولیه باکیفیت و بهینهسازی فرآیند ماشینکاری میشوند. در مرحله نصب، تنظیم دقیق محورها و یاتاقانها اهمیت ویژهای دارد؛ چرا که کوچکترین خطا میتواند لقی را افزایش دهد.

در بخش نگهداری نیز اقداماتی مانند روانکاری اصولی، بازرسی دورهای و پایش وضعیت نقش پررنگی دارند. بهکارگیری سیستمهای پیشبینی فرسایش، کمک میکند تا مشکلات پیش از وقوع شناسایی شوند. در آخر، انجام بهموقع تعمیرات گیربکس و جایگزینی قطعات ساییدهشده، کلید حفظ عملکرد پایدار لقی در گیربکس صنعتی است. این مجموعه اقدامات وقتی در چرخه کامل عمر تجهیز اجرا شوند، نتیجهای پایدار و قابل اتکا خواهند داشت.

در برخی کاربردها، استفاده از گیربکس مکعبی به دلیل طراحی ساده و دسترسی راحت به اجزا، فرآیند تنظیم لقی را آسانتر میکند

استراتژیهای موثر برای به حداقل رساندن لقی در گیربکس صنعتی

یکی از موثرترین راه های کاهش لقی گیربکس، استفاده از مواد مقاوم و طراحی دقیق دندانههاست. ماشینکاری با تلرانسهای بسیار پایین، لقی اضافی را از ابتدا محدود میکند. روشهایی مانند پیشبارگذاری بلبرینگها یا طراحی دندههای فنردار و Split Gear نیز برای کاهش لقی کاربرد دارند. علاوه بر این، انتخاب درست از طریق راهنمای انتخاب گیربکس صنعتی کمک میکند تا تجهیزی با لقی متناسب برای کاربردهای حساس انتخاب شود. این استراتژیها در نهایت دقت حرکتی بالاتری را فراهم میکنند و عمر سیستم را افزایش میدهند.

برای تجهیزاتی که نیاز به تغییر سرعت دارند، انتخاب گیربکس دور متغیر این امکان را فراهم میکند که لقی در محدوده کنترلشده باقی بماند و راندمان سیستم کاهش پیدا نکند.

نگهداری و تنظیم دقیق برای افزایش عمر گیربکس صنعتی

برای آنکه تنظیم لقی در گیربکس صنعتی همواره در محدوده مجاز باقی بماند، نگهداری دورهای نقش کلیدی دارد. بررسی کیفیت و سطح روغن، جایگزینی قطعات فرسوده و اجرای تعمیرات گیربکس بهصورت استاندارد از مهمترین اقدامات هستند. استفاده از سیستمهای پایش وضعیت (Condition Monitoring) نیز امکان تشخیص زودهنگام افزایش لقی را فراهم میکند. با اجرای این اقدامات، میتوان از فرسودگی زودرس جلوگیری کرد و عمر مفید تجهیز را افزایش داد.

معرفی گیربکسهای با لقی صفر (Zero Backlash)

در برخی صنایع مانند رباتیک دقیق، دستگاههای CNC، تجهیزات پزشکی و حتی هوافضا، وجود هر میزان لقی میتواند مشکلساز باشد. به همین دلیل گیربکسهایی با طراحی خاص معرفی شدهاند که اصطلاحاً لقی صفر دارند. این گیربکسها با بهرهگیری از تکنولوژیهایی مانند harmonic drive یا مدلهای پیشرفته planetary gear قادرند انتقال نیرو را بدون هیچ فضای خالی انجام دهند. تفاوت اصلی این نوع گیربکسها با حالت معمولی در دقت بسیار بالای آنهاست که عملکردی بدون ارتعاش و خطای حرکتی فراهم میکند.

برای اینکه هنگام خرید انتخابی مطمئن داشته باشید، میتوانید راهنمای تخصصی «صفر تا صد نحوه خرید و انتخاب گیربکس صنعتی» را بخوانید و با نکات کلیدی این فرآیند آشنا شوید.

جمعبندی: چگونه با شناخت لقی در گیربکس صنعتی از خرابیهای پرهزینه جلوگیری کنیم؟

آنچه تاکنون مرور کردیم نشان میدهد که لقی در گیربکس صنعتی یک مفهوم فنی و عاملی کلیدی برای سلامت و دوام تجهیزات است. برای مرور سریع میتوان نکات زیر را بهعنوان چکلیست در نظر گرفت:

- بررسی عوامل اصلی ایجاد لقی (طراحی، سایش، خطای مونتاژ و روانکاری)

- شناسایی نوع لقی (محوری، شعاعی، زاویهای و …)

- استفاده از ابزارهای دقیق برای محاسبه و مقایسه با استانداردها

- اجرای راهکارهای کاهش لقی در طراحی، ساخت و نگهداری

- انجام تعمیرات بهموقع و استفاده از پایش وضعیت

برای دریافت اطلاعات تخصصیتر یا مشاوره در زمینه انتخاب و نگهداری گیربکس میتوانید فرم پایین همین صفحه را تکمیل کنید و یا با کارشناسان آتور صنعت تماس بگیرید. تیم ما در ساعات کاری (۸ تا ۱۷) آماده پاسخگویی و راهنمایی شماست.

سوالات متداول لقی در گیربکس صنعتی

- لقی در گیربکس صنعتی چیست و چرا به وجود میآید؟

منظور همان فضای آزاد بین دندانههای چرخدنده است. این فاصله برای جلوگیری از قفلشدگی، روانکاری بهتر و جبران خطاهای ساخت لازم است. اما اگر بیش از حد شود، باعث کاهش دقت و افزایش صدا میشود. - آیا لقی در گیربکس صنعتی همیشه نشانه خرابی است؟

خیر. وجود مقدار استاندارد لقی طبیعی و ضروری است. مشکل زمانی ایجاد میشود که این فاصله بیش از حد مجاز باشد و بر عملکرد و دقت سیستم اثر منفی بگذارد. - چه عواملی باعث افزایش لقی گیربکس صنعتی میشوند؟

عواملی مانند سایش دندهها، خطاهای مونتاژ، روانکاری نامناسب و بارگذاری بیشازحد میتوانند موجب افزایش لقی در گیربکس صنعتی شوند. - چگونه میتوان لقی را کنترل و کاهش داد؟

با استفاده از ابزارهای دقیق برای اندازهگیری، تنظیم دورهای، روانکاری صحیح و انجام تعمیرات بهموقع، میتوان میزان لقی را در محدوده مجاز حفظ کرد. - چه زمانی باید برای رفع لقی در گیربکس صنعتی اقدام کرد؟

اگر صداهای غیرعادی، لرزش یا کاهش راندمان مشاهده شد، بهتر است لقی بررسی و در صورت نیاز تنظیم شود تا از خرابیهای پرهزینه جلوگیری گردد.