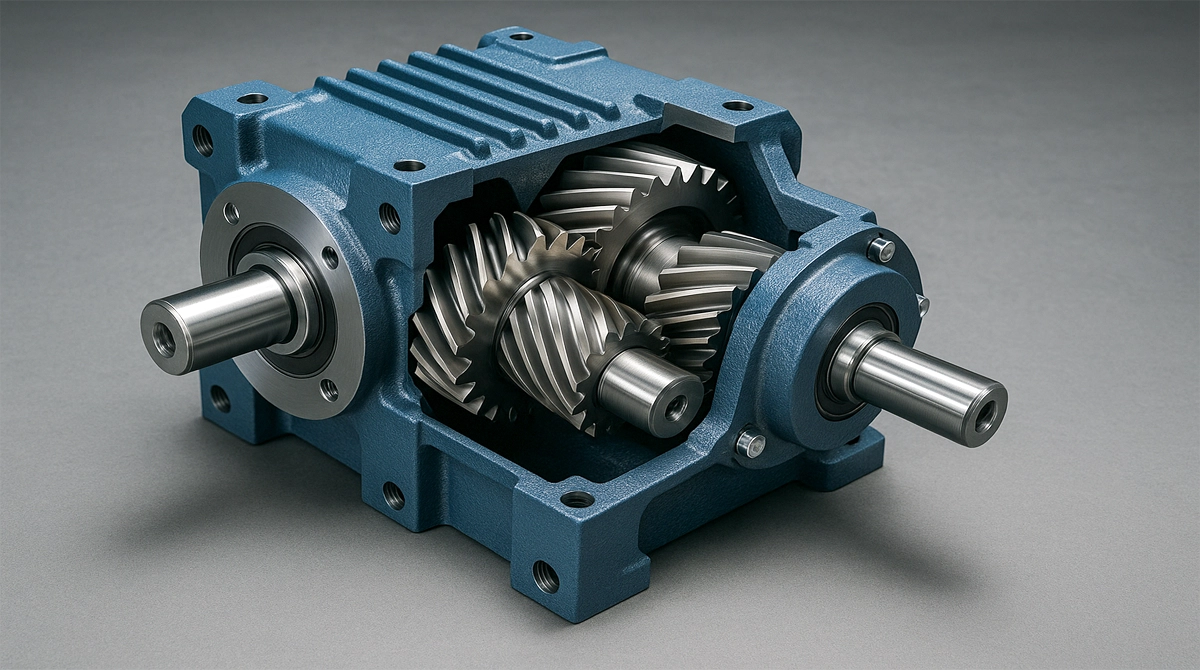

در قلب بسیاری از صنایع، گیربکسها نقشی کلیدی دارند. سیستم انتقال قدرت در هر مجموعهای، نیروی محرکه موتور را به تجهیزات میرساند. از همین رو اگر در نحوه انتخاب گیربکس دقت لازم را به خرج ندهید و این تجهیز را مطابق با نیازهای عملیاتی تهیه نکنید، عملاً ستون فقرات پرفورمنس مکانیکی صنعت شما به خطر خواهد افتاد.

با این حال، کیفیت و عملکرد گیربکسها یکسان نیست. انتخاب گیربکس مناسب از یک تولیدکننده معتبر و متخصص، تأثیر چشمگیری بر بهرهوری، دوام و قابلیت اطمینان ماشینآلات شما خواهد داشت. این تصمیم متعاقباً بر هزینههای نگهداری و جلوگیری از وقفه افتادن در لاینهای تولیدی هم اثرگذار است.

نظر به اهمیت فوق العاده مکانیسم انتقال قدرت و عملکرد صحیح آن، آتورصنعت در راهنمای انتخاب گیربکس صفر تا صد نکاتی که باید پیش از خرید درنظر داشته باشید را بررسی میکند. در ادامه خواهیم دید که برای انتخاب و خرید گیربکس صنعتی باید چه فاکتورهایی را مدنظر داشته باشید و چه محاسباتی را انجام بدهید تا مشخص شود به کدام نوع جعبه دنده در صنعت خود نیازمند هستید.

نیازسنجی پیش از انتخاب گیربکس

یک گیربکس صنعتی ضعیف یا نامناسب ممکن است باعث افزایش خرابی، کاهش راندمان و بالا رفتن هزینههای تعمیر و نگهداری شود. در مقابل، اگر نحوه انتخاب گیربکس به درستی و طبق اصول دنبال شود، هم با نیازهای کاربردی شما تناسب خواهد داشت و هم به مزیتی رقابتی تبدیل خواهد شد که مسیر دستیابی به اهداف تولیدی را تسهیل میکند.

پیش از خرید یا حتی بررسی اولیه در نحوه انتخاب گیربکس مناسب، لازم است به مجموعهای از پرسشهای فنی پاسخ دهید تا مسیر انتخاب روشن شود. برخی از این سؤالات ضروری عبارتند از:

- منبع تأمین نیرو و سرعت ورودی چیست؟ (مثلاً الکتروموتور یا موتور دیزلی)؛

- گیربکس قرار است در چه بخشی استفاده شود؟ (نوار نقاله، میکسر، بالابر و غیره)؛

- الگوی کاری دستگاه چگونه است؟ (پیوسته، متناوب، با شروع و توقف سنگین)؛

- سرعت خروجی یا گشتاور موردنیاز چقدر است؟ این موضوع مستقیماً بر نسبت تبدیل گیربکس اثر میگذارد.

- شرایط بهرهبرداری به چه شکل است؟ چند ساعت در روز کار میکند؟ آیا تحت ضربه یا لرزش قرار دارد؟

- میزان بار اضافه (Overhung Load) چگونه است؟ بار از داخل وارد میشود یا از خارج؟ توجه داشته باشید که در گیربکسهای مخروطی مثل کرانویل پینیون، چون محورها یکدیگر را قطع میکنند، معمولاً امکان پشتیبانی چندگانه وجود ندارد و یک یا چند چرخدنده ممکن است حالت معلق پیدا کنند. این حالت میتواند باعث انحراف محور و کاهش عمر دندانهها شود. در چنین مواردی میتوان از یاتاقانهای دوطرفه استفاده کرد.

- ورودی و خروجی گیربکس باید به صورت شافتدار باشد یا توخالی؟

- نحوه نصب و جهتگیری چرخدندهها چگونه است؟ مثلاً اگر سراغ انتخاب گیربکس حلزونی با زاویه قائمه میروید، موقعیت چرخ حلزونی نسبت به چرخدنده چگونه باید باشد؟ شافتها بهصورت افقی از دستگاه خارج میشوند یا عمودی؟

- آیا محیط کاری نیاز به پوشش ضدخوردگی یا بدنه و شافت استیل دارد؟

- آیا محدودیت فضایی یا شرایط خاص نصب وجود دارد؟

- شرایط محیطی چگونه است؟ دما، رطوبت، گردوغبار یا تماس با مواد شیمیایی چقدر است؟

- آیا سطح صدا اهمیت دارد؟

- چه نوع آرایش شافت مدنظر است؟ (هممحور، زاویهدار و …)

- آیا انتظارات خاصی از نظر نگهداری یا راندمان وجود دارد؟

پاسخ به این پرسشها در راهنمای انتخاب گیربکس، به شما کمک میکند تا نوع گیربکس (مثلاً هلیکال، حلزونی، خورشیدی و غیره)، اندازه و پیکربندی مناسبی برگزینید. پیش از هر گونه محاسبه و تحلیل فنی، لازم است این اطلاعات بهصورت دقیق مشخص شود تا انتخاب نهایی مطابق با نیاز واقعی دستگاه انجام گیرد.

عوامل مؤثر بر نحوه انتخاب گیربکس

پیش از خرید گیربکس، لازم است تمام عوامل فنی و اجرایی آن با دقت بررسی شوند. در جدول زیر، مهمترین شاخصهایی را که مهندسان و تأمینکنندگان هنگام انتخاب گیربکس صنعتی مناسب ارزیابی میکنند، بهصورت کاربردی فهرست کرده ایم. کافی است تا موارد مرتبط با پروژهتان را علامت بزنید و اعداد آنها را با سازنده یا تأمینکننده درایو هماهنگ کنید.

| عامل فنی | توضیحات |

| گشتاور خروجی | گشتاور پیک و پیوسته در محور خروجی باید مشخص باشد؛ این داده ابعاد شاسی، اندازه چرخدنده و جنس متالورژیک قطعات را تعیین میکند. |

| دور خروجی و نسبت تبدیل | سرعت دورانی نهایی و نسبت کاهش باید دقیق مشخص شود؛ نوع مجموعه چرخدنده (حلزونی، هلیکال، خورشیدی و…) براساس این پارامتر انتخاب میشود. |

| دور و توان ورودی | سرعت و توان موتور یا محرک اولیه (بر حسب دور در دقیقه و کیلووات یا اسب بخار) باید متناسب با ظرفیت چرخدندهها، بلبرینگها و سیستم روانکاری انتخاب شود. |

| سیکل کاری | پیوسته، متناوب، شروع و توقف، برگشتپذیر؛ این ویژگی ظرفیت حرارتی و ضریب اطمینان گیربکس را تعیین میکند. |

| پروفیل بارگذاری | ثابت، متغیر، ضربهای، تناوبی، بار اضافه؛ تعیینکننده ضریب کاری، سختی چرخدندهها و استحکام بدنه است. |

| بارهای شعاعی و محوری روی شفت | نیروهای تسمه، کوپلینگ و فشاری؛ برای انتخاب نوع بلبرینگ و توان تحمل بار خارج از مرکز بررسی میشود. |

| جهت نصب | افقی، عمودی (رو به بالا یا پایین)، مایل؛ مسیر گردش روغن و محل نصب فیلتر و هواکش تحت تأثیر قرار میگیرد. |

| محدودیت فضا و وزن | ابعاد کلی، فاصله محورها، حداکثر وزن مجاز؛ برخی دستههای گیربکس از ابتدا کنار گذاشته میشوند. |

| محدودیت همراستایی | هممحور، زاویهدار، موازی؛ ساختار معماری را برای نحوه انتخاب گیربکس صنعتی مشخص میکند. |

| بازدهی مدنظر | هزینه انرژی، دفع حرارت، محدودیت آلایندگی؛ الزام به استفاده از طراحیهای با بازده بالا را بهدنبال دارد. |

| لقی و دقت حرکتی | کاربردهایی چون کنترل حرکت، موقعیتیابی و رباتیک؛ نیاز به دقت بالاتر و استراتژی پیشبارگذاری دارد. |

| محدودیت صدا و لرزش | الزامات محیط کار، آسایش کاربر، کاربردهای خاص؛ زاویه مارپیچ، پرداخت سطحی و روشهای میرایی باید لحاظ شوند. |

| بازه دمای عملیاتی | حد بالا و پایین دمای محیط؛ روی نوع روانکار، جنس آببندها و روش خنککاری تأثیر دارد. |

| مقاومت در برابر نفوذ و خوردگی | گردوغبار، آب، مواد شیمیایی، قابلیت شستوشو؛ سطح حفاظت IP، نوع پوشش و گزینههای ضدزنگ. |

| ظرفیت حرارتی | بار حرارتی ناشی از عملکرد و محیط اطراف؛ ممکن است استفاده پرههای خنککننده، فن یا خنککننده مستقل لازم باشد. |

| برنامه روانکاری | پاشش روغن، روانکاری اجباری، گریس، روغن خوراکی؛ بر زمانبندی تعمیرات و نگهداری تأثیرگذار است. |

| دسترسی به سرویس و تعمیرات | دریچه بازبینی، پیچهای تخلیه، اجزای ماژولار؛ کاهش توقف ناخواسته در آینده را تضمین میکند. |

| عمر مفید و ضریب کاری | تعداد ساعات کاری تا زمان تعمیر، حاشیه ایمنی؛ در راستای کاهش هزینه کل مالکیت (TCO) و تطابق با گارانتی باید بررسی شود. |

| استانداردها و انطباق فنی | API، AGMA، ISO، ATEX، CE؛ در صنایع خاصی مانند نفت، غذا، معدن الزامی هستند. |

| جنس و عملیات حرارتی قطعات | بدنه چدنی یا فولادی، چرخدندههای کربوره یا نیتریده؛ توازن بین هزینه، استحکام و وزن را مشخص میکند. |

| مقاومت ضربهای | توقف اضطراری یا ضربههای ناگهانی؛ نیاز به سختی بالا در هسته و بدنههای انعطافپذیر دارد. |

| نیاز به خنککاری | همرفت طبیعی، فن، پوسته خنککننده آبی؛ دمای روغن را در محدوده مجاز نگه میدارد. |

| اقلام جانبی قابل اتصال | کوپلینگها، ترمزها، انکودرها، بازوی گشتاور؛ باید بدون ایجاد عدمترازی در سیستم نصب شوند. |

| دسترسی به قطعات یدکی | موجودی در بازار داخل، امکان تعویض سریع؛ ریسک توقف خط تولید را کاهش میدهد. |

| زمان تحویل و پشتیبانی تأمینکننده | بازه تحویل، خدمات میدانی، آموزش؛ بر اطمینان از برنامه زمانبندی پروژه اثر دارد. |

| بودجه و هزینه چرخه عمر | هزینه اولیه، انرژی و نگهداری؛ باید با گزینههای دیگر از نظر اقتصادی قابل رقابت باشد. |

این جدول را در نحوه انتخاب گیربکس همراه داشته باشید. بررسی دقیق هر بند، از انتخاب اشتباه و در نتیجه داغ کردن سیستم، استهلاک زودهنگام و هزینههای ناخواسته جلوگیری میکند.

نحوه انتخاب موتور برای گیربکس

برای انتخاب صحیح گیربکس، ابتدا شناخت دقیق مشخصات موتور و نیازهای عملیاتی تجهیز ضروری است. پیش از هر چیز باید اطلاعات کلیدی زیر را برای الکتروموتور سیستم استخراج کنید:

- توان نامی (برحسب کیلووات یا اسب بخار)؛

- سرعت نامی (دور بر دقیقه)؛

- نوع و ابعاد شافت خروجی؛

- نحوه نصب (مثلاً B3 یا B5)؛

- نوع کارکرد (دائم، متناوب، سنگین) و تعداد دفعات راهاندازی؛

- نوع موتور (AC، DC، سروو، پلهای و غیره).

این اطلاعات مشخص میکنند که چه نوع گیربکسی از نظر مکانیکی و دینامیکی با موتور سازگار خواهد بود.

محاسبات ضروری برای انتخاب موتور و گیربکس

تعیین نسبت تبدیل دنده

نسبت تبدیل در انتخاب گیربکس صنعتی مشخص میکند که سرعت باید چقدر کاهش یابد و گشتاور تا چه حد بالا برود. برای محاسبه نسبت تبدیل لازم میتوانید از فرمول زیر استفاده کنید.

نسبت تبدیل دنده = سرعت موتور (RPM)÷ سرعت موردنیاز خروجی (RPM)

مثال:

- سرعت موتور = 1400 دور در دقیقه

- سرعت موردنیاز خروجی = 100 دور در دقیقه

پس i = 1400 ÷ 100 = 14

یعنی گیربکس باید سرعت را 14 برابر کاهش دهد.

محاسبه گشتاور خروجی موردنیاز

این مقدار در انتخاب و خرید گیربکس صنعتی، اصولاً همان اندازه گشتاوری است که سیستم در محل شافت خروجی نیاز خواهد داشت. گشتاور خروجی بر اساس فرمول زیر محاسبه میشود.

T = (9550 × توان برحسب کیلووات) ÷ سرعت خروجی (RPM)

(اگر توان برحسب اسب بخار است، از عدد 63025 استفاده شود)

مثلاً اگر توان 2 کیلووات باشد و سرعت خروجی 100 دور بر دقیقه، گشتاور خروجی به این شکل حساب میشود:

T = (9550 × 2) ÷ 100 = 191 نیوتنمتر

این گشتاور اولیه است و باید برای شرایط واقعی تصحیح شود. گشتاور خروجی تصحیحشده به گشتاوری گفته میشود که گیربکس در شرایط واقعی، در محور خروجی تأمین میکند. برخلاف گشتاور اسمی که از توان و سرعت بهصورت تئوریک محاسبه میشود، این گشتاور اثر عوامل واقعی مانند ضریب کاری، راندمان انتقال و تغییرات بار را در نظر میگیرد. این مقدار، مبنای انتخاب گیربکس مناسب از نظر توان مکانیکی موردنیاز خواهد بود.

فرمول محاسبه گشتاور خروجی تصحیح شده به صورت زیر است:

گشتاور خروجی مورد نیاز × F1 × F2 × F3

که در آن هر عامل، نماینده یک پارامتر مؤثر خواهد بود. عامل F1، ضریب بار است که تأثیر شوک و ارتعاش وارد بر سیستم را درنظر میگیرد (در ادامه بیشتر درباره این پارامتر صحبت خواهیم کرد). مقادیر متداول آن به شرح زیر هستند.

- 1 برای بارهای یکنواخت و بدون شوک (مانند انواع فن)

- 25 تا 1.5 برای شوکهای متوسط (مثل نوار نقاله)

- 75 تا 2.0 برای بارهای سنگین یا متغیر (نظیر سنگشکنها یا میکسرها)

F2 ضریب زمان کاری یا مدت عملکرد است که متناسب با مدت زمان کارکرد روزانه یا دفعات روشن و خاموش شدن سیستم متغیر خواهد بود. F3 نیز ضریب دفعات راه اندازی یا اضافه بار است و برای شرایطی بهکار میرود که راهاندازیهای مکرر یا اضافهبارهای موقتی وجود داشته باشد.

برای رسیدن به گشتاور خروجی تصحیح شده، باید این سه ضریب را در گشتاور خروجی ضرب کرد. اگر گیربکس شافتهای متعددی دارد، بایستی مجموع گشتاورهای همه شافتها را درنظر بگیرید. نتیجه حاصل، همان گشتاوری است که گیربکس باید بتواند بدون آسیب دیدن تحمل کند.

ویژگیهای عملیاتی در نحوه انتخاب گیربکس صنعتی

ضریب کار گیربکس

ضریب کار (سرویس فاکتور) یا SF نشاندهنده فاصله بین توان موردنیاز کاربرد و توان نامی گیربکس است. اگر این ضریب برابر 1 باشد، گیربکس درست برابر با نیاز کارکردی عمل میکند و هیچ حاشیهای برای شرایط سختتر باقی نمیماند. برای اغلب کاربردهای صنعتی پیشنهاد میکنیم هنگام انتخاب گیربکس، ضریب 1.4 را درنظر بگیرید. بهعنوان مثال اگر کاربرد به گشتاوری معادل 113 نیوتن متر نیاز دارد، گیربکسی انتخاب میشود که تا 150 نیوتن متر را تحمل کند. این ضریب بسته به نوع بار، ساعات کارکرد، و دمای محیط قابل تغییر است و باید با مشخصات تولیدکننده تطبیق داده شود.

| کار ناپیوسته با 10 استارت در ساعت یا بیشتر | کار پیوسته یا ناپیوسته با کمتر از 10 استارت در ساعت | |||||||

| ساعات کار روزانه | نوع بار | |||||||

| 10 تا 24 | 2 تا 10 | 0.5 تا 2 | زیر 0.5 | 10 تا 24 | 2 تا 10 | 0.5 تا 2 | زیر 0.5 | |

| 1.5 | 1.25 | 1 | 1.25 | 1.25 | 1 | 0.9 | 0.8 | بار عادی (1) |

| 1.75 | 1.5 | 1.25 | 1 | 1.5 | 1.25 | 1 | 0.9 | بار سبک (2) |

| 2 | 1.25 | 1.5 | 0.9 | 1.75 | 1.5 | 1.25 | 1 | بار سنگین (3) |

ضریب بار

عملکرد گیربکس در شرایط واقعی، بهندرت مشابه شرایط ایدهآل آزمایشگاهی است. عوامل گوناگونی مانند ضربههای ناگهانی، تغییر جهت چرخش، نوسانات دمایی، وجود گرد و غبار، و نحوه کاربری اپراتور، باعث افزایش فشار کاری گیربکس میشوند. ضریب بار برای ایجاد حاشیه اطمینان بین بار محاسبهشده و ظرفیت نامی گیربکس استفاده میشود.

سازندگان گیربکس معمولاً جدولهایی منتشر میکنند که متناسب با نوع کاربرد ماشین، ضریب بار توصیهشده را مشخص میکنند. ابتدا باید نوع کاربرد ماشین را در این جدول بیابید، چرخه کاری آن را بررسی نمایید و مقدار ضریب پیشنهادی را استخراج کنید. با ضرب گشتاور کاری در این ضریب، گشتاور طراحی به دست میآید که مبنای انتخاب ابعاد بدنه و مدل گیربکس خواهد بود.

| دسته بار | کاربردها |

| 1 | نوار نقاله، ژنراتورها، تهویهها، ماشینآلات سبک نساجی، ابزارهای چرخشی |

| 2 | بالابرهای سنگین، جرثقیل، میکسر، ماشینآلات سنگین نساجی، ماشینآلات چوب، ماشینآلات کاغذسازی |

| 3 | پانچپرس، گیوتین، دستگاههای فورج، ویبراتورها، نورد، بالابرهای بسیار سنگین، نقالههای سنگین غلتکی |

تعداد دفعات راهاندازی

تعداد دفعات راهاندازی نشان میدهد که در یک بازه زمانی مشخص معمولاً بر حسب دفعات در هر ساعت گیربکس و سامانه متصل به آن چند بار روشن و خاموش میشوند. راهاندازیهای مکرر موجب اعمال تنشهای مکانیکی مضاعف به چرخدندهها، شافتها و بلبرینگها میشود چون هر بار شروع، همراه با جهش گشتاور و تغییرات حرارتی است.

| تعداد راهاندازی در ساعت | ضریب دفعات راهاندازی (F3) |

| تا ۲۰ بار در ساعت | 1.0 |

| تا ۶۰ بار در ساعت | 1.1 |

| تا ۲۰۰ بار در ساعت | 1.3 |

| تا ۶۰۰ بار در ساعت | 1.5 |

| بیش از ۶۰۰ بار در ساعت | براساس درخواست سازنده |

برای مثال، نوار نقالهای که در هر ساعت ۱۰ بار راهاندازی میشود، فشار کمتری را تجربه میکند تا دستگاه پرسی که ۶۰ بار در ساعت روشن و خاموش میشود. بیشتر تولیدکنندگان، سطح دفعات راهاندازی را در سه دسته پایین، متوسط و زیاد طبقهبندی نموده و متناسب با آن، ضریب اصلاح یا افزایش ضریب کاری را برای انتخاب گیربکس صنعتی پیشنهاد میکنند.

در صورت راهاندازیهای مکرر (بیش از ۱۰ تا ۲۰ بار در ساعت)، بسیاری از کاتالوگهای فنی پیشنهاد میکنند که ضریب کاری ۱۰ تا ۲۰ درصد یا بیشتر افزایش یابد، یا از گیربکسهایی با ظرفیت مناسب برای کار متناوب استفاده شود.

دما و شرایط محیط

در دماهای بالا، فشار داخلی گیربکس افزایش پیدا میکند. در چنین شرایطی، نیاز به ضریب کار بالاتری وجود دارد. انتخاب متریال آب بندی و کاسه نمدی و نوع روانکار هم باید با دمای محیط هماهنگ باشد. محیطهایی با آلودگی زیاد یا رطوبت بالا، احتمال خوردگی و سایش را افزایش میدهند و ممکن است به روکشهای ضدباکتری یا روانکارهای فود گرید مورد تأیید FDA نیاز باشد. در شرایط خلا، و نبود جریان هوا برای خنککاری، باید با گریس خاص و طراحی حرارتی جبران شود.

میزان بار ورودی و شوک بالقوه

بارهای ضربهای یا شوکدار موجب سایش شدید دندانههای چرخدنده و بلبرینگها میشوند. این فرسایش ممکن است به خرابی زودهنگام منجر شود. تحت این شرایط باید در نحوه انتخاب گیربکس صنعتی، ضریب کار بالاتری را در نظر گرفت.

بارهای یکنواخت مثل نوار نقاله با وزن ثابت، نیروی ثابتی به گیربکس وارد میکنند. در مقابل، بارهای غیر یکنواخت مانند دستگاههای برش با نیروی متناوب، باعث تغییرات ناگهانی در گشتاور میشوند و نیاز به لحاظ ضریب ایمنی بیشتر دارند.

مکانیزمهای خروجی و تأثیر آنها بر انتخاب گیربکس

در طراحی گیربکس، نوع مکانیسم خروجی نقش مهمی در تعیین عملکرد نهایی دارد. گزینههایی مانند اسپروکت، پولی یا پینیون دندانهدار از جمله رایجترین گزینهها در نحوه انتخاب گیربکس هستند. هر نوع خروجی (از جمله شافت دوتایی یا خروجی با بوشن نصبشونده) میزان بار اضافه قابلتحمل را کاهش میدهد. این تنوع در مکانیسمهای خروجی باعث ایجاد بارهای شعاعی یا محوری مختلفی روی شافت میشود. مثلاً چرخدندههای گیربکس هلیکال علاوهبر بار شعاعی، بار محوری نیز وارد میکنند. در نتیجه، نوع بلبرینگ مورد استفاده در واحد باید با این بارهای اضافی هماهنگ باشد.

ابعاد شافت خروجی یا قطر سوراخ خروجی

در نحوه انتخاب گیربکس صنعتی، اندازه شافت خروجی یا توخالی باید دقیقاً با نیاز دستگاههای شما همخوانی داشته باشد. این موارد میتوانند شامل استفاده از شافت استنلس استیل، شافت دارای خار یا بدون خار، شافت توخالی یا خروجی فلنجی در ترکیب با این ویژگیها باشد. گاهی اوقات بهدستآوردن اندازهی دقیق سوراخ خروجی، شما را مجبور میکند تا سراغ انتخاب گیربکس بزرگتر یا نوع دیگری بروید که با شافت موتور یا تجهیز موجود همخوانی داشته باشد.

نوع پوسته و روش نصب

در انتخاب گیربکس، نحوهی نصب واحد نیز باید مدنظر قرار بگیرد. برخی مدلها دارای پایهی نصب، فلنج در خروجی یا سوراخهای رزوه شده روی بدنه هستند. نوع طراحی پوسته هم میتواند نحوه نصب را محدود کند. بنابراین در اختیار داشتن گزینههای متنوع باعث میشود نیازی به ساخت فریم یا براکتهای سفارشی نداشته باشید. مثلاً وجود سوراخهای رزوهای در زیر گیربکس میتواند نیاز به براکت L شکل برای مهار ناحیه خروجی را مرتفع کند.

گشتاور خروجی موردنیاز

با استفاده از محاسباتی که پیشتر ارائه دادیم، باید نسبت تبدیل مورد نیاز گیربکس را مشخص کنید یا سرعت ورودی یا خروجی و فرکانس کاری (برحسب هرتز) را به دست بیاورید تا محاسبه انجام شود. در حالت استاندارد، سرعت ورودی ۱۷۵۰ دور در دقیقه با فرکانس ۶۰ هرتز در نظر گرفته میشود. اگر شرایطی متفاوت از این مقادیر وجود داشته باشد بایستی هنگام انتخاب گیربکس آنها را هم درنظر بگیرید چون روی نسبت تبدیل اثر خواهد گذاشت.

میزان بار وارده بر شافت

در مرحله تعیین سایز گیربکس، باید مطمئن شوید که بار وارد بر شافت آسیبی به گیربکس نمیرساند. نیرویی که شافت خروجی میتواند تحمل کند، با عنوان «حد بار جانبی مجاز» شناخته میشود. اگر بار واقعی از این مقدار بیشتر باشد، گیربکس دچار آسیب خواهد شد.

فاکتورهای کنترل عملکرد گیربکس

در صنایع مجهز به سیستمهای سروو، عواملی نظیر سرعت ورودی، اینرسی، حرکت دینامیک، بارهای خاص وارده بر شافت و قطر شافت موتور، تأثیر زیادی بر انتخاب صحیح گیربکس دارند.

سرعت ورودی

سرعت ورودی نباید از مقادیر مجاز گیربکس تجاوز کند. در غیر این صورت، به دلیل افزایش فشار، احتمال سایش زودهنگام آببندها وجود خواهد داشت. اگر در بخش خروجی، مکانیزمی با نسبت تبدیل خاص استفاده شده و در محاسبات لحاظ نشده باشد، ممکن است سرعت ورودی بهطور غیرمستقیم افزایش یابد. به همین دلیل، اعلام دقیق مشخصات مکانیزمهای خروجی، اهمیت زیادی دارد.

اینرسی

برای کنترل دقیق خروجی، بهتر است نسبت اختلاف اینرسی موتور و گیربکس کمتر از ۱۰ به ۱ باشد. این موضوع برای دستیابی به دقت بالا در برخی کاربردها ضروری است. سایز و نسبت گیربکس، دو عامل اصلی مؤثر بر اینرسی هستند. در بسیاری از موارد، الکتروموتوری انتخاب میشود که بهجای گشتاور، قابلیتهای دینامیکی آن در اولویت است. معمولاً این موتورها گشتاوری بیشتر از نیاز واقعی دارند، چون اینرسی روتور آنها بالاست.

حرکت دینامیک

حرکت رفت و برگشتی یا چرخهای، معمولاً نسبت به حرکت پیوسته نیاز به ضریب کاری بالاتری دارد. توقف و راهاندازیهای مکرر، فرسایش بیشتری بر دندهها و آببندها وارد میکند. حرکت معکوس چرخهای که در آن سیستم بهطور مداوم بین دو موقعیت جابهجا میشود، حتی نسبت به حرکت چرخهای ساده هم به ضریب کاری بالاتری احتیاج خواهد داشت.

انواع بارهای وارده بر شافت

بارهای شعاعی، محوری و گشتاوری باید با مقادیر مجاز تعریفشده برای گیربکس مقایسه شوند. در صورت عدم تطابق بارها در نحوه انتخاب گیربکس صنعتی، احتمال شکستن شافت یا آسیب به بلبرینگ و دندانههای گیربکس وجود دارد. معمولاً از همان ضریب کار برای این بررسیها نیز استفاده میشود.

قطر و طول شافت

شافت موتور باید متناسب با ورودی گیربکس باشد و از نظر طول بهقدری باشد که بهطور کامل با کوپلینگ درگیر شود. اگر درگیری کامل برقرار نشود، احتمال لغزش ورودی وجود دارد. هرچند این موضوع مستقیماً بر ضریب کاری تأثیر نمیگذارد، اما برای جلوگیری از خطا در اتصال موتور، باید حتماً بررسی شود.

محاسبات در نحوه انتخاب گیربکس مناسب

انتخاب سایز گیربکس

برای تعیین سایز گیربکس، ابتدا باید توان خروجی مورد نیاز تجهیز، سرعت مورد نظر در محور خروجی و نوع رفتار بار را مشخص کرد. سپس با استفاده از فرمولهای استاندارد رایج در صنعت، این اطلاعات به گشتاور کاری تبدیل میشوند. برای محاسبه و انتخاب سایز گیربکس طبق روال زیر عمل کنید.

ابتدا توان خروجی مورد نیاز دستگاه را بر حسب کیلووات (kW) یا اسب بخار (HP) اندازهگیری کنید یا تخمین بزنید. بعد سرعت ورودی از سمت محرک اصلی و سرعت خروجی را تعیین کنید که هردو باید برحسب دور در دقیقه (RPM) باشند. شبیه فرمولی که قبلاً بررسی کردیم (سرعت ورودی تقسیم بر سرعت خروجی) نسبت تبدیل را به دست بیاورید. بعد توان را بر سرعت ورودی تقسیم کنید تا گشتاور کاری به دست بیاید.

در گام بعد، نوع بار را تعیین نمایید و ضریب کار متناسب با شرایط کاری را انتخاب کنید. برای تعیین گشتاور دیزاین، گشتاور کاری را در ضریب کاری ضرب کنید تا گیربکسی که انتخاب مینمایید در برابر راهاندازیها، توقفها و سایش دوام بیاورد.

در ادامه، به کاتالوگ نحوه انتخاب گیربکس مراجعه کنید (این کاتالوگ از طریق تماس با سازندگان یا کارشناسان واحد پشتیبانی قابل تهیه است) و اولین مدلی را که گشتاور نامی پیوستهاش برابر یا بیشتر از مقدار محاسبهشده است، بیابید. سپس سرعت ورودی مجاز و ظرفیت حرارتی همان مدل را بررسی کنید. واحد انتخابی باید بتواند گرمای تولیدشده در کارکرد طولانیمدت را دفع کند.

در نهایت، بارهای وارد بر شفت، وضعیت نصب، سطح صدای مجاز و محدودیتهای فضای نصب را با مشخصات سایز موردنظر تطبیق دهید. اگر هرکدام از این فاکتورها همخوانی نداشتند، یک سایز بالاتر را بررسی کنید.

مثال برای درک بهتر نحوه انتخاب گیربکس سایز مناسب:

- توان محور الکتروموتور: ۵ کیلووات

- سرعت خروجی مورد نظر: ۱۰۰ دور بر دقیقه

- گشتاور کاری: حاصل ضرب ۵ کیلووات در ۹۵۵۰ تقسیم بر ۱۰۰ دور بر دقیقه = حدود ۴۷۸ نیوتنمتر

- نوع بار: ضریب کاری شوک متوسط = ۱.۵

- گشتاور طراحی: حدود ۷۲۰ نیوتنمتر = ۴۷۸ × ۱.۵

- جستوجو در کاتالوگ: اولین گیربکس هلیکال با گشتاور نامی ≥ ۷۲۰ نیوتنمتر سایز ۱۱۲ (ظرفیت نامی ۷۶۰ نیوتنمتر، سرعت ورودی مجاز ۱۸۰۰ دور بر دقیقه)

- بررسی حرارتی: سایز ۱۱۲ در دمای ۴۰ درجه سانتیگراد توان ۴.۸ کیلووات را دفع میکند، در حالی که کاربرد ۵ کیلووات نیاز دارد. در نتیجه باید یا فن خنککننده اضافه شود یا سایز ۱۲۵ انتخاب شود

- بررسی بار وارد بر بلبرینگ: کشش تسمه برابر با ۲ کیلونیوتن است؛ سایز ۱۲۵ تا ۲.۳ کیلونیوتن را پشتیبانی میکند پس مناسب است.

- شرایط نصب: نصب عمودی رو به پایین، سایز ۱۲۵ با کیت پاشنده روغن.

- نتیجه نهایی: انتخاب گیربکس هلیکال سایز ۱۲۵ با فن و کیت پاشنده برای عملکرد پایدار و قابل اطمینان توصیه میشود.

محاسبه نسبت تبدیل گیربکس

نسبت تبدیل یا همان نسبت کاهشی در راهنمای انتخاب گیربکس صنعتی، نشان میدهد که محور ورودی چند دور باید بچرخد تا محور خروجی یک دور کامل بچرخد. برای محاسبه نسبت در هر مرحله از عملکرد گیربکس، ابتدا باید مشخص کنید کدام چرخدنده محرک (Driving) و کدامیک تابع (Driven) است. سپس تعداد دندانههای هر دو را بشمارید و یا میتوانید نسبت سرعت ورودی به خروجی را به دست آورید.

نسبت تبدیل برابر است با تعداد دندانههای چرخدنده متحرک تقسیم بر تعداد دندانههای چرخدنده محرک.

اگر چرخدنده متحرک دندانههای بیشتری داشته باشد، سرعت خروجی کمتر خواهد بود و گشتاور افزایش مییابد. برعکس، اگر دندانههای کمتری داشته باشد، سرعت خروجی بیشتر و گشتاور کمتر میشود.

در گیربکسهای چندمرحلهای، نسبت کلی با ضرب نسبت تبدیل هر مرحله در مرحله بعدی محاسبه میشود. این اثر ترکیبی باعث افزایش یا کاهش سرعت نهایی در طول زنجیره انتقال میشود.

رسیدن به نسبت دلخواه میتواند از طریق یک مرحله با اختلاف زیاد، یا چند مرحله با اختلاف کمتر و پیوسته انجام شود. انتخاب این مسیر بسته به فضای نصب، راندمان، و محدودیتهای صدا انجام میگیرد. هرچه عدد نسبت بالاتر باشد، کاهش سرعت بیشتر و گشتاور خروجی نیز بالاتر خواهد بود. در فرآیند انتخاب گیربکس، باید نسبت مناسبی را در نظر گرفت که ضمن تأمین سرعت خروجی مورد نیاز ماشین، دور موتور را در محدوده بهینه خود حفظ کند.

| مرحله | دندانه چرخدنده محرک | دندانه چرخدنده تابع | نسبت مرحلهای | نسبت تجمعی |

| ۱ | ۲۰ | ۴۰ | کاهش ۲:۱ | ۲:۱ |

| ۲ | ۱۵ | ۴۵ | کاهش ۳:۱ | ۶:۱ |

| ۳ | ۱۸ | ۱۸ | نسبت ۱:۱ | ۶:۱ |

| ۴ | ۱۲ | ۴۸ | کاهش ۴:۱ | ۲۴:۱ |

محاسبه توان ورودی

توان ورودی، مقدار انرژی مکانیکی است که در هر واحد زمان از سمت محرک اولیه (معمولاً یک الکتروموتور یا موتور احتراق داخلی) به گیربکس منتقل میشود. برای محاسبه توان گیربکس، گشتاور موجود در محور موتور در سرعت چرخشی آن ضرب میشود. اگر موتور مستقیم به گیربکس متصل نباشد، باید تلفات خط انتقال (Drive-line losses) را نیز لحاظ کنید.

در عمل، مقدار درجشده روی پلاک مشخصات موتور را مبنای محاسبه توان گیربکس قرار میدهیم و سپس یک حاشیه ایمنی یا بافر برای جبران تلفات راندمان و نوسانات لحظهای اضافه میکنیم. مقدار نهایی بهدستآمده باید کمتر از ظرفیت توان پیوسته گیربکس باشد. در غیر اینصورت، گیربکس با مشکل داغشدن بیشازحد یا سایش زودهنگام روبهرو خواهد شد. در محاسبه توان گیربکس، راندمان معمولاً بین ۹۵٪ تا ۹۸٪ در نظر گرفته میشود. دقت به این حاشیه پس از راهاندازی اولیه و تثبیت کارکرد اهمیت خواهد داشت.

اطلاعات مکانیسم انتقال بار

مکانیسم انتقال بار مشخص میکند که گشتاور چگونه از ورودی گیربکس به خروجی منتقل میشود. این پروسه به هندسه و نوع آرایش چرخدندهها بستگی دارد؛ مانند چرخدندههای حلزونی، هلیکال، مخروطی، خورشیدی یا ساده. هر یک از این آرایشها ویژگیهایی مانند بازده انتقال، لقی، مقاومت در برابر ضربه و الگوی توزیع بار متفاوتی دارند و باید در نحوه انتخاب گیربکس، به مجموع این عوامل دقت داشت.

- چرخدندههای حلزونی: گشتاور را با زاویه قائم منتقل میکنند و نسبت تبدیل بالایی دارند. اما بهدلیل تماس لغزشی، بازده پایینتری خواهند داشت.

- چرخدندههای هلیکال: عملکردی نرمتر و بیصداتر دارند. گشتاور را بهطور یکنواختتری منتقل میکنند و بازده بالاتری نسبت به سایر انواع دارند.

- سیستمهای خورشیدی: توانایی تحمل گشتاورهای بالا را در ابعاد کوچک دارند. بار را بین چند نقطه تماس توزیع میکنند و برای بارهای دینامیکی یا متناوب بسیار مناسب هستند.

در جدول زیر میتوانید اطلاعات مربوط به مکانیسم انتقال بار در گیربکس را ببینید که در محاسبات مربوط به توان و گشتاور خروجی دخیل هستند.

| نوع مکانیزم انتقال | بار پیشبارگذاری | بار در حالت دینامیکی |

| کلاچ | – | 1.00 |

| چرخ دنده | – | 1.25 → 1.00 |

| زنجیر | 1.25 → 1.00 | 1.50 → 1.25 |

| تسمههای تخت | 2.50 → 2.00 | 1.25 → 1.00 |

| تسمههای V یا دندانهدار | 2.00 → 1.50 | 1.25 → 1.00 |

ستون پیشبارگذاری، بیانگر شرایط باری است که پیش از رسیدن سیستم به حالت عملیاتی کامل اعمال میشود؛ مانند کشش یا شلی اولیه. ستون دینامیکی هم ضریب بار در هنگام عملکرد فعال را نشان میدهد. فلشها دامنه تغییر ضریب بر اساس کشش، تراز و کیفیت عملکرد سیستم را مشخص میکنند.

محدودیت حرارتی در چرخه کاری

محدودیت حرارتی چرخه کاری نشان میدهد که یک گیربکس تا چه میزان میتواند حرارت تولیدشده در حین کار را تحمل کند. هرچه درصد چرخه کاری افزایش یابد (یعنی گیربکس مدت زمان بیشتری در هر ساعت فعال باشد) گرمای درونی بیشتری تولید میشود. در صورتی که این گرما از ظرفیت دفع حرارت گیربکس فراتر برود، اجزایی مانند روغن، آببندها و یاتاقانها سریعتر مستهلک میشوند.

برای مدیریت این مسئله، در نحوه انتخاب گیربکس بایستی یک ضریب محدودیت حرارتی در نظر بگیرید. این ضریب باعث میشود توان اسمی گیربکس متناسب با درصد کارکرد مداوم آن کاهش پیدا کند. گیربکسی که پیوسته و کامل در هر ساعت کار میکند، کمترین کاهش توان را خواهد داشت اما گیربکسی که زمان کوتاهتری در هر ساعت فعال است، میتواند بهصورت موقتی از توان اسمی بالاتر استفاده کند.

| درصد چرخه کاری در هر ساعت | 20% | 40% | 60% | 80% | 100% |

| ضریب محدودیت حرارتی | 2.00 | 1.75 | 1.50 | 1.25 | 1.00 |

بهعنوان نمونه، اگر گیربکسی تنها ۲۰ درصد از هر ساعت (یعنی ۱۲ دقیقه) فعال باشد، میتواند بهطور موقت تا دو برابر بار حرارتی مجاز خود را تحمل کند. هرچه زمان عملکرد مداوم افزایش یابد، این ظرفیت اضافه کمتر خواهد شد.

محدودیت حرارتی بر اساس دمای محیط

دمای محیط نیز در توان خنککاری گیربکس تأثیر دارد. در دماهای بالاتر، هوای اطراف نمیتواند گرمای گیربکس را بهخوبی جذب کند و این مسئله احتمال داغشدن بیشازحد سیستم را افزایش میدهد. برای جبران این شرایط، در نحوه انتخاب گیربکس بایست یک ضریب محدودیت حرارتی وابسته به دمای محیط درنظر بگیرید تا توان مجاز گیربکس در محیطهای گرمتر یا فضاهای بسته کاهش یابد.

| دمای محیط (درجه سلسیوس) | 10°C | 20°C | 30°C | 40°C | 50°C |

| ضریب محدودیت حرارتی | 1.20 | 1.00 | 0.87 | 0.75 | 0.62 |

در محیطی با دمای ۱۰ درجه سانتیگراد، گیربکس میتواند تا ۲۰ درصد بار حرارتی بیشتری را تحمل کند. در مقابل، در شرایطی با دمای ۵۰ درجه، لازم است توان حرارتی مجاز گیربکس به ۶۲ درصد ظرفیت پایه کاهش یابد تا ایمنی عملکرد حفظ شود.

محاسبه توان خروجی تصحیحشده

توان خروجی نشاندهنده نیروی مکانیکی است که گیربکس پس از کاهش سرعت و افزایش گشتاور، به تجهیز محرک منتقل میکند. این مقدار همیشه کمتر از توان ورودی است، چون بخشی از انرژی به دلیل اصطکاک چرخدندهها، مقاومت یاتاقانها و کشش روانکارها از بین میرود.

فرمول محاسبه توان خروجی تصحیح شده در راهنمای انتخاب گیربکس صنعتی به شکل زیر است: توان خروجی = توان ورودی × راندمان گیربکس

برای درک بهتر به این مثال دقت کنید.

- توان ورودی = ۵ کیلووات

- راندمان گیربکس = ۹۰٪

- نسبت تبدیل = ۱۰:۱

- سرعت خروجی مطلوب = ۱۰۰ دور بر دقیقه

- ضریب کاری = ۱.۵

نحوه محاسبه

- توان خروجی = 5 × 0.9 = 4.5 کیلووات

- گشتاور کاری = (9550 × 4.5) ÷ 100 = 429.75 نیوتنمتر

- گشتاور خروجی تصحیحشده = 429.75 × 1.5 = 644.6 نیوتنمتر

این مقادیر برای انتخاب گیربکس مناسب با توان گشتاوری و ظرفیت حرارتی در شرایط کاری واقعی مورد استفاده قرار میگیرند.

کدام نوع گیربکس را انتخاب کنیم؟

پس از انجام تمام محاسبات فنی شامل نسبت تبدیل، نیاز گشتاوری، ضرایب بار، دفعات راهاندازی و محدودیتهای حرارتی، انتخاب نوع گیربکس مرحله نهایی و تعیینکننده است. گیربکس مناسب باید با عملکرد واقعی و نیازهای کاربردی سیستم هماهنگ باشد.

گیربکس خورشیدی

گیربکس خورشیدی برای کاربردهایی مناسب است که در آنها چگالی گشتاور بالا، ابعاد فشرده و توزیع یکنواخت بار اهمیت دارد. بهدلیل چرخش چند چرخدنده سیارهای به دور یک چرخدنده مرکزی (خورشید)، این مدلها بازده انتقال بالایی تا حدود ۹۷٪ دارند و لقی بسیار پایینی از خود نشان میدهند.

اگر در نحوه انتخاب گیربکس سامانههایی مثل سرووموتور، رباتیک، اتوماسیون صنعتی و کنترل حرکت دقیق را مدنظر دارید و گشتاور بسیار بالایی در فضای نصب محدود میخواهید، گیربکس خورشیدی گزینه مناسبی خواهد بود. در شرایطی که شتابگیری و کاهش سرعت مکرر وجود دارد و عملکرد دینامیکی مهم است نیز این مدل اولویت دارد.

گیربکس هلیکال

گیربکس هلیکال بهواسطه طراحی دندانههای مورب، عملکردی نرم و کمصدا دارد. این طراحی موجب درگیری تدریجی دندانهها شده و ارتعاش را کاهش میدهد و توان باربری را بالا میبرد. این نوع گیربکسها بیشتر در تجهیزات سنگین و پرتوان مانند نوار نقالهها، سنگشکنها و خطوط تولید مداوم بهکار میروند. اگر به فکر انتخاب گیربکس برای میکسر صنعتی هستید هم گیربکسهای هلیکال جواب میدهند.

در صورتی که طبق محاسبات، به گشتاور متوسط تا بالا با بازده بالای ۹۰٪ و امکان عملکرد در سرعتهای بالاتر نیاز باشد، گیربکس هلیکال گزینهای اقتصادی و مناسب خواهد بود. انعطافپذیری این مدل در پیکربندیهای شفت موازی یا زاویهدار کاربرد گستردهای به آن داده است.

گیربکس کرانویل پینیون

گیربکسهای کرانویل پینیون زمانی استفاده میشوند که جهتگیری شفت ورودی و خروجی باید در زاویه ۹۰ درجه نسبت به هم باشد. این نوع گیربکس برای فضاهایی با محدودیت محوری یا نیاز به تغییر جهت فشرده حرکت بسیار مناسب است. در سامانه فرمان خودروها، ماشینآلات کشاورزی و تجهیزات انتقال نیرو در ماشینهای بستهبندی یا چوببری کاربرد دارند. اگر چیدمان فضایی به تغییر جهت شفت نیاز داشته باشد و میزان گشتاور در حد متوسط باشد، این مدل با طراحی ساده مکانیکی و دوام خوب، عملکرد رضایتبخشی ارائه میدهد. دندانههای ماشینکاریشده با دقت بالا موجب راندمان قابل قبول و نویز کم میشوند، هرچند معمولاً بازده آن کمتر از مدلهای هلیکال یا خورشیدی است.

گیربکس حلزونی

گیربکس حلزونی زمانی انتخاب میشوند که نسبت کاهش بالا در حجمی کم و با هزینه پایین نیاز باشد. در این مدل، یک ماردون با یک چرخدنده حلزونی درگیر است و حرکت خروجی را با زاویه ۹۰ درجه ایجاد میکند. خاصیت خودقفلشوندگی این سامانه، آن را برای بالابرها، دروازهها، نقالهها و مکانیزمهای موقعیتدهی ساده که نیاز به جلوگیری از برگشت حرکت دارند، مناسب میسازد. اگر بر اساس محاسبات، سیستم توان تحمل بازده پایینتر (حدود ۵۰ تا ۷۰ درصد) و تولید حرارت متوسط را داشته باشد، انتخاب گیربکس صنعتی حلزونی مؤثر خواهد بود.

جمعبندی

با اینکه عوامل زیادی در نحوه انتخاب گیربکس دخیل هستند، اما یک انتخاب اشتباه میتواند در بهترین حالت منجر به مصرف بیمورد منابع و در بدترین حالت، به خرابی زودهنگام منجر شود. انتخاب صحیح، ضامن بهرهبرداری بهینه و عمر طولانی تجهیزات شماست.

در اکثر پروژهها اگر سابقهای در انتخاب گیربکس صنعتی ندارید، پیشنهاد میکنیم حتماً از مشاوره تخصصی بهره ببرید و حتی در صورت نیاز، از یک کارشناس بخواهید طراحی اختصاصی موتور و گیربکس را برای شما انجام بدهد. برخی ترکیبها از نظر عملکرد بازده بالاتری دارند. علاوه بر بررسی دقیق راهنمای انتخاب گیربکس صنعتی، دریافت مشاوره از متخصصان این حوزه به شما این اطمینان را میدهد که مجموعه بر اساس محاسبات و آزمونهای دقیق کارخانه، بهدرستی عمل خواهد کرد.

جهت درخواست مشاوره برای انتخاب بهترین برند گیربکس صنعتی، استعلام قیمت انواع گیربکس و خرید اینترنتی، میتوانید همین امروز با واحد پشتیبانی ما در تماس باشید. همکاران ما در آتورصنعت نیز در زمینه خرید گیربکس صنعتی و انتخاب نهایی، شما عزیزان را یاری خواهند داد.

سؤالات متداول انتخاب گیربکس صنعتی

- برای انتخاب گیربکس صنعتی چه فاکتورهایی باید در نظر گرفته شود؟

نوع بار، گشتاور خروجی، نسبت تبدیل، راندمان، چرخه کاری، شرایط محیطی، نوع نصب، تطابق با موتور، مقاومت در برابر شوک، و اطلاعات کاتالوگی از جمله عوامل کلیدی در انتخاب صحیح گیربکس هستند. - چه تفاوتی بین نسبت تبدیل و گشتاور در انتخاب گیربکس وجود دارد؟

نسبت تبدیل سرعت را کاهش داده و گشتاور را افزایش میدهد. انتخاب نسبت مناسب، تعادل بین توان خروجی و کارایی موتور را تضمین میکند. هرچه نسبت بالاتر باشد، گشتاور خروجی بیشتر خواهد بود. - چگونه ظرفیت تحمل بار و راندمان یک گیربکس را ارزیابی کنیم؟

با بررسی مشخصات فنی کاتالوگ مانند گشتاور پیوسته، گشتاور پیک، ضریب کاری و راندمان چرخدنده. باید این اطلاعات را با شرایط واقعی بارگذاری و نوع کاربری تطبیق داد تا عملکرد مطمئن باشد. - گیربکس مورد نیاز برای کاربردهای پیوسته و متناوب چه تفاوتهایی دارد؟

کاربریهای پیوسته به گیربکسهایی با ظرفیت حرارتی بالاتر، توان دفع حرارت مناسب و طراحی مقاومتر نیاز دارند. برای کاربردهای متناوب، تمرکز بیشتر بر مقاومت در برابر استارتهای مکرر و ضربههای لحظهای است. - در صنایع غذایی یا بهداشتی باید چه نوع گیربکسی استفاده کرد؟

جهت انتخاب گیربکس برای دستگاه بستهبندی در چنین صنایعی باید از محصولات ضدزنگ، دارای آببندی کامل و سازگار با استانداردهای بهداشتی استفاده شود. سطوح صاف و قابل شستوشو بههمراه روانکارهای تاییدشده برای تماس غیرمستقیم با مواد غذایی، الزامی است.