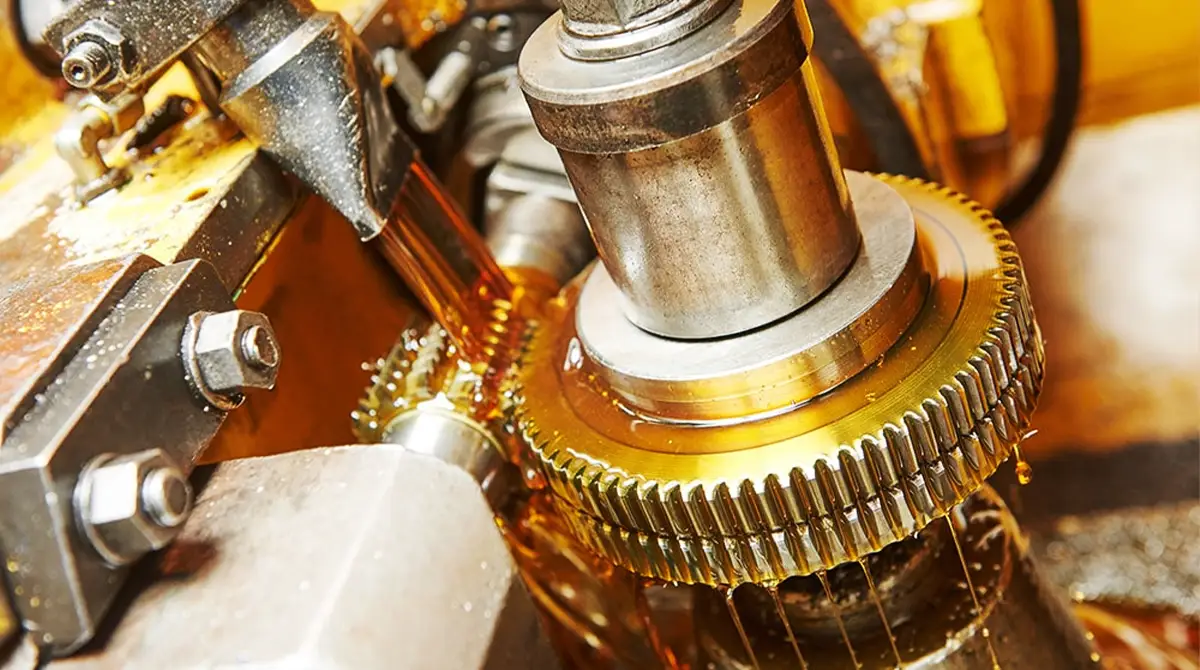

وقتی صحبت از عملکرد مطمئن یک گیربکس صنعتی میشود، روغن کاری گیربکس صنعتی دیگر تنها یک وظیفه دورهای ساده نیست؛ بلکه یک استراتژی حیاتی برای حفظ سرمایه و کاهش هزینههای پنهان است. این فرآیند با ایجاد لایهای محافظ میان دندهها، اصطکاک را به حداقل میرساند و از سایش سریع قطعات جلوگیری میکند. همین موضوع باعث میشود عمر مفید دستگاه افزایش یابد و نیاز به تعمیرات پرهزینه به تعویق بیفتد.

علاوه بر کاهش اصطکاک، روغن وظیفه مهم دیگری هم بر عهده دارد: دفع حرارت. زمانی که دندهها با سرعت بالا کار میکنند، گرمای زیادی تولید میشود. اگر این گرما تخلیه نشود، افزایش دما میتواند منجر به تغییر خواص مکانیکی قطعات و در نهایت آسیب جدی به گیربکس شود. روغن مناسب مانند یک سیستم خنککننده عمل کرده و دما را در محدوده ایمن نگه میدارد.

از سوی دیگر، روغن از زنگزدگی و خوردگی فلزات نیز جلوگیری میکند. در محیطهای صنعتی که رطوبت یا گرد و غبار وجود دارد؛ این ویژگی بسیار حیاتی است و بار دیگر نشان میدهد که اهمیت روانکاری در گیربکس تنها به کاهش اصطکاک محدود نمیشود؛ بلکه نقشی اساسی در حفظ سلامت کلی تجهیزات دارد. بیتوجهی به روغن کاری گیربکس صنعتی میتواند نشانههایی مانند علائم کمبود روغن گیربکس شامل افزایش دما، صداهای غیرعادی یا حتی بوی سوختگی را به همراه داشته باشد. هر یک از این نشانهها به معنای خطر نزدیک برای تجهیزات شماست. در برخی موارد خاص نیز بهجای روغن از گریس کاری گیربکس صنعتی استفاده میشود تا آببندی بهتر و ماندگاری روانکار تضمین گردد.

به همین دلیل بهتر است روانکاری را نه بهعنوان یک کار روتین بلکه بهعنوان یک بخش کلیدی از استراتژی نگهداری در نظر بگیرید. اگر میخواهید بیشتر با این موضوع آشنا شوید، میتوانید به صفحه روانکاری گیربکس مراجعه کنید و دید کاملتری نسبت به فرآیندها و اهمیت این موضوع پیدا کنید.

انواع روغن گیربکس صنعتی؛ کدامیک برای تجهیزات شما مناسب است؟

انتخاب روغن مناسب گیربکس یک تصمیم حیاتی است. اگر روغن درست انتخاب نشود حتی پیشرفتهترین گیربکسها هم نمیتوانند بازده مطلوبی داشته باشند. در واقع، کیفیت و نوع روغن مستقیماً بر عملکرد صحیح روغن کاری گیربکس صنعتی تأثیر میگذارد. برای درک بهتر، انواع روغن گیربکس صنعتی به سه دسته اصلی تقسیم میشوند: روغنهای معدنی، روغنهای سنتتیک و روغنهای ترکیبی. هرکدام مزایا و معایب خاص خود را دارند و در شرایط کاری متفاوت عملکرد مناسبی ارائه میدهند.

روغنهای معدنی معمولاً اقتصادی و پرکاربرد هستند اما نیاز به تعویضهای کوتاهمدت دارند. در مقابل، روغنهای سنتتیک طول عمر بیشتری داشته و در شرایط دمایی سخت بهترین گزینه محسوب میشوند. روغنهای ترکیبی هم تعادلی میان این دو گروه فراهم میکنند. به همین دلیل، آشنایی با ویژگیهای هر نوع و انطباق آن با شرایط عملیاتی دستگاه، کلید موفقیت در روغن کاری گیربکس صنعتی به شمار میرود. در نهایت، انتخاب آگاهانه میتواند هزینههای نگهداری را کاهش دهد و عمر مفید تجهیزات را افزایش دهد.

در جدول زیر میتوانید مقایسهای ساده از ویژگیهای این روغنها را ببینید:

| نوع روغن | مزایا | معایب | کاربرد رایج |

| معدنی | قیمت مناسب و دردسترس بودن | نیاز به تعویض زودتر | کاربریهای عمومی و شرایط عادی |

| سنتتیک | پایداری حرارتی، عمر طولانی و کارکرد در دماهای بسیار بالا و پایین | قیمت بالا | تجهیزات سنگین و شرایط سخت |

| ترکیبی | تعادل بین کارایی و قیمت | کیفیت وابسته به ترکیب | شرایط متوسط تا نیمه سنگین |

بنابراین اگر میخواهید انتخاب روغن مناسب گیربکس را انجام دهید، لازم است شرایط کاری دستگاه خود را به دقت بررسی کنید و سپس بهترین گزینه را انتخاب کنید.

برای آشنایی بیشتر با ساختارها و کاربردهای مختلف، میتوانید به صفحه انواع گیربکس صنعتی مراجعه کنید و اطلاعات کاملتری درباره مدلهای پرکاربرد و ویژگیهای هرکدام به دست آورید.

روغنهای معدنی (Mineral)

روغنهای معدنی به دلیل فرآیند تولید ساده و استخراج از نفت خام، قیمت مقرونبهصرفهای دارند و بهراحتی در بازار یافت میشوند. این روغنها برای شرایط عادی و کاربردهای عمومی بسیار مناسباند و به همین دلیل در بسیاری از صنایع پرمصرفترین گزینه محسوب میشوند. البته باید توجه داشت که در مقایسه با روغنهای سنتتیک، فواصل تعویض کوتاهتری دارند و نیازمند برنامهریزی دقیقتر در سرویس و نگهداری هستند.

بهعبارت دیگر اگر به دنبال گزینهای اقتصادی برای گیربکسهایی با کارکرد سبک و فشار کم هستید، روغن معدنی انتخاب قابل قبولی خواهد بود. البته در فرآیند روغن کاری گیربکس صنعتی باید توجه داشت که استفاده از این نوع روغن در شرایط دمایی سخت یا بارهای سنگین ممکن است باعث کاهش راندمان شود. بنابراین بهتر است این روغنها در تجهیزاتی به کار روند که چرخه کاری معمولی دارند و نیازی به تحمل فشارهای شدید یا دماهای بسیار بالا ندارند. رعایت این نکته میتواند به افزایش عمر مفید دستگاه و کاهش هزینههای غیرضروری کمک کند.

روغنهای سنتتیک (Synthetic)

روغنهای سنتتیک بهخاطر فرمولاسیون پیشرفته، مقاومت حرارتی بالا و طول عمر بیشتر نسبت به روغنهای معدنی شناخته میشوند. این روغنها در شرایطی که دمای محیط بسیار بالا یا پایین است، عملکرد پایدار و بدون افت کیفیتی دارند و شاخص ویسکوزیته آنها کمتر دچار تغییر میشود. همین ویژگی باعث میشود در صنایعی که گیربکسها تحت فشار مداوم یا بارهای سنگین فعالیت میکنند، انتخابی ایدهآل باشند.

یکی دیگر از مزایای مهم این روغنها، کاهش نیاز به تعویض مکرر است؛ به این معنا که بازههای سرویسکاری طولانیتر خواهند شد و هزینههای نگهداری در دراز مدت کاهش مییابد. البته باید به هزینه اولیه بالاتر آنها نیز توجه داشت. اما اگر گیربکس شما در محیطهای پرتنش مانند کارخانههای فولاد، سیمان یا صنایع معدنی کار میکند، استفاده از روغنهای سنتتیک در فرآیند روغن کاری گیربکس صنعتی یک سرمایهگذاری هوشمندانه و مطمئن خواهد بود که نهتنها از خرابیهای ناگهانی جلوگیری میکند بلکه بازده و طول عمر دستگاه را نیز افزایش میدهد.

از پاششی تا تحت فشار؛ آشنایی با روشهای کلیدی روغنکاری گیربکس صنعتی

وقتی صحبت از روغن کاری گیربکس میشود، فقط انتخاب روغن اهمیت ندارد؛ بلکه نحوه رساندن آن به قطعات نیز تعیینکننده است. در واقع حتی اگر بهترین روغن انتخاب شده باشد؛ اما روش توزیع و گردش آن درون گیربکس به درستی انجام نشود، نتیجه مطلوب حاصل نخواهد شد. به همین دلیل است که نحوه روغن کاری گیربکس صنعتی یکی از موضوعات کلیدی در نگهداری تجهیزات به شمار میآید. این فرایند بسته به طراحی، سرعت دوران، بار اعمالشده و شرایط محیطی میتواند شکل متفاوتی داشته باشد.

سه روش اصلی در این زمینه وجود دارد:

- روش حمام روغن (Splash Lubrication): در این شیوه، دندهها با چرخش خود روغن را پخش کرده و سایر قطعات را روانکاری میکنند. این روش ساده و کمهزینه است اما بیشتر برای گیربکسهای کوچک یا با سرعت متوسط کاربرد دارد.

- روش گردش اجباری (Forced Lubrication): در این حالت، روغن با استفاده از پمپ تحت فشار به بخشهای مختلف هدایت میشود. این روش برای گیربکسهای بزرگ یا شرایط سنگین بسیار مناسب است؛ زیرا علاوه بر روانکاری، خنککاری و فیلتراسیون روغن را هم تضمین میکند.

- روانکاری با گریس: زمانی استفاده میشود که سرعت پایین یا نیاز به آببندی قوی وجود داشته باشد. گریس ماندگاری بالایی دارد و از نشت جلوگیری میکند، هرچند در خنککاری به پای روغن نمیرسد.

انتخاب روش مناسب به معنای افزایش عمر دستگاه، کاهش هزینههای نگهداری و پیشگیری از توقفهای ناگهانی خط تولید است. بنابراین توصیه میشود همواره شرایط کاری و دستورالعمل سازنده را در انتخاب شیوه روانکاری مدنظر قرار دهید.

روش حمام روغن (Splash)

در این روش ساده از روغن کاری گیربکس صنعتی، چرخش دندهها باعث میشود روغن به اطراف پاشیده شده و تمامی قطعات متحرک بهطور یکنواخت پوشش داده شوند. سادگی مکانیزم و هزینه پایین پیادهسازی از مزایای اصلی این سیستم به شمار میآیند. به همین دلیل این روش بیشتر در گیربکسهای افقی با سرعت دورانی پایین تا متوسط مورد استفاده قرار میگیرد و برای صنایع کوچک یا دستگاههایی با کارکرد سبک گزینهای مقرونبهصرفه محسوب میشود.

با این حال در سرعتهای بالا کارایی لازم برای خنککنندگی و روانکاری بهخوبی تأمین نمیشود و احتمال افزایش حرارت و فرسایش قطعات وجود دارد. نکته مهم دیگر، تنظیم دقیق سطح روغن است؛ چرا که کمبود روغن باعث افزایش اصطکاک و صدای غیرعادی شده و زیاد بودن آن نیز موجب کفکردن و اختلال در عملکرد میشود. بنابراین در این روش، توجه به سطح روغن و بازبینی دورهای اهمیت ویژهای دارد تا فرآیند روغن کاری گیربکس بتواند بهترین نتیجه را ارائه دهد.

روش گردش اجباری (Forced)

در این سیستم پیشرفته، پمپ روغن را با فشار در مسیر گردش میدهد تا پس از عبور از فیلتر و مبدل خنککننده به تمامی نقاط حیاتی گیربکس برسد. این شیوه از روغن کاری گیربکس بهویژه برای گیربکسهای بزرگ که در سرعتهای بالا و تحت بارهای سنگین کار میکنند؛ بهترین عملکرد را دارد. فیلتراسیون مداوم موجب حذف ذرات آلاینده میشود و خنککاری دقیق، دمای قطعات را در محدودهای ایمن نگه میدارد. نتیجه این فرآیند، افزایش طول عمر اجزا و کاهش ریسک خرابیهای ناگهانی است.

البته باید توجه داشت که برای اجرای این روش نیاز به تجهیزات جانبی بیشتری مانند پمپ، فیلتر و مبدل حرارتی وجود دارد و همین مسئله باعث افزایش هزینه اولیه نصب و نگهداری میشود. با این حال، زمانی که ارزش گیربکس بالا باشد یا توقف خط تولید خسارت زیادی ایجاد کند، این سرمایهگذاری کاملاً توجیهپذیر است. در واقع، استفاده از روش گردش اجباری یکی از مطمئنترین راهکارها برای تضمین عملکرد پایدار در پروژههای صنعتی محسوب میشود و جایگاه ویژهای در استانداردهای مدرن روغن کاری گیربکس صنعتی دارد.

روانکاری با گریس

گاهی اوقات استفاده از گریس بهجای روغن منطقیتر است و میتواند پاسخگوی نیازهای خاص برخی تجهیزات باشد. روانکاری گیربکس صنعتی با گریس معمولاً در سرعتهای بسیار پایین، گیربکسهای عمودی یا در شرایطی که آببندی و جلوگیری از نشتی اهمیت بالایی دارد، کاربرد دارد. مزیت اصلی گریس این است که در محل باقی میماند و حتی در صورت توقف طولانی دستگاه، همچنان وظیفه روانکاری را انجام میدهد. همین ویژگی باعث میشود در محیطهایی با لرزش یا احتمال نشتی بالا، گزینهای مطمئنتر باشد.

با این حال، باید محدودیتهای آن را نیز در نظر گرفت. خنککنندگی گریس پایینتر است و برای بارهای سنگین یا دماهای بالا نمیتواند عملکرد مطلوبی داشته باشد. به همین دلیل در بسیاری از صنایع همچنان استفاده از روغن در فرآیند روغن کاری گیربکس صنعتی ارجحیت دارد. در نهایت، انتخاب بین روغن و گریس باید با توجه به شرایط کاری، نوع گیربکس و توصیههای سازنده صورت گیرد تا از بروز آسیبهای پرهزینه جلوگیری شود.

چگونه بهترین روغن برای گیربکس صنعتی را انتخاب کنیم؟

برای انتخاب بهترین روغن برای گیربکس صنعتی باید چند معیار کلیدی را بررسی کنید. یک چکلیست ساده میتواند کمک کند:

- ویسکوزیته: مهمترین ویژگی روغن است. انتخاب گرید مناسب به شرایط کاری و دما بستگی دارد و اگر اشتباه انتخاب شود، فرآیند روغن کاری گیربکس صنعتی کارایی لازم را نخواهد داشت.

- شرایط بار و محیط: اگر گیربکس در محیطی با گردوغبار، رطوبت یا دماهای بالا کار میکند، باید روغنی با افزودنیهای ضد سایش، ضد زنگ و مقاوم در برابر اکسیداسیون انتخاب کنید. این موضوع باعث میشود دستگاه در شرایط سخت هم بدون مشکل کار کند.

- دستورالعمل سازنده (OEM): همیشه به جدول روغن کاری گیربکس در دفترچه راهنما مراجعه کنید. این جدول دقیقترین مرجع برای تصمیمگیری است و رعایت آن میتواند از بسیاری از خرابیهای پرهزینه جلوگیری کند.

همچنین توجه داشته باشید که حجم روغن، بازههای تعویض و نوع افزودنیها در بهبود عملکرد نقش مهمی دارند. انتخاب صحیح روغن نهتنها بازده دستگاه را بالا میبرد؛ بلکه هزینههای نگهداری را به شکل چشمگیری کاهش میدهد. بنابراین، قبل از تصمیمگیری نهایی بهتر است شرایط واقعی کارکرد و توصیههای فنی متخصصان را نیز در نظر بگیرید.

برای مطالعه بیشتر میتوانید به صفحه انتخاب روغن صنعتی مناسب سر بزنید و اطلاعات کاملتری به دست آورید.

زمان تعویض روغن گیربکس صنعتی: نشانهها و برنامهریزی دقیق

یکی از پرسشهای مهم مدیران فنی و اپراتورهای خطوط تولید این است که دقیقاً بهترین زمان تعویض روغن گیربکس صنعتی هر چند وقت یک بار است. پاسخ ساده و یکسانی برای همه وجود ندارد؛ زیرا شرایط کاری، نوع دستگاه و حتی محیط استفاده نقش تعیینکنندهای دارند. با این حال، چند شاخص اصلی میتواند بهعنوان راهنما عمل کند و به شما کمک کند بهترین زمان را برای تعویض روغن مشخص کنید.

- بازه زمانی کلی: در شرایط کاری معمول، روغن گیربکس باید هر ۳ تا ۶ ماه یک بار تعویض شود. این عدد در محیطهای سختتر مانند دماهای بالا، رطوبت زیاد یا کارکرد مداوم ممکن است کوتاهتر شود.

- نشانههای ظاهری: تغییر رنگ روغن به سیاه یا قهوهای تیره، بوی سوختگی و افزایش غلظت نشانههایی هستند که نشان میدهند خاصیت روانکاری کاهش یافته است.

- نشانههای فیزیکی: داغ شدن غیرعادی پوسته گیربکس، تولید صداهای غیر معمول یا مشاهده ذرات فلزی ریز در روغن از علائم هشداردهنده جدی محسوب میشوند.

- روش علمی: نمونهبرداری و آنالیز روغن، دقیقترین راه برای تعیین زمان تعویض است. با این روش میتوان سطح آلودگی، میزان فلزات سایشی و تغییرات ویسکوزیته را بررسی کرد.

بهتر است فرآیند روغن کاری گیربکس صنعتی و تعویض آن را نه بهعنوان یک هزینه؛ بلکه بهعنوان یک سرمایهگذاری در نظر بگیرید. هزینه اندک تعویض روغن بهمراتب کمتر از هزینههای بالای تعمیر یا حتی تعویض کامل گیربکس خواهد بود. در نهایت، رعایت برنامه منظم سرویس و توجه به علائم هشداردهنده بهترین راهکار برای افزایش طول عمر تجهیزات و جلوگیری از توقف ناگهانی تولید است.

اشتباهات رایج در روانکاری گیربکس که طول عمر آن را کم میکند

بسیاری از مشکلات گیربکسها به دلیل خطاهای ساده در روغن کاری گیربکس صنعتی ایجاد میشوند. اگرچه این خطاها در ظاهر کوچک به نظر میرسند؛ اما در عمل میتوانند باعث توقف خط تولید، هزینههای بالای تعمیر و حتی تعویض کامل گیربکس شوند. آشنایی با این اشتباهات و پرهیز از آنها نقش مهمی در افزایش طول عمر تجهیزات دارد.

- استفاده از روغن نامناسب یا گرید اشتباه: انتخاب روغن باید دقیقاً بر اساس توصیه سازنده باشد. استفاده از روغن با ویسکوزیته پایین یا بالا میتواند باعث سایش زودرس دندهها یا ایجاد فشار بیش از حد بر یاتاقانها شود.

- پر کردن بیش از حد یا کمتر از حد استاندارد: بسیاری تصور میکنند روغن بیشتر به معنای عملکرد بهتر است؛ در حالی که این موضوع میتواند باعث افزایش دما و کف کردن روغن شود. از سوی دیگر، کمبود روغن نیز روانکاری کافی ایجاد نمیکند و سایش را افزایش میدهد.

- ترکیب روغنهای مختلف با پایههای ناسازگار: هر روغن ترکیبات و افزودنیهای خاصی دارد. ترکیب آنها میتواند باعث تهنشینی، کاهش کیفیت روانکاری و حتی آسیب به قطعات داخلی شود.

- نادیده گرفتن بازههای تعویض روغن و فیلترها: روغن کهنه یا آلوده خاصیت روانکاری خود را از دست میدهد و مانند یک مایع ساینده عمل میکند. این موضوع منجر به افزایش حرارت و خوردگی قطعات خواهد شد.

برای جلوگیری از این مشکلات بهتر است یک برنامه منظم برای روغن کاری گیربکس صنعتی طراحی کنید. بررسی سطح روغن، نمونهبرداری دورهای و پایش وضعیت فیلترها اقداماتی ساده اما حیاتی هستند. این کارها نهتنها از هزینههای تعمیرات جلوگیری میکنند؛ بلکه بهرهوری خط تولید را نیز بهبود میبخشند. در واقع، توجه به جزئیات کوچک در نگهداری، ضامن دوام و کارایی بلندمدت تجهیزات خواهد بود.

نتیجهگیری: چکلیست نهایی روانکاری و مشاوره تخصصی از آتور صنعت

روانکاری صحیح گیربکس یک سرمایهگذاری بلندمدت است که هزینههای شما را کاهش و عمر تجهیزات را افزایش میدهد. در واقع، اجرای منظم و دقیق روغن کاری گیربکس صنعتی نه تنها مانع از ایجاد سایش غیرعادی میشود؛ بلکه باعث میشود تجهیزات شما با راندمان بالا و بدون توقفهای ناگهانی کار کنند. بسیاری از خرابیهای پرهزینه تنها به این دلیل رخ میدهند که کاربران اهمیت کافی به برنامهریزی برای روغنکاری و تعویض به موقع روغن نمیدهند.

برای جمعبندی این چکلیست را در نظر بگیرید:

- نوع روغن را با توجه به شرایط دستگاه انتخاب کنید.

- سطح روغن را بهطور منظم بررسی کنید و از کمبود یا افزایش غیرمعمول جلوگیری نمایید.

- بازه زمانی تعویض را رعایت کنید و در صورت نیاز از آنالیز روغن برای تصمیم دقیقتر استفاده کنید.

- روش مناسب روانکاری را متناسب با نوع گیربکس انتخاب کنید.

آتور صنعت بهعنوان یک مشاور قابل اعتماد، آماده است تا شما را در انتخاب بهترین روشها، محصولات و برنامههای نگهداری راهنمایی کند. برای دریافت اطلاعات فنی دقیق و مشاوره رایگان در زمینه روغن کاری گیربکس صنعتی، کافیست فرم زیر را تکمیل کنید یا با کارشناسان ما تماس بگیرید. اطمینان داشته باشید که تجربه و دانش تخصصی تیم آتور صنعت، پشتوانهای مطمئن برای افزایش بهرهوری و کاهش هزینههای عملیاتی شما خواهد بود.

سوالات متداول روغن کاری گیربکس صنعتی

- چرا روغن کاری گیربکس صنعتی اهمیت زیادی دارد؟ زیرا مانع سایش دندهها، دفعکننده حرارت و جلوگیریکننده از زنگزدگی است. بدون روغن کاری گیربکس، هزینههای تعمیرات بهسرعت افزایش مییابد.

- علائم کمبود روغن گیربکس چیست؟ افزایش دمای غیر عادی، صداهای غیر معمول و تغییر رنگ روغن از مهمترین نشانههای نیاز به روغن کاری گیربکس صنعتی هستند.

- هر چند وقت یک بار باید روغن تعویض شود؟ بازه کلی بین ۳ تا ۶ ماه است اما آنالیز روغن بهترین راه برای تعیین زمان دقیق تعویض در فرآیند روغن کاری گیربکس صنعتی است.

- آیا میتوان از هر نوع روغنی برای همه گیربکسها استفاده کرد؟ خیر. انتخاب روغن باید بر اساس نوع دستگاه، شرایط کاری و توصیه سازنده باشد. در غیر این صورت، روغن کاری گیربکس صنعتی به جای محافظت، باعث آسیب خواهد شد.