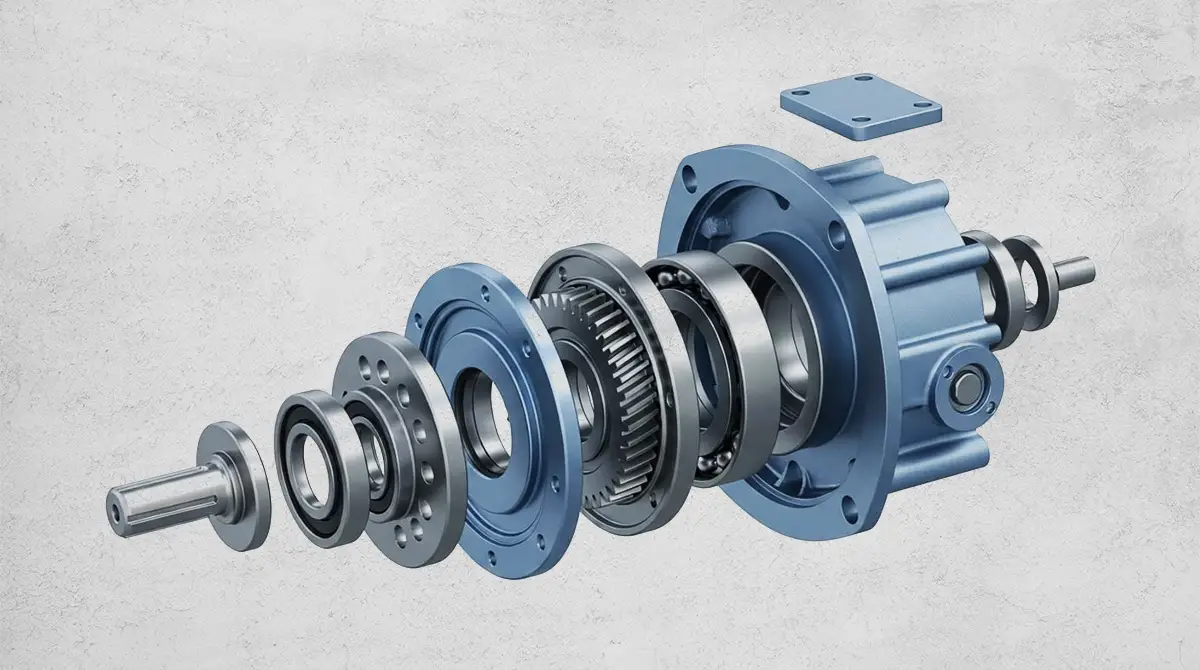

اجزای گیربکس صنعتی ستون فقرات انتقال قدرت در بسیاری از ماشینآلات هستند. هر جزء، نقشی روشن در کاهش سرعت، افزایش گشتاور و پایدار نگهداشتن فرآیند دارد. در این راهنما، ابتدا تصویری شفاف از ماهیت و ساختار کلی اجزای گیربکس صنعتی میدهیم و سپس سراغ کارکرد هر بخش میرویم تا بدانید هر قطعه چرا مهم است و خرابیاش چه اثری میگذارد. قلب این مجموعه، دندهها هستند؛ انتخاب درست از میان انواع چرخ دنده گیربکس صنعتی مستقیماً روی راندمان، صدا و طول عمر اثر میگذارد. شفتها نیرو را حمل میکنند، یاتاقانها اصطکاک را میکاهند، پوسته تراز و استحکام را تضمین میکند و سیستم آببندی و روانکاری، همهچیز را ایمن و خنک نگه میدارد.

برای ورود مرحلهای به موضوع، پایه را با مفهوم گیربکس صنعتی میچینیم، سپس اجزا را میشکافیم و در ادامه، تفاوتهای اجزا در انواع پرکاربرد را مقایسه میکنیم. هدف این است که با زبانی ساده اما دقیق، درک عمیقی بسازید تا در انتخاب، نصب و نگهداری، تصمیمی آگاهانه بگیرید.

گیربکسهای صنعتی: درک اولیه اجزا

شناخت اجزای گیربکس صنعتی به شما کمک میکند رفتار سامانه انتقال قدرت را پیشبینی کنید و از خطاهای پرهزینه دور بمانید. وقتی اجزا تشکیل دهنده گیربکس صنعتی را میشناسید، انتخاب نسبت تبدیل، نوع دنده و الگوی نصب سادهتر میشود و در سرویسهای دورهای، سریعتر عیب را پیدا میکنید. این دانستن، مستقیماً به بهبود راندمان، کاهش دما و صدا و افزایش طول عمر منجر میشود. از سوی دیگر، آگاهی از معرفی اجزای گیربکس صنعتی و وظیفه این اجزا باعث میشود انتخاب و خرید قطعه با نیاز واقعی خط تولید منطبق شود. در ادامه، ابتدا اجزای اصلی را مرور میکنیم، سپس نقش هر کدام را با مثالهای کاربردی توضیح میدهیم تا برای بررسی تخصصیتر آماده باشید.

اجزای اصلی که صنعت را به حرکت در میآورند

در هر گیربکس، چند جزء کلیدی کنار هم کار میکنند تا انتقال قدرت، پایدار و دقیق انجام شود. در این بخش اجزای گیربکس صنعتی را با تمرکز بر هماهنگی اجزا شرح میدهیم. هدف، تصویر واحدی از همکاری قطعات است تا بفهمیم هر «جزء» چگونه به کیفیت کلی خروجی کمک میکند.

اجزای مرجع: چرخدندهها، شفتها، پوسته، یاتاقانها (بلبرینگ و رولبرینگ)، سیستم آببندی (کاسهنمد) و سیستم روانکاری. اینها شاکلهای را میسازند که هر تغییری در کیفیت یا مونتاژشان، بهسرعت در راندمان و دوام دیده میشود. در مسیر انتخاب و نگهداری، به یاد داشته باشید که اجزا تشکیل دهنده گیربکس صنعتی، قطعات گیربکس صنعتی و ساختار گیربکس صنعتی سه کلیدواژهاند که مسیر تحلیل را روشن نگه میدارند.

چرخدندهها

چرخدندهها قلب تپندهاند. آنها نسبت سرعت و گشتاور را تعیین میکنند و مستقیماً روی صدا، راندمان و یکنواختی حرکت اثر میگذارند. انتخاب درست از میان انواع چرخ دنده اجزای گیربکس صنعتی باعث میشود بار بهصورت یکنواخت توزیع شود و سایش دندانهها کنترل گردد. کیفیت مواد (فولاد آلیاژی، عملیات حرارتی، سنگزنی دقیق) و دقت درگیری، دوام را بالا میبرد. هر چه لقی کمتر و سطح تماس بهتر باشد، شوکهای بار کاهش مییابد و طول عمر مجموعه افزایش پیدا میکند.

آشنایی با انواع دنده: از ساده تا حلزونی

- ساده (اسپُر): ساختار سرراست، مناسب سرعتهای متوسط تا بالا؛ صدای بیشتر نسبت به هلیکال.

- هلیکال: درگیری تدریجی، حرکت نرمتر و صدای کمتر؛ ایدهآل برای بارهای بالاتر و کارکرد پیوسته. (برای آشنایی عمیقتر با این خانواده و نقش آن در اجزای گیربکس صنعتی، به گیربکس هلیکال رجوع کنید.)

- مخروطی (Bevel): تغییر جهت نیرو، مناسب انتقال ۹۰ درجه.

- حلزونی (Worm): فشرده، امکان خودقفلشوندگی؛ راندمان پایینتر ولی گشتاور خروجی بالا.

شفتها: محور انتقال قدرت و چرخش

شفت گیربکس صنعتی حامل نیروست؛ از ورودی تا خروجی. بسته به چیدمان، شفتها میتوانند ورودی، میانی و خروجی باشند. شفت توپر (سالید) برای گشتاورهای بالا و محیطهای خشن رایج است؛ شفت توخالی (هالوشفت) نصب را آسان میکند و وزن را میکاهد. جنس معمول، فولاد آلیاژی با مقاومت خستگی بالاست. دقت ابعادی شفت و کیفیت پرداخت، روی همراستایی، توزیع بار و عملکرد یاتاقان اثر مستقیم دارد. شکست شفت، اغلب به توقف کامل سیستم منجر میشود.

پوسته گیربکس: استحکام و حفاظت

پوسته گیربکس صنعتی چهار کار کلیدی انجام میدهد:

- محافظت مکانیکی از اجزای داخلی،

- تأمین تکیهگاه سخت برای یاتاقان و نشیمن شفت،

- حفظ تراز اجزا و کاهش لرزش/صدا،

- دفع حرارت.

مواد رایج: چدن برای سختی و میرایی ارتعاش، آلومینیوم برای وزن کم و انتقال حرارت بهتر، فولاد ریختهگری برای استحکام ویژه. در واقع، این بخش از اجزای گیربکس صنعتی بهعنوان ستون نگهدارنده عمل میکند و تضمین مینماید که سایر قطعات در شرایط پایدار و ایمن کار کنند. تلرانسهای تولیدی در پوسته، اگر درست نباشد، مسیر سایش نابهنجار را باز میکند و عمر قطعات گیربکس صنعتی را کوتاه میسازد.

یاتاقانها (بلبرینگ و رولبرینگ): تکیهگاههای متحرک

بلبرینگ گیربکس صنعتی اصطکاک را کم میکند و حرکت را پایدار میسازد. بلبرینگها برای بارهای شعاعی/محوری متوسط مناسباند و رولبرینگها بارهای سنگینتر را تاب میآورند. انتخاب تیپ (شیاری عمیق، تماس زاویهای، استوانهای، مخروطی) باید با نوع بار و سرعت همخوان باشد. روانکاری درست، آببندی سالم و همراستایی دقیق، سه عامل اصلی طول عمر یاتاقاناند.

سیستم آببندی (کاسهنمدها)

نشت روانکار دشمن پنهان است. کاسهنمد، اورینگ و واشر مانع خروج روغن و ورود گردوغبار و رطوبت میشوند. جنسهای متداول مانند NBR، وایتون یا سیلیکون بر اساس دمای کاری و محیط انتخاب میشوند. آببندی بیکیفیت حتی با روانکار مناسب، میتواند عمر دیگر اجزای گیربکس صنعتی را کاهش دهد.

سیستم روانکاری

روانکاری گیربکس صنعتی اصطکاک را میکاهد، حرارت را میبَرَد و سطوح را در برابر خوردگی محافظت میکند. روشها: پاششی، غرقابی و تحت فشار. روغنهای معدنی یا سنتتیک بر اساس دما، بار و سرعت انتخاب میشوند. انتخاب ویسکوزیته درست و تعویض بهموقع، نقش مستقیم در پایداری اجزای گیربکس صنعتی دارد و مانع از سایش و خرابی زودرس قطعات میشود. اگر نشتی یا آلودگی دیدید، سریع رسیدگی کنید؛ بسیاری از خرابیها از همینجا آغاز میشود.

برای تکمیل درک خانوادههای پرکاربرد و مقایسه رفتار اجزا در چیدمانهای متفاوت، بخشهای بعدی را با دقت دنبال کنید: در آنجا، به صورت خلاصه به گیربکس خورشیدی و تفاوتهای آن با هلیکال و حلزونی نیز اشاره میکنیم.

انواع گیربکس: اجزا و کارکرد تخصصی

وقتی چیدمان اجزا تغییر میکند، رفتار سامانه هم عوض میشود. در این بخش، اجزای گیربکس صنعتی در قالب گیربکسهای رایج بهصورت مقایسهای مرور میشوند تا روشن شود چرا ساختار گیربکس صنعتی به نوع کاربرد وابسته است و هر آرایش، چه امتیازها و محدودیتهایی دارد. تمرکز ما روی ارتباط میان انتخاب نوع دنده، مسیر انتقال نیرو، ترازبندی شفتها و نیازهای روانکاری/آببندی است تا بتوانید بین «راندمان، صدا، ابعاد، گشتاور خروجی و هزینه نگهداری» توازن بسازید.

گیربکس حلزونی: مکانیزم ساده، اجزای حیاتی

در گیربکس حلزونی، ماردون (شفت ورودی با پروفیل حلزونی) با چرخدنده حلزونی خروجی درگیر میشود و نسبتهای تبدیل بالا را در حجم کم فراهم میکند. اجزای کلیدی:

- ماردون (ورودی)، چرخدنده حلزونی (خروجی)

- پوسته فشرده با مسیر روغن مناسب

- بلبرینگ/رولبرینگ برای تحمل بارهای ترکیبی

- کاسهنمدهای مقاوم به دما

- سوپاپ تنفس برای جلوگیری از افزایش فشار داخلی

نکته کاربردی: این نوع از اجزای گیربکس صنعتی برای مواقعی که نیاز به خودقفلشوندگی است مناسب بوده و ایمنی توقف را تضمین میکند، هرچند راندمان پایینتر و نیاز به روانکاری دقیق دارد.

گیربکس هلیکال (شافت مستقیم): طراحی و وظایف اجزا

در گیربکس هلیکال، دندانههای مایل باعث درگیری تدریجی، انتقال نرم و صدای کمتر میشوند. پیکربندی معمول:

- چرخدندههای هلیکال با کیفیت سنگزنی بالا

- شفتهای ورودی/میانی/خروجی (توپر یا هالوشفت)

- پوسته صلب با تراز دقیق نشیمن یاتاقان

- یاتاقانهای تماس زاویهای/استوانهای برای بارهای ترکیبی

- آببندی چندمرحلهای برای کارِ طولانیمدت

کاربردها: نوار نقالهها، میکسرها و خطوط پیوسته. در بین اجزای گیربکس صنعتی، هلیکالها بهخاطر راندمان بالا و سرویس کمدردسر شهرت دارند.

گیربکس کرانویل پینیون (بول هلیکال): ترکیب دقیق قطعات

این ساختار، جهت نیرو را تا ۹۰ درجه تغییر میدهد و در عین حال، از مزیت دندههای هلیکال بهره میگیرد:

- کرانویل (دنده مخروطی) + پینیون هلیکال

- شفتهای عمود بر هم برای تغییر مسیر توان

- پوسته مقاوم با توزیع تنش مناسب

- یاتاقانهای مخروطی/استوانهای برای بارهای شعاعی و محوری بالا

کاربردها: در صنایعی مانند سیمان و فولاد، این نوع از اجزای گیربکس صنعتی به دلیل تحمل گشتاور بالا و دقت عملکرد، انتخابی مطمئن است.

گیربکس خورشیدی و سایکلو: آرایش سیارهای اجزا

در گیربکس خورشیدی (سیارهای)، چرخدنده خورشید در مرکز، سیارهها دور آن و رینگ داخلی احاطهشان میکند:

- چگالی توان بسیار بالا در حجم کم

- توزیع بار چند مسیره روی سیارهها → راندمان و دوام بهتر

- شفتهای کوتاهتر و پوسته فشرده

کاربردها: جرثقیلها، رباتیک و سیستمهای دقیق. در مجموعه اجزای گیربکس صنعتی، خورشیدیها بهخاطر تراکم توان و طراحی فشرده، بسیار ارزشمندند.

در سایکلو (سیکلوئیدی)، انتقال با دیسکهای سیکلوئیدی انجام میشود؛ مقاومت بالا در شوکهای لحظهای و دقت خوب در نسبتهای زیاد از مزیتهای آن است. کنترل بالانس و روانکاری صحیح، کلید سکوت و سلامت این سامانههاست.

سایر انواع گیربکسها: نگاهی اجمالی به اجزا (آویز، اکسترودر)

- آویز (شفت موازی): نصب مستقیم روی بدنه دستگاه، صرفهجویی در فضا، شفتهای موازی و دندههای هلیکال/اسپُر. انتخاب یاتاقان مناسب برای بارهای شعاعیِ پیوسته ضروری است.

- اکسترودر: شفت خروجی با استحکام پیچشی و مقاومت محوری بالا، رولبرینگ کفگرد برای تحمل نیروی محوریِ فرآیند، آببندی باکیفیت برای دما/آلودگی. تنظیم دقیق لقی محوری و انتخاب روغن با شاخص چسبندگی مناسب، از بدیهیات طراحی/نگهداری است.

این دسته نیز جزئی از اجزای گیربکس صنعتی محسوب میشوند که هرکدام کاربرد تخصصی خود را دارند.

راهنمای انتخاب و نگهداری اجزا: پایداری و راندمان بینظیر

انتخاب درست هر قطعه، تفاوتی بزرگ در عملکرد نهایی ایجاد میکند. وقتی اجزای گیربکس صنعتی بهدرستی انتخاب شوند، نهتنها توقفات ناگهانی کاهش مییابد، بلکه دمای کاری پایینتر، مصرف انرژی بهینهتر و هزینههای نگهداری منطقیتر خواهد شد. این بخش، یک چارچوب عملی برای انتخاب و نگهداری ارائه میدهد تا آنچه در کاتالوگ نوشته شده، در عمل هم تحقق پیدا کند.

چرا انتخاب درست اهمیت دارد؟

بسیاری از خرابیها ناشی از انتخاب نادرست اجزاست. اگر شفت تحمل بار محوری را نداشته باشد یا یاتاقان با سرعت واقعی خط تولید سازگار نباشد، طول عمر دستگاه نصف میشود. بنابراین پیش از خرید، باید شرایط بار، نوع حرکت، محیط کاری (دما، رطوبت، گردوغبار) و حتی الگوی نگهداری دورهای را در نظر گرفت.

توصیههای کلیدی در انتخاب اجزا

- مشخص کردن دقیق بار و گشتاور و انتخاب شفت و چرخدنده متناسب با آن.

- توجه به جنس پوسته و آببندی متناسب با شرایط محیطی.

- بررسی کیفیت مواد اولیه، عملیات حرارتی و استانداردهای ساخت.

- انتخاب روانکار بر اساس شرایط دمایی و بارگذاری واقعی.

- خرید از تأمینکنندگان معتبر با ضمانت اصالت کالا.

نگهداری برای دوام بیشتر

نگهداری درست یعنی افزایش عمر مفید و کاهش هزینهها. سرویس منظم، تعویض بهموقع روغن، پایش دما و لرزش و بازبینی کاسهنمدها و یاتاقانها، همگی از اصول اساسیاند. برنامهریزی برای تعمیرات پیشگیرانه، هزینههای ناگهانی را به حداقل میرساند و راندمان خط تولید را تضمین میکند.

در نهایت، انتخاب آگاهانه و نگهداری اصولی اجزای گیربکس صنعتی، سرمایهگذاری روی آیندهای مطمئن است؛ آیندهای که در آن گیربکس بدون توقفهای غیرضروری، سالها کارایی خود را حفظ میکند.

نکات حیاتی در انتخاب اجزای با کیفیت: پیششرط دوام و عملکرد

برای هر پروژه، قبل از خرید باید به چند نکته اساسی توجه داشت. انتخاب درست، یعنی کاهش ریسک خرابی و افزایش بهرهوری کل سیستم. بهویژه زمانی که صحبت از اجزای گیربکس صنعتی باشد، دقت در انتخاب دو چندان اهمیت پیدا میکند.

- بار و سرعت: گشتاور پیک/میانگین، سیکل کاری و شوکهای لحظهای را دقیق محاسبه کنید.

- محیط: دما، رطوبت، گردوغبار، شستوشو با آب/مواد شیمیایی؛ بر اساس آن، جنس پوسته و آببندی را انتخاب کنید.

- مواد و استانداردها: فولاد آلیاژی با عملیات حرارتی معتبر، دقت سنگزنی دندانهها، کلاس بالانس شفت، و استاندارد تولید/کنترل کیفیت مستند.

- تطابق واقعی: قطعه را با نیاز فرآیند بسنجید؛ از «زیردیمنشن/بیشدیمنشن» پرهیز کنید.

- تأمینکننده معتبر: گارانتی روشن، امکان تامین قطعه یدکی، و مشاوره فنی قبل از خرید.

این رویکرد، هزینه چرخه عمر را پایین میآورد و ریسک توقف را کاهش میدهد.

نگهداری و عیبیابی اجزای گیربکس: طول عمر بیشتر، هزینهی کمتر

حفظ سلامت، با چند اقدام ساده اما منظم ممکن است:

- روغن مناسب و بهموقع: گرید و ویسکوزیته را مطابق دما/سرعت/بار انتخاب کنید؛ تعویض دورهای و نمونهبرداری روغن (برای ردیابی ذرات سایش) را در برنامه بگذارید.

- بازرسی دورهای: نشتی از کاسهنمد، تغییر رنگ روغن، براده در فیلتر/پوشش مغناطیسی، بازی لقی غیرطبیعی.

- پایش وضعیت: دما، لرزش، صدا. افزایش ناگهانی هر کدام، نشانه ناهماهنگی، کمبود روانکار یا آسیب دندانه/یاتاقان است.

- همراستایی و تراز: نصب نادرست، بار را بهطور غیر یکپارچه توزیع میکند و عمر یاتاقان/دنده را کم میکند.

- رسیدگی سریع: اگر نشانهای باقی ماند یا بدتر شد، دستگاه را بیبار بررسی کنید. تداوم کار با نقص، هزینه نهایی را چند برابر میکند.

این چکلیست ساده، به حفظ وظیفه اجزای گیربکس صنعتی در نقطه بهینه کمک میکند و توقفات ناگهانی را به حداقل میرساند.

نتیجهگیری: انتخابی هوشمندانه برای قلب صنعت شما

مرور کردیم که اجزای گیربکس صنعتی چگونه کنار هم، انتقال قدرتی پایدار و دقیق میسازند: دندههای درست با درگیری سالم، شفتهای همراستا، یاتاقانهای مناسب بار، پوسته صلب و آببندی/روانکاری قابل اعتماد. جمعبندی اجرایی:

چکلیست انتخاب کوتاه

- نوع کاربرد، بار و سیکل کاری را مستند کنید.

- نوع دنده را بر اساس راندمان/صدا/نسبت تبدیل برگزینید.

- کلاس مواد و دقت ساخت دنده و شفت را بررسی کنید.

- یاتاقان را با توجه به بار شعاعی/محوری و سرعت انتخاب کنید.

- آببندی را مطابق دما و آلودگی محیطی تعیین کنید.

- برنامه روانکاری و سرویس دورهای را از روز اول تدوین کنید.

چکلیست نگهداری کوتاه

- بازرسی نشتی، سطح روغن و رنگ آن.

- سنجش دورهای دما، لرزش و صدا.

- کنترل لقی، همراستایی و سفتی اتصالات.

- تعویض بهموقع فیلتر و روغن طبق شرایط کار.

در پایان، اگر برای انتخاب قطعه یا چیدمان مناسب تردید دارید، روی تجربهی تیم آتور صنعت حساب کنید. برای دریافت مشاوره فنی رایگان و انتخاب بهینه، با ما تماس بگیرید یا فرم درخواست را در درباره آتور صنعت تکمیل کنید (ساعات کاری ۸ تا ۱۷). هدف ما، تصمیمی مطمئن و پایدار برای خط تولید شماست.

سوالات متداول اجزا گیربکس صنعتی

- چرا شناخت اجزای گیربکس صنعتی در انتخاب نسبت تبدیل مهم است؟

به شما کمک میکند محدودیتهای دنده، یاتاقان و آببندی را بشناسید و نسبت تبدیل را طوری تعیین کنید که دما، صدا و سایش در محدوده ایمن بماند. - آیا اجزای گیربکس صنعتی در محیطهای گرم/مرطوب تفاوتی در انتخاب دارند؟

بله؛ جنس کاسهنمد، ویسکوزیته روغن و حتی جنس پوسته باید با دما، رطوبت و گردوغبار همخوان شود تا از نشتی و سایش زودرس جلوگیری شود. - چه علائمی نشان میدهد اجزای گیربکس صنعتی نیاز به سرویس دارند؟

افزایش غیرعادی دما یا صدا، لرزش، تغییر رنگ روغن، براده در فیلتر و نشتی از آببندها، هشدارهای اولیه هستند. - بهترین راه برای افزایش عمر اجزای گیربکس صنعتی چیست؟

روانکاری صحیح و بهموقع، حفظ همراستایی، پایش وضعیت و رسیدگی سریع به نشتی یا لقی، بیشترین اثر را بر دوام دارند.