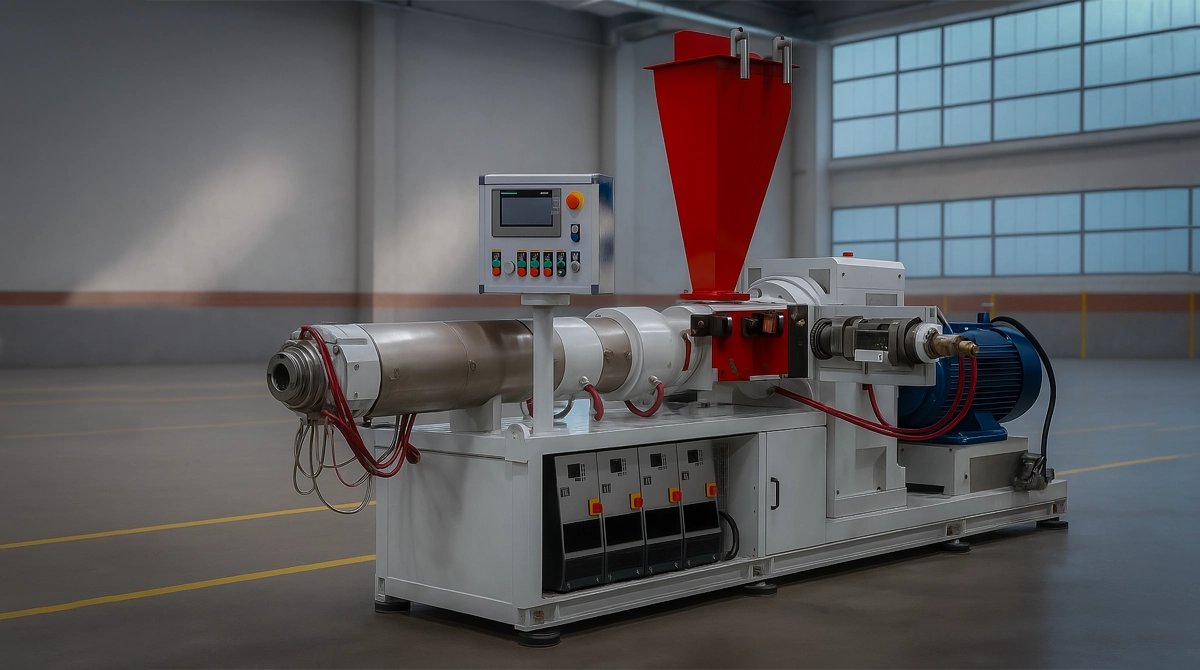

دستگاه اکسترودر که در خطوط اکستروژن صنایع مختلف به کار گرفته میشود، یکی از بخشهای کلیدی در تولید انبوه قطعات و متریال صنعتی است. سیستم دستگاه اکسترودر، مواد خام را با حرارت دادن و فشردهسازی ذوب یا ترکیب میکند و در نهایت به شکلی یکنواخت از قالب پرس مینماید و بیرون میدهد. نتیجه این پروسه، تولید پیوسته محصولاتی با مقطع عرضی و شکل ثابت است.

انواع گرانول، لوله و پروفیل، نوارهای درزگیر، قاب پنجره، فیلمهای پلیمری، ورقهای پلاستیکی، پوششهای ترموپلاستیک، عایق سیم و حتی خوراک دام و محصولات غذایی و دارویی، از جمله اقلامی هستند که با دستگاه اکسترودر تولید میشوند.

اگر قصد تهیه دستگاه اکسترودر یا گیربکس سیستم اکستروژن را دارید، آتور صنعت در این مقاله هرچیزی که باید بدانید را تقدیم نگاه شما میکند. در ادامه توضیح خواهیم داد که دستگاه اکسترودر چیست، در چه انواعی وجود دارد و چطور میتوان گیربکس مناسب این سیستم را انتخاب کرد.

دستگاه اکسترودر چیست؟

دستگاه اکسترودر یکی از اصلیترین تجهیزات در صنعت فرآوری پلاستیک بهشمار میرود. عملکرد دقیق آن در مواجهه با تغییرات دما، تنش و خواص مواد مذاب اثر مستقیمی بر کیفیت نهایی، نرخ تولید و حتی هزینه تمامشده محصول دارد.

اکستروژن (به انگلیسی: Extrusion) پروسهای است که در آن، مواد اولیه با گذر از مراحل چندگانه دستگاه، تحت فشار و حرارت شکل داده و میکس میشوند. در نهایت به شکل تزریقی یا پرسی با فشار از قالب موردنظر دستگاه اکسترودر خارج میگردند.

چیزی که دستگاه اکسترودر را به یک فناوری بیرقیب تبدیل کرده، انعطافپذیری فوقالعاده آن برای تولید محصولات متنوع است. دستگاه اکسترودر در صنایع بسیار گستردهای کاربرد دارد و متریالهای گوناگونی را به فرم و عرض دلخواه درمیآورد؛ از تولید قطعات پلاستیکی گرفته تا ساخت خوراک دام، کامپاندهای پلیمری تا عایق سیمهای برق.

اجزای اصلی دستگاه اکسترودر

یک دستگاه اکسترودر استاندارد معمولاً شامل بخشهای زیر است:

- قیف تغذیه (هاپر): محل ورود مواد اولیه به شکل پودر، گرانول یا پرک؛

- سیلندر: محفظهای استوانهای که در آن مواد گرم و هدایت میشوند؛

- ماردون: شافت مارپیچی چرخان که وظیفه انتقال، فشردهسازی و ذوب ماده را برعهده دارد؛

- المنتها و کنترلکنندههای دما: برای ایجاد و حفظ دمای مناسب در طول فرایند؛

- قالب: قطعهای دقیق که خروجی مواد را شکل میدهد و بسته به مقطع عرضی موردنظر سایزهای مختلفی دارد؛

- موتور و گیربکس: تأمینکننده گشتاور و نیروی چرخش ماردون با سرعت کنترلشده؛

- سیستمهای خنککننده: برای جامدسازی محصول نهایی پس از خروج از قالب.

قطعات خاص انواع دستگاه اکسترودر

- اکسترودر تک ماردون: این نوع یک ماردون چرخان دارد و معمولاً برای فرایندهای ساده و یکنواخت استفاده میشود.

- اکسترودر دوماردون: از دو ماردون درگیر استفاده میکند که امکان ترکیب، همگنسازی و انتقال بهتر ماده را ایجاد میکند. برای ترکیبات پیچیده و تولید با ظرفیت بالا مناسب است.

- کو-اکسترودر: این نوع دستگاه اکسترودر بهصورت همزمان چند ماده متفاوت را اکسترود میکند و برای تولید محصولات چندلایه یا کامپوزیتی کاربرد دارد.

- اکسترودر فومساز: با استفاده از طراحی خاص ماردون و تزریق گاز، مواد پلیمری را به فومهای سبک با خاصیت عایقسازی بالا تبدیل میکنند.

مکانیسم عملکرد دستگاه اکسترودر

عموما پروسه اکستروژن از چهار مرحله اصلی تشکیل میشود: تغذیه مواد، ذوب، شکلدهی و خنکسازی. در مرحله اول، مواد خام از طریق قیف به داخل دستگاه اکسترودر وارد میشوند. ماردون داخل دستگاه، مواد را درون سیلندر به جلو میراند. این حرکت دورانی علاوه بر جابجایی، باعث ایجاد اصطکاک و در نتیجه تولید گرما میشود که به فرایند فشردهسازی و مخلوط شدن مواد کمک میکند. در طول مسیر، ماده تحت فشار و دمای کنترلشده، بهتدریج خواص فیزیکی و شیمیایی موردنظر را پیدا میکند.

درون سیلندر، متریال وارد نواحی مختلفی میشود که هرکدام نقش خاصی دارند. ناحیه اول به نام منطقه تغذیه (Feeding) جایی است که ماده بهطور یکنواخت به حرکت درمیآید. در ادامه، ماده وارد منطقه انتقال یا تراکم میشود. تحت فشار قرار میگیرد، هواگیری میشود و دمای آن افزایش مییابد.

در نهایت، مادهای که حالا به حالت مذاب یا پلاستیکی درآمده داخل منطقه اندازهگیری بهطور یکنواخت همگن و فشرده میشود تا آماده عبور از قالب باشد. گرمایش دقیق یکی از ارکان حیاتی این فرایند است. بیشتر اکسترودرها به المنتهای حرارتی خارجی مجهزند که در کنار گرمای ناشی از اصطکاک، ماده را به دمای ایدهآل فرآوری میرسانند. کنترل دقیق دما برای جلوگیری از تخریب زودرس ضروری است و باعث ذوب یکنواخت محصول میشود تا کیفیت نهایی دچار افت نشود.

زمانی که ماده به انتهای سیلندر میرسد، حالتی کاملاً فشرده و همگن دارد و با فشار بهسمت قالب (die) هدایت میشود. قالب قطعهای با طراحی خاص است که وظیفه شکلدهی نهایی به ماده را بر عهده دارد. محصول خروجی ممکن است به فرم لوله توپر یا توخالی، پروفیل، ورق یا هر مقطع خاص دیگری باشد.

فشاری که توسط ماردون ایجاد میشود، کمک میکند تا ماده قالب را بهطور یکنواخت پر کند و سطحی یکدست و ابعاد دقیق داشته باشد. در اکسترودرهای پیشرفته، امکان استفاده از چند قالب بهصورت همزمان هم وجود دارد و برای تولید متریال چندلایه و کامپوزیت استفاده میشود.

پس از خروج از قالب، ماده در حالت نیمهجامد و انعطافپذیر قرار دارد و باید خنک شود تا فرم خود را حفظ کند. بسته به نوع ماده، این خنکسازی میتواند از طریق وانهای آب، هوا یا غلطکهای سرد انجام شود. این مرحله باید با دقت بالا انجام شود تا از تاب برداشتن، تنش داخلی یا ناهماهنگی ابعاد جلوگیری شود. پس از خنکسازی، محصول نهایی برای مراحل بعدی مثل برش، پولیش، بستهبندی یا رولپیچی آماده خواهد شد.

کارکرد دقیق و مؤثر دستگاه اکسترودر به هماهنگی کامل اجزای مکانیکی، نواحی حرارتی و سیستمهای کنترلی وابسته است. پارامترهایی مانند نرخ تغذیه، سرعت چرخش ماردون، پروفایل دمای سیلندر و طراحی قالب باید کاملاً هماهنگ باشند تا خروجی یکنواخت و باکیفیت حاصل شود.

امروزه اغلب دستگاه های اکسترودر به سیستمهای کنترلی مبتنی بر PLC و حسگرهایی مجهزند که لحظهای گشتاور، فشار، دما و نرخ خروجی را پایش میکنند و در صورت لزوم، تنظیمات را بهصورت خودکار بهینه میکنند.

کاربردهای دستگاه اکسترودر در صنایع

اکسترودرها از آن دسته تجهیزات صنعتی هستند که در طیف وسیعی از صنایع، با هدف تبدیل مواد خام به محصولات پیوسته و شکلدار، مورد استفاده قرار میگیرند. انعطافپذیری بالا در پردازش مواد مختلف مثل پلیمرها، فلزات، مواد غذایی و دارویی باعث شده که این دستگاهها جایگاه ویژهای در تولید مدرن پیدا کنند.

- صنایع پلاستیک و پلیمر: اکسترودرها در تولید محصولات پلاستیکی مثل لوله، ورق، فیلم و عایق کابل با استفاده از پلیمرهایی مانند PE، PP و PVC کاربرد گستردهای دارند و در خطوط دائم کار صنعتی استفاده میشوند.

- صنایع غذایی و خوراک دام: دستگاه اکسترودر با پخت سریع و تحت فشار، محصولاتی مانند غذای پت، غلات و انواع مواد غذایی و کنجاله را با شکلدهی دقیق تولید میکنند و پروسههای ترکیب، پخت و قالبزنی را همزمان انجام میدهند.

- صنایع دارویی و پزشکی: اکستروژن مذاب داغ برای ساخت دارو با دوزینگ کنترلشده، ایمپلنتها و چسبهای پوستی استفاده میشود.

- فرآوری لاستیک و الاستومرها: دستگاههای اکسترودر برای شکلدهی ترکیبات لاستیکی مثل تایر، نوار درزگیر و شلنگ کاربرد دارند و با طراحی خاص مارپیچ و کنترل دما از تخریب مواد جلوگیری میشود.

- متالورژی و تولید پودر فلزات: در اکستروژن فلزی برای تولید مصالحی از جمله میلگرد یا پروفیل، بیلت یا پودر فلز با فشار از قالب عبور داده میشود. این روش رایج در صنایع هوافضا و خودروسازی برای ساخت قطعات سبک و مقاوم کاربرد دارد.

- صنایع بازیافت و پسماند: اکسترودرهای گرانول ساز ضایعات پلاستیکی را ذوب میکنند و به گرانول بازیافتی یا محصولات جدید تبدیل میکنند.

- صنعت ساختمان و مصالح: اکسترودرها در تولید پروفیلهای ساختمانی، دیوارپوشها، آجر، کاشی و پانلهای عایق حرارتی از مواد پلیمری یا دوغابی مورد استفاده قرار میگیرند.

- تولید الیاف و منسوجات صنعتی: اکسترودرها پلیمر مذاب را از سوراخهای اسپینرت عبور میدهند تا الیاف مصنوعی مانند نایلون و پلیاستر تولید شود که در پارچه، فرش و طنابسازی کاربرد دارد.

انواع دستگاه اکسترودر و کاربردهای آن

دستگاههای اکسترودر بسته به ساختار مکانیکی، تعداد مارپیچها (ماردون)، نوع چرخش و اهداف عملکردی به دستههای مختلفی تقسیم میشوند. شناخت صحیح این انواع، برای انتخاب سیستم مناسب با توجه به کاربرد صنعتی اهمیت زیادی دارد. هر کدام از این اکسترودرها، مزایای خاصی از جمله قابلیت سازگاری با مواد مختلف، کنترل دقیق خروجی، بازده حرارتی بالا و انعطاف را ارائه میدهند.

اکسترودرهای تک ماردون

دستگاه اکسترودر تکماردون رایجترین و پرکاربردترین نوع در فناوری اکستروژن است. این دستگاه یک مارپیچ چرخان دارد که داخل یک سیلندر گرمشونده قرار میگیرد. ماده اولیه به صورت گرانول یا پودر وارد شده و از طریق قیف به داخل سیلندر هدایت میشود. با چرخش مارپیچ، ماده به جلو رانده میشود و تحت فشار و برش، با کمک حرارت بیرونی و اصطکاک درونی ذوب میشود. در ادامه، مواد مذاب یکنواخت و فشرده شده و از قالب عبور میکنند تا به شکل نهایی برسند.

اکسترودرهای تکماردون برای مواد همگن مانند ترموپلاستیکها مناسب هستند و در تولید لوله، فیلم، ورق و پروفیلهای پلاستیکی کاربرد فراوان دارند. طراحی ساده، سهولت در بهرهبرداری و مقرونبهصرفه بودن، از مزایای اصلی این مدلهاست. با این حال، توانایی ترکیب مواد در آنها محدود است، بنابراین برای ترکیبات پیچیده یا واکنشی، انتخاب مناسبی نیستند.

اکسترودرهای دوماردون

اکسترودرهای دوماردون از دو مارپیچ تشکیل شدهاند که درون یک سیلندر مشترک قرار دارند و یا با یکدیگر درگیر هستند یا به صورت مستقل میچرخند. این مارپیچها میتوانند همجهت (Co-rotating) یا خلافجهت (Counter-rotating) بچرخند. این طراحی امکان اختلاط شدید، انتقال حرارت بهتر و کنترل دقیقتر بر زمان ماند مواد و میزان برش را به دستگاه اکسترودر میدهد.

مواد در حین عبور از مارپیچها، تحت فشار و برش بالا ورز داده شده و یکنواخت میشوند. اکسترودرهای دوماردون نسبت به مدلهای تکماردون، توانایی بالاتری در ترکیب، همگنسازی و حذف گازهای ناخواسته دارند. طراحی خود پاک کننده این سیستمها، مانع تجمع مواد میشود و دما و فشار بهتر کنترل میشوند.

مدلهای همجهت برای ترکیب یکنواخت و خروجی بالا مناسباند و نوع خلافجهت برای مواد حساس یا شکننده کاربرد دارد. این اکسترودرها در صنایع داروسازی، غذایی و پلیمرهای مهندسی، نقش حیاتی ایفا میکنند.

اکسترودر پیستونی

اکسترودرهای پیستونی یا رم، بهصورت نوبتی (Batch) کار میکنند و برای موادی با ویسکوزیته بالا یا حساس به برش طراحی شدهاند، مثل انواع سرامیکها، پلاستیکهای گرماسخت یا برخی مواد غذایی. در این دستگاهها، ماده اولیه وارد محفظه شده و سپس با کمک یک پیستون هیدرولیکی یا پنوماتیکی، از طریق قالب فشرده میشود. چون هیچ مارپیچی وجود ندارد، میزان برش و اختلاط بسیار کم است. این ویژگی، دستگاه های اکسترودر پیستونی را برای کاربردهایی که به شکلدهی دقیق و حداقل تخریب حرارتی نیاز دارند، مناسب میکند.

اکسترودر غلتکی خورشیدی

در این مدل، یک مارپیچ مرکزی با چندین شفت غلتکی خورشیدی احاطه شده که همگی در یک سیلندر چندبخشی میچرخند. این حرکت باعث ترکیب شدید، ورز دادن و کشش ماده در حین عبور میشود اما نرخ برش نسبتاً پایین باقی میماند.

این نوع دستگاه اکسترودر برای کاربردهایی که نیاز به پخش دقیق مواد یا اختلاط شدید دارند (مثل تولید مستربچ، ترکیبات پرشده یا مواد حساس به حرارت) بسیار ارزشمند است. حرکات سیارهای نرخ تجدید سطح را بالا میبرند و حرارت را بهتر انتقال میدهند.

اکستروژن بادی

این نوع دستگاه اکستروژن اگرچه بهتنهایی یک اکسترودر محسوب نمیشود اما با ترکیب تکنولوژی اکستروژن و قالبگیری، برای تولید قطعات پلاستیکی توخالی مانند بطری و مخازن استفاده میشود. در این روش، یک دستگاه اکسترودر تکماردون پلاستیک را ذوب کرده و به صورت یک لوله (پریسان) خارج میکند.

این لوله درون قالب قرار گرفته و با هوای فشرده، به شکل نهایی در میآید. این تکنیک در صنایع بستهبندی، خودروسازی و کالاهای مصرفی بهطور گسترده کاربرد دارد. اکسترودر در این فرآیند باید کیفیت ذوب بالا و کنترل دقیق دما را تضمین کند.

اکسترودرهای گرم

اکسترودر گرم برای پردازش لاستیکهایی طراحی شده که از قبل در دستگاههای مخلوطکن مانند میکسر بنبوری یا غلطکهای دوتایی، گرم و نیمهمخلوط شدهاند. این مواد با دمای بالا (70 تا 100 درجه سانتیگراد) وارد اکسترودر میشوند، بنابراین دستگاه دیگر نیازی به فرآیندهای گسترده گرمایشی یا اختلاط ندارد. وظیفه اصلی اکسترودر، شکلدهی و فشردهسازی ماده در حین عبور از مارپیچ و قالب است.

این مدل در کاربردهای نوبتی و سنتی، مانند تولید عاج لاستیک خودرو، جداره تایر و پروفیلهای لاستیکی سنگین رایج بوده و معمولاً از مارپیچهای کوتاه و سیستمهای کنترل حرارتی ساده استفاده میکند. با این حال، برای بهرهبرداری به تجهیزات پیشفرآوری وابسته است و مصرف انرژی بالاتری دارد.

اکسترودرهای سرد

در مقابل اکسترود گرم، اکسترودرهای سرد مواد اولیه لاستیکی را بهصورت خام و بدون گرمایش اولیه دریافت میکنند. تمام مراحل نرمسازی، اختلاط و یکنواختسازی در داخل خود دستگاه انجام میشود. به همین دلیل، این اکسترودرها معمولاً مارپیچهای بلندتر، نواحی گرمایش چندگانه و سیستمهای کنترلی پیشرفتهتر دارند.

اکسترودرهای سرد برای خطوط تولید پیوسته و اتوماتیک مناسبند و در تولید قطعاتی مانند نوارهای درزگیر خودرو، تسمه نقاله، ورقهای لاستیکی و روکش کابل کاربرد دارند. این سیستمها بهرهوری انرژی بالاتری دارند، کنترل بهتری بر روی کیفیت ماده نهایی به دست میدهند و برای ترکیبات رنگی یا حساس، تمیزتر و دقیقتر عمل میکنند.

تفاوت دستگاه اکسترودر گرم و سرد چیست؟

تفاوت اصلی میان اکسترودرهای گرم و سرد، در وضعیت فیزیکی ماده ورودی است. اکسترودر گرم مواد را بهصورت گرمشده و پیشمخلوط از تجهیزات پیشفرآوری دریافت میکند و برای عملیاتهای دسته ای یا بچ مناسب است.

اما اکسترودر سرد، ماده خام را مستقیماً از انبار میگیرد و تمام پروسه را درون خود انجام میدهد. اکسترودرهای گرم بیشتر برای تولیدات سنگین و سنتی مثل قطعات تایر مناسبترند اما مدلهای سرد با مصرف انرژی کمتر، قابلیت اتوماسیون بالا و کنترل بهتر، در تولیدات مدرن و پرحجم کاربرد گستردهتری دارند.

با نگاهی به جدول زیر میتوانید درک بهتری از مقایسه دستگاه اکسترودر گرم و سرد پیدا کنید.

| ویژگی | اکسترودر گرم | اکسترودر سرد |

| نوع ماده ورودی | گرم و پیشمخلوطشده | ترکیب خام و سرد |

| نیاز به پیشفرآوری | دارد (مثلاً میکسر بنبوری، غلطک دوقلو) | ندارد |

| طول مارپیچ (ماردون) | کوتاهتر | بلندتر (جهت اختلاط و گرمایش کامل) |

| بازده انرژی | پایینتر (بهدلیل مصرف انرژی در مرحله پیشفرآوری) | بالاتر |

| نوع فرآیند | مناسب برای فرآیندهای نوبتی (Batch) | مناسب برای فرایندهای پیوسته و اتوماسیون |

| قابلیت اختلاط | محدود | ترکیب کامل |

| یکنواختی ماده نهایی | وابسته به کیفیت تجهیزات پیشفرآوری | یکنواختتر و با قابلیت کنترل بهتر |

| کاربردها | قطعات تایر، پروفیلهای سنگین لاستیکی | قطعات خودرویی، روکش کابل، نوار آببندی، محصولات لاستیکی عمومی |

انواع گیربکس مناسب دستگاه اکسترودر

در دستگاههای اکسترودر، گیربکس نقش اساسی در تبدیل توان موتور الکتریکی ایفا میکند. این سیستم، سرعت بالا و گشتاور پایین موتور را به سرعت پایین و گشتاور بالایی که برای چرخاندن ماردون نیاز است، تبدیل میکند.

عملکرد دقیق و یکنواخت گیربکس، جریان کنترلشدهی مواد را در فرآیند اکستروژن تضمین مینماید و نیروی محوری حاصل از چرخش ماردون را تحمل میکند. علاوه بر این، گیربکس اکسترودر باید بهگونهای انتخاب شود که تراز مکانیکی سیستم را در طول کار مداوم حفظ کند و مدیریت دما، انتقال گشتاور و کاهش سرعت را بهصورت پایدار انجام دهد.

از آنجا که شرایط کاری در هر خط تولید متفاوت است، نوع گیربکسی که برای آن انتخاب میشود باید کاملاً با نیاز فنی و عملیاتی اکسترودر هماهنگ باشد. انواع گیربکس دستگاه اکسترودر که در ادامه نام میبریم، برای مصارف در صنایع مختلف مناسب خواهند بود و بایستی با توجه به نتیجه نیازسنجی، انتخاب نهایی را انجام بدهید.

گیربکس آویز

این نوع گیربکسها از رایجترین مدلها در اکسترودرهای تک ماردون بهشمار میآیند. در ساختار گیربکس آویز، دو یا چند شافت بهصورت موازی قرار دارند و انتقال گشتاور از طریق دندههای ماردون انجام میشود که بهخاطر زاویهدار بودن، درگیری تدریجی و آرامتری نسبت به دندههای ساده دارند.

این درگیری نرم، باعث کاهش صدا و لرزش، افزایش بازده و تحمل بارهای سنگین بهصورت پیوسته میشود. گیربکسهای شافت موازی با دنده مارپیچ، دوام بالا، عملکرد پایدار و کارکرد ۲۴ ساعته را در خطوط تولید مواد پلیمری، غذایی و دارویی تضمین میکنند. گیربکس آویز موتوواریو (Motovario) یا برند بونفیلیولی سری F از جمله گزینههای پیشنهادی این نوع هستند.

مشخصات فنی:

- نوع دنده: مارپیچ

- ظرفیت گشتاور: تا حدود ۱۵۰,۰۰۰ نیوتنمتر

- بازده: ۹۵ تا ۹۸ درصد

- کاربرد: اکسترودرهای تکماردون، تولید لولههای PVC و PE

- نوع نصب: افقی (در امتداد محور)

گیربکس کرانویل پینیون (Bevel)

گیربکس کرانویل پینیون (Bevel) برای انتقال توان در زوایای خاص (معمولاً ۹۰ درجه) طراحی شدهاند و ترکیبی از دنده مخروطی برای تغییر جهت و دنده مارپیچ برای انتقال گشتاور بالا و بازده بالا دارند. طراحی جمعوجور و چندمرحلهای این گیربکسها آنها را برای خطوطی با فضای محدود و اکسترودرهای عمودی به انتخابی مناسب تبدیل کرده است. قدرت بالای برندهایی مثل گیربکس کرانویل SEW و سری K ایلماز در تحمل فشار مداوم و قابلیت کنترل دقیق سرعت، آن را برای اکسترودرهایی با ظرفیت بالا ایدهآل میکند.

مشخصات فنی:

- نوع دنده: ترکیب مخروطی و مارپیچ

- ظرفیت گشتاور: تا حدود ۲۰۰,۰۰۰ نیوتنمتر

- بازده: ۹۴ تا ۹۷ درصد

- کاربرد: اکسترودرهای عمودی یا فضاهای کمجا

- نوع نصب: عمودی یا زاویهدار

گیربکس خورشیدی

گیربکس خورشیدی با استفاده از چرخدنده مرکزی (خورشیدی)، چند دنده سیارهای و یک چرخ دنده بیرونی (رینگی) کار میکند. این ساختار باعث توزیع یکنواخت بار، کاهش لقی و افزایش چگالی گشتاور میشود. بههمین دلیل، گیربکسهای خورشیدی در اکسترودرهای دوماردون با خروجی بالا، خطوط کامپاندینگ و فرمولاسیونهای حساس استفاده میشوند. طراحی فشرده و توان تحمل بارهای شعاعی و محوری بالا در برندهایی مثل گیربکس خورشیدی اصفهان دور متغیر سری SH یا ROSSI سری EP، این نوع را برای محیطهایی با فضای محدود و راندمان بالا ایدهآل میسازد.

مشخصات فنی:

- نوع دنده: خورشیدی (اپیسایکل)

- ظرفیت گشتاور: تا ۵۰۰,۰۰۰ نیوتنمتر یا بیشتر

- بازده: ۹۵ تا ۹۸ درصد

- کاربرد: اکسترودرهای دوماردون، تولید مستربچ و کامپاند

- نوع نصب: هممحور (کواکسیال)

گیربکس مکعبی

گیربکسهای NMRV یا مکعبی از نوع گیربکس حلزونی هستند و با طراحی فشرده، بیصدا و انعطافپذیر برای فضاهای کوچک یا سیستمهایی با نیاز به کاهش دور زیاد و گشتاور متوسط کاربرد دارند. در این گیربکسها، یک پیچ حلزونی با یک چرخدنده درگیر شده و معمولاً زاویه انتقال قدرت ۹۰ درجه است.

این ساختار موجب خودقفلشوندگی در بسیاری از کاربردها شده و از چرخش معکوس جلوگیری میکند. گیربکس مکعبی از جمله برندهای بونفیلیولی سری دبلیو و گیربکس مکعبی پی جی آر (PGR) سری NRW برای کاربرد سبک تا متوسط مثل مدلهای آزمایشگاهی، فیدرها و نوار نقالههای جانبی بسیار پرکاربرد است.

مشخصات فنی:

- نوع دنده: حلزونی (زاویهدار)

- ظرفیت گشتاور: تا حدود ۱۵۰۰ نیوتنمتر (بسته به مدل)

- بازده: ۷۰ تا ۸۵ درصد

- کاربرد: اکسترودرهای سبک، خطوط تغذیه، نقاله، دستگاههای آزمایشگاهی

- ویژگیها: طراحی جمعوجور، عملکرد بیصدا، قفلشوندگی ذاتی، هالو شافت

قیمت گیربکس اکسترودر چقدر است؟

قیمت گیربکس اکسترودر متأثر از نوع دستگاه (تک ماردون، دوماردون، خورشیدی، حلزونی و غیره)، ظرفیت گشتاور، برند سازنده، روش نصب و ویژگیهای فنی از جمله سیستم خنککاری و تحمل بار محوری متغیر خواهد بود. گیربکسهای دقیق و تخصصی که در خطوط تولید پلیمر یا داروسازی استفاده میشوند معمولاً هزینه بالاتری دارند چون باید دوام بالا، دقت مکانیکی، و بازده حرارتی مناسبی داشته باشند.

با این حال، در پروژههای سبک یا آزمایشگاهی، امکان استفاده از مدلهای اقتصادیتر نیز وجود دارد که هزینه راهاندازی را کاهش میدهد.

اگر برای انتخاب یا خرید گیربکس مناسب دستگاه اکسترودر خود نیاز به مشاوره دارید، با ما تماس بگیرید. مشاوران فنی ما در آتورصنعت با بررسی دقیق نیاز تولیدی شما، بهترین انتخاب را متناسب با بودجه و ظرفیت خط تولید پیشنهاد میکنند.

جمع بندی

دستگاه اکسترودر یکی از اجزای کلیدی در خطوط تولید صنایع مختلف از جمله پلاستیک، مواد غذایی، دارویی و لاستیکسازی است. در این مقاله، سازوکار انواع اکسترودر از جمله تکماردون، دوماردون، اکسترودرهای پیستونی، سیارهای و اکسترودرهای گرم و سرد بررسی شد. همچنین انواع گیربکسهایی که عملکرد صحیح و پایدار اکسترودر را تضمین میکنند را معرفی کردیم تا بدانید بسته به نوع کاربری، چه گزینههایی را میتوانید پیش رو داشته باشید.

انتخاب گیربکس مناسب برای دستگاه اکسترودر هم باید با توجه به ظرفیت و نوع اکستروژن انجام شود و هم با توجه به شرایط محیطی، بار حرارتی، میزان گشتاور و نیاز به کنترل دقیق سرعت. اگر برای انتخاب، خرید یا مشاوره تخصصی در زمینه گیربکس دستگاه اکسترودر نیاز به راهنمایی دارید، میتوانید همین امروز با ما تماس بگیرید. تیم ما آماده است تا بر اساس نیاز تولید شما، بهترین گزینه فنی و اقتصادی را پیشنهاد دهد.

سوالات متداول درباره دستگاه اکسترودر

- دستگاه اکسترودر چگونه کار میکند؟

دستگاه اکسترودر با وارد کردن مواد اولیه (مثل گرانول یا پودر) به درون سیلندر گرمشونده، آنها را توسط یک مارپیچ چرخان (ماردون) فشرده کرده، ذوب میکند و از قالب عبور میدهد. این فرایند باعث میشود ماده به شکل مورد نظر (مثل لوله، ورق، فیلم یا پروفیل) برسد. در پایان نیز محصول خنک میشود تا فرم نهایی خود را حفظ کند. - تفاوت اکسترودر تکماردون و دوماردون در چیست؟

اکسترودر تکماردون دارای یک مارپیچ است و برای مواد ساده و یکنواخت مانند ترموپلاستیکها مناسب است. اما اکسترودر دوماردون دارای دو مارپیچ درگیر است که اختلاط بهتر، کنترل دقیقتر دما و انتقال مؤثرتر ماده را ممکن میسازد. نوع دوم برای ترکیبات پیچیدهتر مانند دارو، غذا یا پلیمرهای مهندسی کاربرد دارد. - چه صنایعی از دستگاه اکسترودر استفاده میکنند؟

اکسترودرها در صنایع مختلفی استفاده میشوند، از جمله: پلاستیک و پلیمر، صنایع غذایی، دارویی، تولید لاستیک، فلزات، بازیافت مواد، ساختمان و منسوجات صنعتی. این دستگاهها به دلیل انعطافپذیری بالا در پردازش انواع مواد، کاربرد گستردهای دارند. - آیا اکسترودرها فقط برای مواد پلیمری قابل استفاده هستند؟

خیر. اگرچه پلیمرها رایجترین مواد در اکستروژن هستند، اما دستگاه اکسترودر میتواند برای فرآوری فلزات، لاستیک، سرامیک، مواد غذایی و حتی دارو نیز استفاده شود. با انتخاب نوع مناسب اکسترودر (مثل پیستونی یا دوماردون)، میتوان طیف گستردهای از مواد را پردازش کرد.