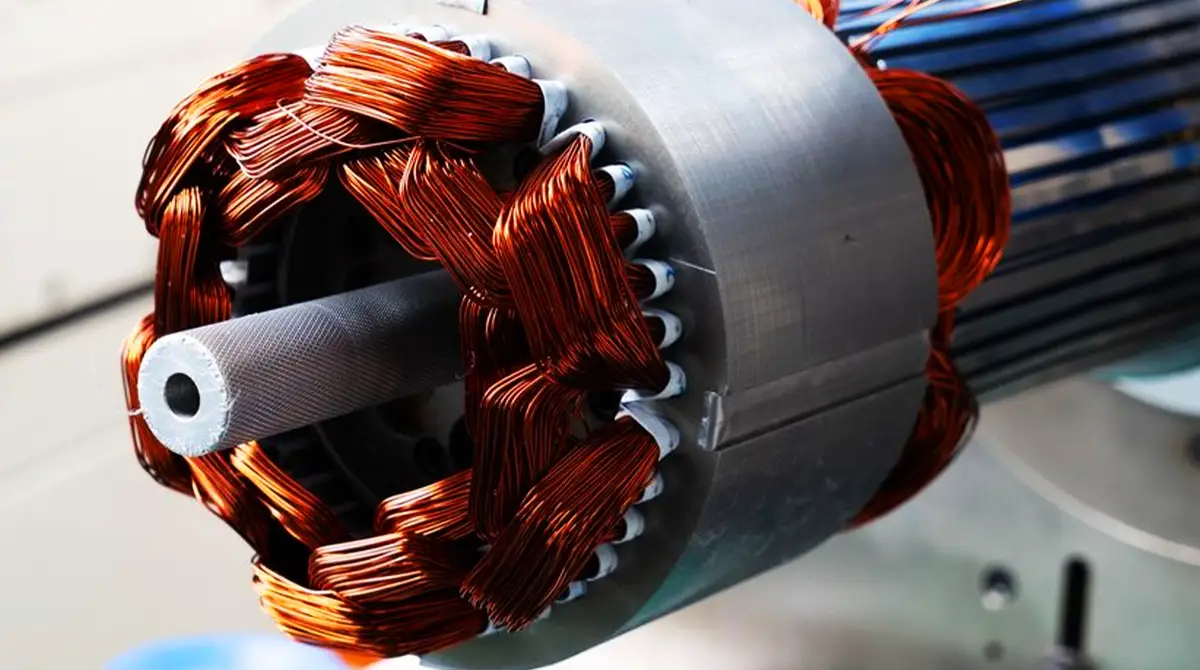

واحدهای الکتروموتور از جمله روتور و استاتور، مدام تحت شرایط تنش الکتریکی، مکانیکی، حرارتی و محیطی قرار دارند. اگر عایق سیم پیچی موتور به درستی و با متریال مناسب صورت بگیرد، این واحدها از مشکلات متعددی مثل تخلیه موضعی بار، فرسایش حرارتی، آلودگی و ارتعاش بیشاز حدی که موجب تخریب بخشهای مسی و استیل میشود، به دور خواهند ماند.

با توجه به این امر، واقف هستید که انواع عایق کاری سیم پیچی الکتروموتور علاوه بر اینکه نقش پوششی دارند، به گونهای مهندسی شدهاند که با پروفایل ولتاژ، کلاس دمایی و عملکرد سیستم همخوانی داشته باشند. در نتیجه برای انتخاب بهترین عایق سیم پیچی موتور باید دقت نمایید که محصول به استاندارد IEC 60085 کلاس حرارتی، تاییدیه سیستم عایق، استانداردهای NEMA برای کارکرد با اینورتر و سایر الزاماتی که در ادامه بررسی میکنیم، مجهز باشد.

در این راهنما از آتورصنعت توضیح خواهیم داد که عایق سیم پیچی موتور الکتریکی بر چه اساسی دسته بندی میشود، اصولاً چه استانداردهایی باید داشته باشد و چطور بایست عایق مناسب را برای کار خود برگزینید.

عایق سیم پیچی موتور چیست؟

عایق سیمپیچی موتور یک سیستم هماهنگ عایق الکتریکی (EIS) است که دورها، کویلها، فازها و هادیهای مسی را از هسته و بدنه جدا میکند. این سیستم با ایجاد سدهای دیالکتریک و ماتریس یکپارچه، در برابر تخلیه جزئی، حرارت، ارتعاش و آلودگی مقاومت میکند و استحکام دیالکتریک را در چرخه کاری موتور، حتی هنگام استفاده از درایو فرکانس متغیر (VFD) حفظ مینماید.

مواد رایج در ساخت عایق سیمپیچی موتور عبارتند از:

- سیم لاکی (PEI/PAI، گاهی PEEK)؛

- پوششهای شیار و کاغذهای فاز (آرامید/نومکس پلیاستر، DMD)؛

- نوارهای میکا و الیاف شیشه؛

- وارنیشها یا رزینهای اشباعکننده (اپوکسی، پلیاسترایمید، پلییورتان، سیلیکون).

بهطور کلی، عایق سیمپیچی موتور در دو مرحله انجام میشود. مرحله اول شامل موادی است که هنگام سیمپیچی الکتروموتور استفاده میشوند؛ مثل پوشش شیار، جداکنندههای فاز و کاغذهای بین کلافها. این لایهها برای جداسازی الکتریکی کویلها از یکدیگر و از هسته ضروری هستند.

مرحله دوم، اعمال وارنیش یا رزین پس از پایان سیمپیچی است. این فرآیند سیمپیچها را به هم متصل میکند، فضاهای خالی را پر کرده، استحکام دیالکتریک را بالا میبرد و از رطوبت و آلودگی محافظت میکند. ترکیب این لایهها قابلیت اطمینان الکتریکی، پایداری حرارتی و طول عمر بالا را در برابر تنشهای کاری تضمین میکند.

انواع عایق سیم پیچی الکتروموتور

انواع عایق بر اساس جنس

کاغذ عایق NMN

کاغذ NMN یک لمینیت سهلایه است که از آرامید (Nomex) در دو طرف و فیلم پلیاستر (Mylar) در وسط تشکیل شده است. این ساختار استحکام دیالکتریک بالا، دوام حرارتی عالی و مقاومت مکانیکی مطلوب دارد و بهعنوان پوشش شیار، عایق بیندور و فاز در موتورهای کلاس حرارتی F و H استفاده میشود.

ورق الیاف شیشه لمینیت شده با رزین دیفنیل اتر

این نوع عایق سیم پیچی موتور با لمینیت کردن پارچه الیاف شیشه بدون قلیا با رزین اصلاحشده دی فنیل اتر و اعمال فشار حرارتی ساخته میشود. مقاومت مکانیکی بالا، خواص دیالکتریک عالی و تحمل در برابر تابش و شرایط کاری سخت از ویژگیهای آن است.

ورق SMC

SMC نوعی ورق قالبگیریشده از ترکیب الیاف شیشه، رزین و پرکنندهها است. این ماده استحکام دیالکتریک بالا، پایداری ابعادی مناسب و مقاومت در برابر رطوبت و مواد شیمیایی دارد.

ورق عایق برشمان

فیبر ولکانیزه موسوم به فیش پیپر یا کاغذ برشمان، یکی از انواع عایق سیم پیچی موتور الکتریکی بادوام، انعطافپذیر و مقرونبهصرفه است. برای پوشش شیار، عایق فاز، واشرها و جداکنندههای سیمپیچ موتور بهکار میرود. این ماده استحکام دیالکتریک بالا، مقاومت مکانیکی مناسب و انعطافپذیری بهتر در دماهای پایین نسبت به بسیاری از پلاستیکها دارد.

فیلم پلی اتیلن ترفتالات (PET)

فیلم PET یک لایه نازک و مقاوم پلیاستری است که استحکام دیالکتریک و پایداری ابعادی خوبی دارد. بهصورت چاپی یا لمینیت در سیستمهای عایق استفاده میشود و برای عایق بیندور، بینلایه و شیار کاربرد دارد. مقاومت در برابر رطوبت، روغنها و سایش مکانیکی باعث شده در طراحیهای فشرده یا ترکیب با مواد دیگر برای عایقهای کامپوزیتی ارزشمند باشد.

عایق DMD

DMD یک لمینیت کامپوزیت است که از دو لایه نمد پلیاستری (Dacron) و یک لایه کاغذ مایلر بین آنها تشکیل میشود. این ترکیب استحکام مکانیکی و مقاومت حرارتی نمد را با یکپارچگی دیالکتریک فیلم همراه میکند. بهعنوان پوشش شیار، عایق بیندور و مانع فاز در موتورهای کلاس حرارتی B و F بهکار میرود. DMD پایداری حرارتی مناسب (حدود °155)، استحکام زیادی دارد و به خوبی با وارنیش اشباع میشود.

نوار بست یکجهته

این نوار از نخ الیاف شیشه بدون قلیا تشکیل شده که در یک جهت قرار گرفته و با رزین ترموست مقاوم به دما آغشته میشود. برای بستن کویلها یا مهار هستهها استفاده میگردد و پشتیبانی مکانیکی قوی، تغییر شکل حداقلی و مقاومت کششی بالا فراهم میکند. این نوار در کلاسهای حرارتی B، F یا H در دمای 130 تا 180 درجه کاربرد دارد.

کلاسهای عایق سیمپیچی الکتروموتور

کلاس عایق سیم پیچی موتور الکتریکی اصولاً مشخص میکند حداکثر دمای نقطه داغی که مواد عایقی یک موتور میتوانند در طول کارکرد طولانیمدت تحمل کنند اما به عملکرد دستگاه آسیب نرسد، چقدر است.

دو استاندارد برای تعریف کلاس حرارتی عایق کاری سیم پیچی موتور وجود دارد که یکی IEC (کمیسیون بین المللی الکتروتکنیک) و دیگری NEMA (انجمن ملی تولیدکنندگان تجهیزات الکتریکی امریکا) است.

IEC کلاسهای حرارتی مانند A، B، F، H و کلاسهای Y، E، N، R و S را تعریف میکند. در هر کلاس، حداکثر دمای هات اسپات مشخص شده است. به علاوه در این دسته بندی، کلاسهای افزایش دما در IEC 60034-1 هم تعریف شدهاند؛ مثلاً کلاس F اجازه افزایش دما تا 105K را میدهد.

طراحی حرارتی در IEC بر پایه دوام حرارتی (20 هزار ساعت یا بیشتر) تنظیم شده و علاوه بر حدود دما، روشهای آزمون شامل شرایط محیطی و مجاز بودن نقاط داغ را هم تعیین میکند.

سیستم NEMA از رویکرد سادهتری استفاده میکند و معمولاً فقط چهار کلاس A، B، F و H را در نظر میگیرد. در این تقسیمبندی، افزایش دمای مجاز برای موتورهایی که در بار کامل کار میکنند (و در صورت وجود، ضریب سرویس) مشخص میشود.

افزایش دما در NEMA بر پایه دمای محیط مرجع 40°C تعیین میشود. روش محاسبه هم بهصورت روش مقاومت انجام میگیرد. یعنی مقاومت سیم پیچ، تابع مستقیمی از دمای آن است و پس از اینکه موتور تحت بار به تعادل حرارتی رسید، مقاومت سیم پیچی اندازه گیری میشود.

از آنجا که ممکن است در انواع موتور الکتریکی با یکی از این دو نوع طبقهبندی مواجه شوید، در جدول زیر پارامترها و استانداردهای هردو سیستم را گنجاندهایم.

| کلاس | حداکثر دمای مجاز در نقطه داغ (°C) | افزایش دمای مجاز در بار کامل (1.0 SF، دمای محیط 40 درجه) | افزایش دمای مجاز (استفاده عمومی) |

| Y | 90 | – | – |

| A | 105 | 60 °C | 60 °C / 70 °C |

| E | 120 | – | – |

| B | 130 | 80 °C | 80 °C / 90 °C |

| F | 155 | 105 °C | 105 °C / 115 °C |

| H | 180 | 125 °C | 125 °C |

| N | 200 | – | – |

| R | 220 | – | – |

| S | 240 | – | – |

جنس متریال استفاده شده در عایق کاری سیم پیچی الکتروموتور برای هر کلاس به این ترتیب است.

- کلاس Y: مواد طبیعی مانند کاغذ، ابریشم و پنبه؛ دوام حرارتی محدودی دارد و بیشتر در موتورهای خانگی یا قدیمی دما پایین استفاده میشود.

- کلاس A: الیاف طبیعی مشابه کلاس Y (پنبه، ابریشم، کاغذ) با آغشتهسازی یا پوشش ورنی یا روغن برای بهبود مقاومت حرارتی.

- کلاس E: مواد آلی سنتتیک مانند فیلمهای پلیاستر، رزینهای فنولیک یا پلیاورتان با بهبود نسبی در تحمل دما.

- کلاس B: فایبرگلاس، میکا و آزبست (در انواع قدیمی) با بایندرهای آلی مقاوم در برابر حرارت، همراه با مقاومت دمایی بالاتر و استحکام مکانیکی بیشتر.

- کلاس F: همان پایههای کلاس B اما با بایندرهای مقاومتر مانند پلیاسترایمید و اپوکسی ترکیبی برای دوام حرارتی بالاتر.

- کلاس H: سیستمهای پلیمری پیشرفته مانند رزینهای سیلیکونی، سرامیکهای دما بالا و کامپوزیتهای میکا-شیشه؛ مناسب شرایط بسیار داغ و سخت.

- کلاس N: شامل PTFE (تفلون) و کامپوزیتهای شیشه و سرامیک مقاوم حرارت؛ برای کاربردهای خاص در دمای بالا.

- کلاس R: ماتریسهای معدنی مقاوم، سرامیکها یا کامپوزیتهای ویژه با قابلیت کارکرد در نزدیکی حد دمایی مواد.

- کلاس S: فیلمها یا لعابهای پلیایمیدی (مانند Kapton) برای شرایط فوقالعاده دما بالا در صنایع هوافضا یا موتورهایی با کاربرد ویژه.

انواع عایق برای سیم پیچی الکتروموتور بر اساس کاربرد

عایقهای رشتهای هادی

در سیمهای چندرشتهای مانند سیمهای لیتز، هر رشته هادی روکش عایقی مستقل دارد. این عایق مانع عبور جریان بین رشتهها میشود و جریانهای چرخشی و تخلیههای جزئی را کاهش میدهد.

عایق حلقهای

این نوع عایق سیم پیچی موتور، بین دورهای سیمپیچ قرار میگیرد و معمولاً روکش لاکی سیم یا پوششهای تکمیلی دارد. این عایق اجازه اتصال بین حلقهها را نمیدهد و آسیب ناشی از ولتاژ پالس یا ضربهای را محدود میکند.

عایق دیواره به زمین

این عایق سیمپیچ را از هسته یا بدنه فلزی موتور جدا میکند. وظیفه آن جلوگیری از اتصال کوتاه سیمها به زمین و محافظت در برابر تخلیه الکتریکی به فریم در ولتاژهای بالاست.

عایق ترانسپوزه

عایق ترانسپوزه، پوششی است که بین سیم پیچهای فاز مختلف یا کلافهای مجاور قرار میگیرد تا از تخلیه و اتصال بین فازها جلوگیری کند و مدار سه فاز عملکرد ایمنی داشته باشد.

نگهدارنده مکانیکی شیار

در شیارهای استاتور، از قطعاتی مانند وارگان یا پشتبند برای مهار سیمها و عایقها استفاده میشوند. این نگهدارندهها از حرکت و آسیب مکانیکی سیمپیچها جلوگیری کرده و استحکام سازهای بیشتری به موتور میدهند.

نگهدارنده مکانیکی سرسیمپیچها

در قسمت انتهایی سیمپیچها، از نوار، بست یا رزین برای ثابت نگهداشتن سیمها استفاده میشود. این کار مقاومت در برابر نیروهای مکانیکی، ارتعاش و تغییرات حرارتی را افزایش میدهد و مانع جابجایی سیمها میشود.

عایق بندی نهایی سیم پیچی موتور

پس از انجام سیمپیچی مجدد موتور، لازم است سیمپیچها با رزین یا وارنیش پوشش داده شوند. این لایه عایق سیم پیچی موتور، از سیمپیچها در برابر آلودگی و اتصال الکتریکی محافظت میکند و استحکام مکانیکی آنها را افزایش میدهد.

چهار تکنیک اصلی وارنیشکاری در این فرآیند به کار میروند که در ادامه توضیح داده میشوند.

تکنیک غوطه وری در وارنیش و پخت

در این روش که به Dip and Bake هم معروف است، سیمپیچ را در وارنیش یا رزین عایقی غوطهور میکنند تا تمامی سطوح آن پوشش داده شود. سپس در کوره با دمای کنترلشده پخته میشود. این فرآیند لایهای نیمهسخت ایجاد میکند که در آن دورها به هم متصل میشوند و بخشی از فضاهای بین سیمها هم پر میگردد.

مرحله پخت، حلالها را حذف و چسبندگی را تقویت میکند. این روش مقرونبهصرفه و پرکاربرد است، اما در سیمپیچهای ضخیم ممکن است حباب یا فضاهای خالی باقی بگذارد که باعث محدودیت در استحکام دیالکتریک و انتقال حرارت میشود.

عایق بندی قطرهای

در این تکنیک، بعد از انجام عایق کاری اولیه مجموعه سیمپیچ روی یک میز دوار قرار میگیرد و با جریان مقاومتی گرم میشود. وقتی دما به حد مطلوب رسید، جریان کنترلشدهای از وارنیش روی سرسیمها ریخته میشود.

همزمان با چرخش مجموعه، وارنیش به داخل شیارها و فضای بین سیمها نفوذ میکند و با پر کردن حفرهها، یکنواختی دیالکتریک را افزایش میدهد. بعد از اشباع کامل، جریان افزایش مییابد تا وارنیش در خود موتور پخته شود و نیازی به کوره جداگانه نباشد. این روش چسبندگی بالاتر، مصرف کمتر مواد و زمان آمادهسازی سریعتر دارد و برای تعمیرات فوری بسیار مناسب است.

آغشته سازی تحت خلا

در روش VPI، سیمپیچهای گرمشده داخل یک محفظه دربسته قرار میگیرند. ابتدا خلأ اعمال میشود تا هوا و رطوبت خارج شود. سپس رزین یا وارنیش به محفظه وارد شده و در ادامه با فشار به داخل همه حفرهها و فضای بین دورها نفوذ میکند.

پس از اشباع کامل، سیمپیچها در کوره پخت میشوند. این روش ساختاری تقریباً بدون حفره و بسیار مستحکم ایجاد میکند که دارای استحکام دیالکتریک و رسانایی حرارتی عالی است و برای محیطهای سخت و موتورهای مجهز به درایو فرکانس متغیر ایدهآل خواهد بود.

عایق بندی مضاعف

تکنیک اولترا سیل یا عایق بندی مضاعف، نوعی فرایند قالبگیری یا کپسولهسازی است که در آن سیمپیچ بهطور کامل با ترکیب رزین جامد پوشش داده میشود. این رزین با پر کردن تمامی فضاها، هادیها را به هم متصل کرده و در برابر رطوبت، آلودگی و فرسایش مکانیکی حفاظت ایجاد میکند، ضمن اینکه انتقال حرارت را نیز بهبود میدهد.

نکات انتخاب عایق مناسب برای سیم پیچ الکتروموتور

درک روابط دمایی

با توجه به کلاس بندی عایق سیم پیچ موتور که در ابتدا توضیح دادیم، باید بدانید شرایط دمایی الکتروموتور شما در چه وضعیتی قرار دارد تا کلاس مناسب را انتخاب کنید. البته معمولاً کلاس عایق روی پلاک الکتروموتور درج میشود، ولی مهم است که بدانید هنگام بررسی گزینههای موجود، چه الزامات و محدودیتهایی پیش رو دارید.

دمای داخلی سیمپیچ موتور، بهویژه در نقاط داغ، معمولاً بین 20 تا 30 درجه سانتیگراد بیشتر از مقداری است که روی پلاک موتور ثبت میشود. مثلاً اگر سطح موتور 125 درجه سانتیگراد باشد، دمای داخلی سیمپیچ میتواند به 155 درجه برسد.

انجمن NEMA مقدار افزایش دمای مجاز نسبت به دمای محیط مرجع را 40 درجه تعریف میکند. بنابراین، دمای نهایی سیمپیچ طبق چنین فرمولی به دست میآید.

دمای محیط (40 درجه) + افزایش دما (105 درجه) = 145 درجه.

از آنجا که عایق کلاس F تا 155 درجه را تحمل میکند و دمای محاسبهشده 145 درجه است، یک حاشیهی 10 درجهای باقی میماند. این حاشیه همان مقدار مجاز هات اسپات موتور است و بهعنوان بافر اضافه برای نقاطی در سیمپیچ که داغتر از میانگین میشوند عمل میکند.

انتخاب کلاس عایق

انتخاب کلاس عایق مناسب برای موتور به عواملی مانند محیط کاری، بارهای حرارتی، اندازه و طراحی موتور بستگی دارد. شرایطی مانند رطوبت، گردوغبار و ارتعاش میتواند عملکرد سیستم عایق را تحتتأثیر قرار بدهد. بنابراین انتخاب کلاسی که توانایی مقابله با این شرایط را داشته باشد بسیار مهم است. نمونههایی از کاربرد کلاسهای مختلف عایق عبارتاند از:

- لوازم خانگی: کلاس A بیشتر در موتورهای کوچک لوازم خانگی مثل جاروبرقی، مخلوطکن و غذاساز استفاده میشود.

- فنها و پمپهای صنعتی: کلاس B معمولاً برای موتورهایی بهکار میرود که فنها و پمپهای صنعتی را به حرکت درمیآورند و در سیکل کاری متوسط با دمای کمتر از 80 درجه فعالیت دارند.

- نوار نقاله و میکسرها: کلاس F برای موتورهایی مانند نوار نقالهها و تجهیزات صنعتی با گشتاور بالا مناسب است که دائم کار میکنند.

- سیستمهای تهویه و HVAC: عایق سیم پیچی موتور الکتریکی برای این تجهیزات از کلاس F یا B انتخاب میشود اما اصولاً به شرایط کاری بستگی دارد.

- کمپرسورها: موتورهایی که در کمپرسورها یا محیطهای سخت کار میکنند ممکن است به عایق کلاس H نیاز داشته باشند تا دما و بارهای شدید را تحمل کنند.

- خودروهای برقی: بسیاری از الکتروموتورهای به کار رفته در خودروهای برقی به عایق سازگار با دمای بالا نیاز دارند. در این کاربردها، کلاس R معمولاً استفاده میشود.

- ماشینآلات بزرگ: در ژنراتورهای بزرگ آبی، برای مثال، سیمپیچ استاتور با کلاس B و سیمپیچ روتور که خنککردن آن دشوارتر است با کلاس F ساخته میشود.

توجه به طول عمر و شتاب فرسایش عایق

عایق کاری سیم پیچ الکتروموتور هیچوقت ناگهانی از کار نمیافتد، بلکه استحکام مکانیکی و خواص دیالکتریک آن تحت تاثیر گرما بهتدریج پایین میآید. برای هر 10 درجه افزایش دما، طول عمر عایق نصف میشود. برعکس، با هر 10 درجه کاهش، طول عمر تقریباً دو برابر خواهد شد.

مثلاً برای کلاس F وضعیت عمر عایق بسته به دما چنین چیزی خواهد بود.

- در 155 درجه، عمر تقریبی 20,000 ساعت (حدود 2.5 سال) است.

- در 165 درجه، عمر نصف شده و به 10,000 ساعت میرسد.

- در 145 درجه، عمر دو برابر شده و به 40,000 ساعت (حدود 5 سال) افزایش مییابد.

- در 175 درجه، عمر به حدود 5,000 ساعت کاهش مییابد.

- در 135 درجه، عمر به حدود 80,000 ساعت (تقریباً 10 سال) میرسد.

اگر در انتخاب کلاس عایق سیمپیچ موتور الکتریکی تردید دارید، توصیه میکنیم با کارشناسان ما در ارتباط باشید تا راهنمایی تخصصی برای تعیین نوع متریال، کلاس و فرایند عایق کاری سیم پیچی دریافت کنید.

جمع بندی

عایق سیمپیچی موتور صنعتی، چارچوب پنهانی است که عملکرد الکتریکی، استحکام مکانیکی و قابلیت اطمینان طولانیمدت در گرو آن هستند. اثربخشی آن به انتخاب دقیق مواد، اجرای صحیح و رعایت سختگیرانه محدودیتهای حرارتی وابسته است.

در این راهنما هرآنچه برای شناخت عایق اولیه سیمپیچ و وارنیش نهایی نیاز دارید توضیح دادیم. چالش اصلی در هماهنگسازی طراحی با شرایط واقعی بهرهبرداری است تا حاشیه دمایی و طول عمر عایق کاری سیم پیچی الکتروموتور به تعادل برسند.

اگر به فکر خرید عایق سیم پیچی موتور هستید یا خواهان دریافت مشاوره فنی هستید، توصیه میکنیم با متخصصان این حوزه مشورت نمایید. تیم کارشناسی و واحد پشتیبانی مشتریان آتورصنعت از طریق مسیرهای ارتباطی آنلاین یا شماره گیری 03132004، در ساعات 8 تا 17 روزهای کاری آماده پاسخگویی به شما همراهان عزیز هستند.

سؤالات متداول انواع عایق سیم پیچی موتور الکتریکی

- عایق سیمپیچی موتور چیست و چه کاربردی دارد؟ عایق سیمپیچی موتور لایهای حفاظتی است که بین هادیهای مسی و بدنه قرار میگیرد. وظیفه آن جلوگیری از اتصال کوتاه، افزایش ایمنی، تحمل حرارتی و تضمین عملکرد پایدار موتور در شرایط کاری مختلف است.

- انواع عایق سیمپیچی موتور کداماند؟ عایقهای موتور شامل لاکهای الکتریکی، نوارهای عایق، رزینها و وارنیشها هستند. هر نوع بسته به ولتاژ، دما و شرایط محیطی استفاده میشود و ترکیب آنها یک سیستم عایقی کامل برای حفاظت سیمپیچها را تشکیل میدهد.

- کلاسهای عایق در موتور الکتریکی چه تفاوتی دارند؟ کلاسهای عایق مانند A، B، F و H بر اساس تحمل دما تقسیمبندی میشوند. هر کلاس حداکثر دمای مجاز متفاوتی دارد که تعیین میکند موتور تا چه حد میتواند در برابر گرما بدون آسیب کار کند.

- کدام نوع عایق برای موتورهای صنعتی مناسبتر است؟ برای موتورهای صنعتی عایق کلاس F یا H بیشتر توصیه میشود. این کلاسها تحمل دمای بالاتری دارند، مقاومت در برابر ارتعاش و آلودگی بهتر است و برای محیطهای کاری سخت و طولانیمدت مناسباند.

- چگونه میتوان کیفیت عایق سیمپیچی موتور را تست کرد؟ برای ارزیابی کیفیت عایق از تستهای مقاوت عایقی با مگاهممتر، تست ولتاژ بالا و آزمون جذب دیالکتریک استفاده میشود. این روشها سلامت عایق را مشخص کرده و احتمال خرابی یا تخلیه جزئی را آشکار مینمایند.

- چه عواملی باعث خرابی عایق سیمپیچی موتور میشوند؟ حرارت بیش از حد، رطوبت، ارتعاش شدید، آلودگی روغن و گردوغبار، تخلیه جزئی، بار اضافی و استفاده طولانیمدت از موتور اصلیترین عوامل تخریب عایق سیمپیچ هستند که در نهایت به اتصال کوتاه منجر میشوند.

- طول عمر عایق سیمپیچی موتور چقدر است؟ طول عمر عایق بسته به کلاس حرارتی، شرایط کاری و نگهداری، بین 10 تا 20 سال متغیر است. هر 10 درجه افزایش دما عمر عایق را نصف میکند و کاهش دما طول عمر را دو برابر میسازد.