بسیاری از کاربران، نام پمپ پیستونی و پمپ پلانجری را به جای هم به کار میبرند. درست است که هر دو در دسته پمپهای جابجایی مثبت قرار میگیرند و شباهتهایی دارند، اما تفاوت پمپ پیستونی با پلانجری در جزئیاتی نهفته که در عملکرد، قیمت و عمر مفید پمپ تأثیر مستقیم دارد.

اگر قصد خرید یکی از این دو نوع پمپ را دارید، بایستی آشنایی دقیقی با نحوه عملکرد، کاربردها و تناسب آنها با نیازتان داشته باشید و به درستی تفاوت پمپ پلانجری و پیستونی را بدانید.

در این راهنما از آتور صنعت، قصد داریم ابتدا شما را با هردو نوع پمپ آشنا کنیم و سپس به تفاوتها بپردازیم تا مقایسه پمپ پلانجری و پمپ پیستونی، ملموستر و عمیقتر جا بیفتد.

پمپ پلانجری چیست؟

در ابتدای مقایسه پمپ پلانجری و پمپ پیستونی، با ارائه تعریفی از هردو پمپ شروع میکنیم تا بهتر بدانید با چه سیستمهایی کار خواهید داشت.

پمپ پلانجری (Plunger Pump) نوعی پمپ جابجایی مثبت است که از یک پلانجر استوانهای صاف و متحرک استفاده میکند و به دلیل داشتن آببندی ثابت در ناحیه فشار بالا، قابلیت تحمل فشارهای بیشتری نسبت به پمپ پیستونی دارد. این ویژگی، پمپ پلانجری را برای انتقال فاضلاب شهری و صنعتی مناسب میسازد.

پمپ پیستونی و پمپ پلانجری هر دو از مکانیزم سیلندر منبسط شونده برای مکش و تراکم سیال استفاده میکنند. حرکت پلانجر در این پمپها رفتوبرگشتی است و به همین دلیل به این دسته، پمپهای رفتوبرگشتی هم گفته میشود. برای آشنایی بیشتر با پمپهای جابجایی مثبت، پیشنهاد میکنیم مقاله «پمپ جابجایی مثبت چیست و چه کاربردی دارد؟» را مطالعه فرمایید.

اجزای پمپ پلانجری

پلانجر

پلانجر قطعهای توپر و متحرک است که در داخل سیلندر رفتوبرگشت میکند. این قطعه نقش کلیدی در مکش و تخلیه سیال دارد. هنگام حرکت به پایین، مایع را وارد پمپ میکند و هنگام حرکت به بالا، عمل تخلیه را انجام میدهد. معمولاً برای ساخت پلانجر از متریالی مثل استیل، فولاد ضدزنگ، آلومینیوم و سرامیک استفاده میشود. در برخی مدلها، چندین پلانجر بهطور همزمان برای افزایش دبی و یکنواختی جریان استفاده میشوند.

تمامی پلانجرها به یک خط فشار مشترک متصل میشوند. تعداد پلانجرها بسته به طراحی و کاربری متفاوت است. نیروی محرک آنها یا از میللنگ همراه با شاتون و قطعات انتقالی تأمین میشود، یا از طریق سیستم هیدرولیک. اگر در میللنگ چند پلانجر با زاویههای مختلف قرار گرفته باشند، میتوان پیکهای فشار را در پمپ بهخوبی توزیع کرد.

سیلندر

سیلندر که به آن محفظه تراکم نیز گفته میشود، محل حرکت پلانجر است. با حرکت پلانجر به سمت پایین، فضای داخل سیلندر افزایش مییابد و مایع به داخل آن مکش میشود. هنگام بالا آمدن پلانجر، سطح سیال کاهش یافته و مایع فشرده میشود تا به مرحله تخلیه برسد.

شیر ورودی

این قطعه وظیفه دارد مایع را بهصورت یکطرفه از بیرون به داخل سیلندر هدایت کند. عملکرد آن به گونهای است که از بازگشت سیال جلوگیری میکند.

شیر خروجی

خروجی پمپ هم با یک شیر یکطرفه کنترل میشود. این شیر اجازه میدهد سیال فشرده شده تنها در مسیر خروجی جریان یابد.

آب بندی (سیل)

آببندی این پمپ، ثابت و در برابر فشارهای بالا مقاوم است. محل استقرار آن بهگونهای طراحی شده که حرکت پلانجر هیچ تغییری در موقعیتش ایجاد نمیکند. این قطعه، از اجزای کلیدی در ایجاد تفاوت پمپ پیستونی با پلانجری محسوب میشود.

انواع پمپ پلانجری

با توجه به ساختار عملکرد و ویژگیهای تخصصی، پمپ پلانجری بر اساس دو معیار اصلی تعداد پلانجر و جنس پلانجر طبقهبندی میشود. هرکدام از این عوامل تأثیر مستقیمی بر کارایی، فشار کاری و سازگاری با سیالات مختلف دارند.

انواع پمپ پلانجری بر اساس جنس پلانجر

استیل ضدزنگ

پلانجرهایی از جنس فولاد ضدزنگ (304، 316 یا دوپلکس) در برابر زنگزدگی، ضربه، دمای بالا و ارتعاش بسیار مقاوم هستند. این پمپها در صنایع نفت، گاز، شستوشوی صنعتی و ضدعفونیسازی کاربرد دارند. عمر طولانی، نگهداری آسان و عملکرد پایدار از ویژگیهای بارز آنهاست. تطبیقپذیری بالا هم این نوع پلانجر را برای مصارف حرفهای مناسب میکند.

سرامیک جامد (آلومینا)

پلانجرهای سرامیکی با سختی بالا، سطح صاف و مقاومت شیمیایی قوی، انتخابی ممتاز برای سیالات خورنده و ساینده محسوب میشوند. گرچه قیمت بالاتری دارند، اما در سیستمهایی مانند RO، تزریق شیمیایی یا فرآیندهای ضدعفونیسازی، عملکرد قابلاطمینانی از خود نشان میدهند و در برابر خوردگی مقاومتر از فلزات عمل میکنند.

برنز، برنج یا نیکلبرنز

این دسته از پلانجرها برای کاربردهای عمومی و سیالات با خوردگی کم مناسباند. وزن کمتری دارند، ماشینکاری کمتری میطلبند و به علت قیمت اقتصادی، برای شستشوی پرفشار سبک (مثل برخی مصارف کارواشی)، انتقال آب یا استفاده در موارد نیمه صنعتی جوابگو هستند. البته در برابر خوردگی مقاومت متوسطی دارند و برای شرایط سخت توصیه نمیشوند.

تنگستنکرباید یا آلیاژ سختشده

در مواردی که پمپ با دوغاب، گل حفاری یا سیالات ساینده مواجه است، این مواد انتخاب اصلی برای پلانجر پمپ هستند. این ترکیبات از سرامیک سختتر هستند، مقاومت بیشتری تحت بارهای شدید دارند و کمتر نیاز به تعمیرات پیدا میکنند. برای کاربری تحت شرایط معدنی، حفاری، انتقالات سیالات حاوی جامدات معلق زیاد و خورنده مناسب هستند و از سایش و لرزش زیاد پمپ آب جلوگیری میکنند.

انواع پمپ پلانجری بر اساس تعداد پلانجر

پمپ پلانجری تک پلانجر (سیمپلکس)

همانطور که از اسمش مشخص است، پمپ پلانجری سیمپلکس یک پلانجر با طراحی ساده دارد و در کاربردهای سبک با فشار پایین تا متوسط استفاده میشود. برای مواردی مانند پمپ دستی، بخار و آبپاشی گزینهای مقرونبهصرفه محسوب میشود. ساختار جمعوجور و هزینه پایین هم از مزایای آن است.

پمپ پلانجری دوپلکس

پمپ دوپلکس با داشتن دو پلانجر، جریان یکنواختتر و فشار قابلقبولتری نسبت به سیمپلکس دارد. برای نیازهای با مصرف متوسط، مثل تجهیزات شستوشو یا تزریق صنعتی متوسط مناسب است. البته نگهداری و سرویس آن نسبت به پمپ پلانجری سیمپلکس پیچیدهتر است.

پمپ پلانجری تریپلکس

این نوع سه پلانجر دارد که بهصورت مرحلهای عمل میکنند و باعث کاهش پالس جریان و تقویت فشار خروجی میشوند. در عملیات سنگین مثل حفاری یا شستوشوی صنعتی، انتخاب اول بسیاری از صنایع است. جریان ثابت و طول عمر بالا از مزایای کلیدی این پمپهاست.

پمپ پلانجری مالتیپلکس (کوینتوپلکس، کوادروپلکس و…)

هرچه تعداد پلانجر بیشتر باشد، عملکرد پمپ بهینهتر و جریان کاملاً یکنواخت میشود. در پمپهای پلانجری مالتیپلکس خروجی با فشار پایدارتر همراه است. در سیستمهایی که به جریان بالا و فشار زیاد نیاز دارند این طراحی انتخاب میشود، گرچه هزینه و پیچیدگی فنی بالاتری دارد.

مکانیسم عملکرد پمپ پلانجری

پمپ پلانجری بهکمک یک پلانجر و یک سیلندر، سیال را جابهجا میکند. این حرکت رفتوبرگشتی از طریق سیستمهای بخار، پنوماتیک، هیدرولیکی یا الکتروموتور تأمین میشود. با هر ضربه پلانجر، فشار لازم درون سیلندر ایجاد میگردد و سیال به جلو رانده میشود.

در پمپ پلانجری، پیستون از طریق شاتون به میللنگ متصل است. نیروی حاصل از موتور که باعث چرخش میللنگ میشود، به پیستون منتقل شده و این حرکت دورانی به حرکت رفتوبرگشتی تبدیل میشود. با شروع حرکت رفتوبرگشتی، پیستون درون سیلندر بالا و پایین حرکت میکند. در حرکت رو به پایین پیستون، درون محفظه پمپ خلأ ایجاد میشود و اختلاف فشاری میان مایع بیرون و مایع داخل سیلندر شکل میگیرد. در این مرحله، سیال به داخل محفظه کشیده میشود. پس از آنکه میزان معینی از سیال وارد محفظه شد، دریچه مکش بسته میشود و پیستون به سمت بالا حرکت میکند.

حرکت رو به بالای پیستون، حجم محفظه را پایین میآورد و روی سیال فشار وارد میکند. وقتی فشار داخلی از فشار تانک بیشتر شد، دریچه خروج باز شده و مایع به سمت تانک هدایت میشود. کنترل دریچههای مکش و تخلیه توسط فشار داخلی محفظه انجام میگیرد. پمپ پیستونی و پمپ پلانجری در فشارهای گوناگون قابل استفادهاند، اما محدوده عملکرد پمپ پلانجری تا 10 هزار بار هم میرسد.

در کاربردهایی با فشار کم، از پمپ پیستونی استفاده میشود. حجم مایع خروجی در این پمپها برابر است با حاصلضرب سطح پیستون یا پلانجر در کورس حرکت آن. در پمپ پلانجری، انتخاب جنس قطعات بهویژه با توجه به نوع سیال و میزان سایش، اهمیت زیادی دارد.

کاربردهای پمپ پلانجر

پمپ پلانجری به عنوان یک پمپ جابجایی مثبت، عملکرد دقیق و قابلیت فعالیت خوبی در دماهای مختلف دارد. دیزاین این پمپ برای کار تحت فشارهای بالا در صنایع گوناگون هماهنگ شده که برخی از آنها عبارتند از:

- شستوشوی صنعتی: در تجهیزات شستوشوی صنعتی مانند بخارشویی، کارواش و واترجت، از پمپ پلانجری برای ایجاد فشار بالا در جریان آب یا بخار استفاده میشود. این ویژگی امکان نظافت مؤثر سطوح و تجهیزات سنگین را فراهم میسازد.

- فرآیندهای شیمیایی: در صنایع شیمیایی برای انتقال سیالات مختلف از جمله مایعات خورنده یا ساینده، از پمپ پلانجری استفاده میشود.

- تصفیه آب: در سیستمهایی مانند اسمز معکوس یا نمکزدایی، پمپ پلانجری با ایجاد فشار بالا، جریان آب را از میان غشا عبور میدهد.

- کشاورزی: در سیستمهای آبیاری پرفشار، پمپ پلانجری میتواند حجم زیادی از آب را با فشار بالا انتقال بدهد.

- نفت و گاز: در حفاریهای نفت و گاز، برای تزریق موادی نظیر سیمان یا گل حفاری به درون چاه از پمپ پلانجری بهره گرفته میشود.

پمپ پیستونی چیست؟

همانطور که پیشتر اشاره شد، پمپ پیستونی برای کاربردهایی با فشار پایینتر طراحی شده است. این پمپ یک میله رفتوبرگشتی به نام پیستون دارد که با حرکت متناوب، مایع را از طریق مجموعهای از دریچهها به جلو میراند.

اجزای اصلی پمپ پیستونی شامل موارد زیر است:

- سیلندر و پیستون: تشکیلدهنده محفظه پمپاژ با دقت بالا در تلرانس ساخت

- شیرهای یکطرفه ورودی و خروجی: برای کنترل جریان تنها در یک جهت

- میللنگ و شاتون: برای تبدیل حرکت چرخشی به رفتوبرگشتی

- پکینگ و آببندها: جهت جلوگیری از نشت و حفظ فشار.

عملکرد و کاربرد پمپ پیستونی

در پمپ پیستونی، پیستون درون یک سیلندر دقیق تراشخورده، تحت تأثیر حرکت میللنگ و شاتون به جلو و عقب میرود. در مرحله مکش، عقبنشینی پیستون فشار منفی ایجاد کرده و دریچه ورودی را باز میکند تا سیال وارد سیلندر شود. در مرحله تراکم، پیستون به جلو حرکت میکند، مایع را فشرده میسازد، دریچه ورودی بسته میشود و سیال از دریچه خروجی عبور میکند. پکینگها یا آببندهای فشار بالا از نشت جلوگیری میکنند و کارایی را حفظ مینمایند.

در مدلهای دوطرفه، سیال در هر دو حرکت پیستون پمپ میشود که جریان یکنواختتر و بازدهی بالاتری به همراه دارد. مدلهای یکطرفه فقط در یک جهت عملیات پمپاژ را انجام میدهند. بسته به طراحی، این پمپها در دو نوع محوری یا شعاعی ساخته میشوند و برای کنترل دقیق جریان در بسیاری از صنایع کاربرد دارند.

انواع پمپ پیستونی

پمپ پیستونی در دو نوع اصلی دارای سوپاپ و فاقد سوپاپ دستهبندی میشود. در نوع دارای سوپاپ، عملکرد بر اساس تعدادی شیر یکطرفه یا چکوالو شکل میگیرد. معمولاً یک سوپاپ ساچمهای در مسیر ورودی و خروجی تعبیه شده که کنترل جریان را بر عهده دارد. این تکنولوژی ترکیبی از اصول بهکاررفته در پمپ دیافراگمی و پمپ پلانجری بهره میگیرد.

در مدل پمپ پیستونی سوپاپ دار، مایع درون یک محفظه مرکزی، تحت تأثیر حرکت رفتوبرگشتی پیستون، مکش و سپس تخلیه میشود. عملکرد کلی پمپ وابسته به توان موتور محرک و سرعت چرخش (RPM) آن است. اندازه محفظه هم در دبی و فشار نقش دارد. هرچه سطح محفظه کوچکتر باشد، فشار بیشتر و دبی کمتر خواهد بود و بالعکس.

در پمپهای پیستونی بدون سوپاپ، نیازی به استفاده از شیر ورودی و خروجی نیست. در این طراحی، قطعات متحرک کمتری به کار میروند و در نتیجه، عمر کاری افزایش مییابد و سازگاری شیمیایی بیشتری ایجاد میشود. در این ساختار، پیستون با حرکت به جلو و عقب، مسیر ورودی و خروجی را باز و بسته میکند. این مکانیسم، کنترل بهتری روی جریان و انتقال مایعات ویسکوز ایجاد میکند و در طولانی مدت، دقت بهتر و تکرارپذیری مطلوبتری خواهد داشت.

کاربردهای پمپ پیستونی

- صنعت نفت و گاز: برای انتقال نفت خام، گل حفاری و سیالات شکست هیدرولیکی با فشار بالا، حتی در شرایط دارای ذرات جامد یا ویسکوز بالا.

- فرایندهای شیمیایی و تزریق: برای دوزینگ دقیق اسیدها، حلالها، پلیمرها و سایر مواد شیمیایی در صنایع دارویی، آرایشی و فرآیندهای صنعتی.

- تصفیه آب و اسمز معکوس: برای تأمین فشار بالا در سیستمهای نمکزدایی، تصفیه فاضلاب و پخش مواد منعقد کننده در فیلترها.

- کشاورزی، کوددهی و آبیاری: برای تزریق کود و سم با دقت بالا و نوسان حداقلی، کاربردی حیاتی در سیستمهای فرتیگیشن.

- سیستمهای هیدرولیکی و ماشینآلات سنگین: برای تأمین فشار هیدرولیکی پیوسته در صنایع ساختمانی، هوایی، ساختوساز و ابزارآلات صنعتی.

مقایسه پمپ پلانجری و پمپ پیستونی

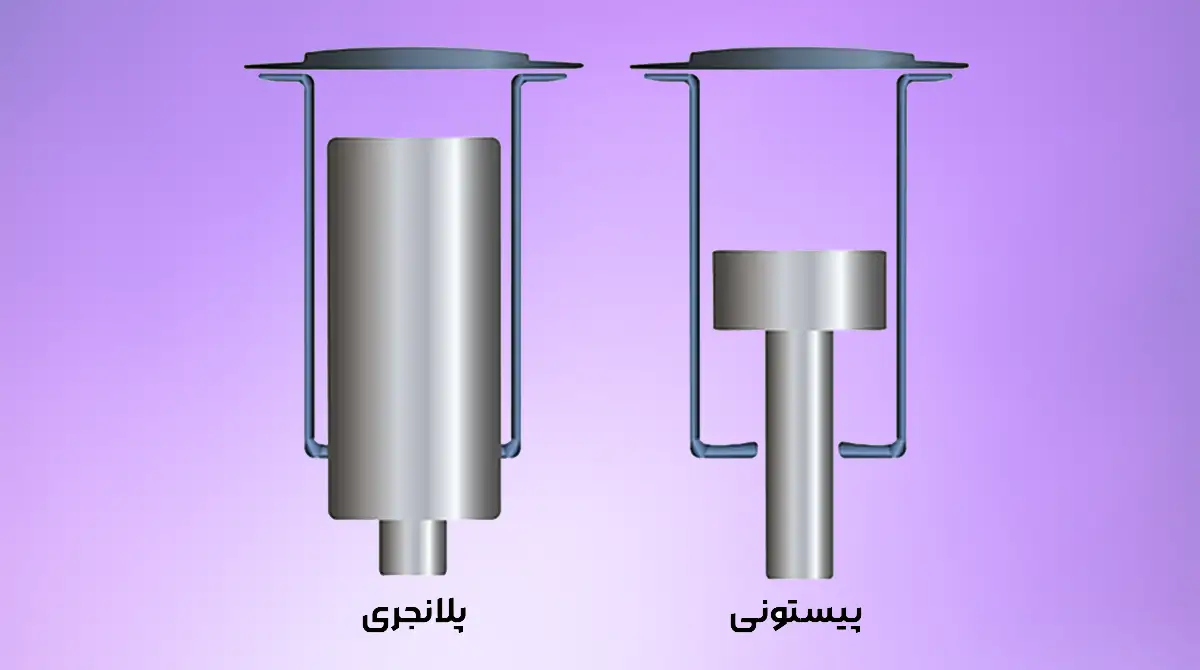

همانطور که اشاره کردیم، از منظر مهندسی تفاوت پمپ پیستونی با پمپ پلانجری در جایگاه آببندها یا اورینگها قرار دارد. اما این تفاوت مکانیکی چه تأثیری بر عملکرد آنها میگذارد؟

در عمل، این فرق پمپ پیستونی با پلانجری به نتایج قابل توجهی منجر میشود. در جدول زیر میتوانید یک مقایسه کلی بین پمپ پیستونی و پمپ پلانجری را مشاهده فرمایید تا در ادامه، تفاوتهای این دو نوع پمپ را دقیقتر بررسی کنیم.

| ویژگی | پمپ پیستونی | پمپ پلانجری |

| طراحی آببند | آببند با پیستون درون سیلندر حرکت میکند | آببند ثابت است و پلانجر از درون آن عبور میکند |

| حداکثر فشار قابل تحمل | متوسط (حداکثر حدود ۱۵۰ مگاپاسکال) | بالا (تا حدود ۲۰۰ مگاپاسکال یا بیشتر) |

| راندمان | راندمان بالا (۸۰ تا ۹۰ درصد) | راندمان نسبتاً بالا |

| ویژگیهای جریان سیال | با استفاده از چند پیستون همزمان، جریان یکنواخت و قابل پیشبینی ایجاد میشود | جریان نوسانیتر دارد؛ معمولاً نیازمند ضربهگیر یا طراحی تریپلکس است |

| دوام و سایش | به دلیل حرکت آببند، سایش بیشتر بوده و سرویس دورهای لازم است | آببند ثابت است و سایش کمتری دارد؛ عمر آببند بیشتر است |

| پیچیدگی نگهداری | ساختار پیچیدهتر؛ نیاز به روغنکاری و تعویض آببند دارد | طراحی سادهتر با قطعات کمتر؛ نگهداری آسانتر |

| هزینه اولیه و چرخه عمر | هزینه اولیه کمتر، اما هزینه نگهداری بلندمدت بیشتر | هزینه اولیه بالاتر، اما هزینه کلی در طول عمر کمتر |

| فشار و کاربردهای رایج | فشار متوسط؛ مناسب برای آبیاری و انتقال سیالات | فشار بالا؛ مناسب برای صنایع سنگین مثل واترجت و تزریق در نفت و گاز |

تفاوت پمپ پلانجری و پمپ پیستونی در نوع طراحی

پمپ پیستونی و پمپ پلانجری از نظر محل قرارگیری آببند و میزان فشار قابلتحمل تفاوتهای اساسی دارند. در پمپ پلانجری، سیل مکانیکی ثابت است و پلانجر درون آن حرکت رفتوبرگشتی انجام میدهد. در نتیجه این مهندسی، سیل کمتر در معرض اصطکاک قرار میگیرد، دوام بیشتری پیدا میکند و پمپ از پس فشارهای بسیار بالا تا چند ده هزار بار برمیآید.

اما در پمپ پیستونی، آب بندی همراه با پیستون داخل سیلندر به حرکت درمیآید. این حرکت دینامیک، هم اصطکاک بیشتری به وجود میآورد و هم فشار خروجی را محدود میکند. در نتیجه، سیستم نیاز بیشتری به نگهداری و تعویض دورهای سیل مکانیکی پیدا میکند.

در پمپ پیستونی، هنگام پیشروی میله، اصطکاکی در خلاف جهت حرکت بر آببند وارد میشود که موجب مقاومت در برابر فشار شده و انرژی بیشتری از موتور میطلبد. در پمپ پلانجری، حرکت نرمتر پلانجر باعث کاهش اصطکاک میشود. از آنجا که اصطکاک و فشار در جهتهای مخالف قرار میگیرند، تا حدی یکدیگر را خنثی میکنند. در نتیجه، موتور برای تولید فشار بالا، توان کمتری مصرف میکند. این تفاوت پمپ پیستونی با پلانجری در کاربردهای پرفشار، نقش تعیینکنندهای دارد.

از نظر طراحی و تعمیرات، پمپ پلانجری سادهتر و بادوامتر است. در ساخت این نوع پمپ از موادی مانند سرامیک یا استنلس استیل استفاده میشود و روانکاری کمتری نیاز دارد. این ویژگیها هزینههای بهرهبرداری را کاهش میدهند.

پمپ پیستونی برای دستیابی به عملکرد مؤثر، بایستی به دقت و منظم روانکاری شود و آب بندیهای آن هر 200 الی 450 ساعت یکبار (بسته به شرایط کاری) بازبینی و در صورت نیاز تعویض شوند.

طراحی مهندسی دقیق، انتخاب متریال مقاوم و کنترل هوشمند سرعت از جمله ویژگیهای پمپ پلانجری هستند که باعث میشوند در مقایسه با پمپ پیستونی، گزینه بهتری برای کاربردهای سنگین و مداوم تا 8 هزار ساعت باشد.

فشار و دبی

پمپ پلانجری در بسیاری از موارد، از لحاظ تأمین فشارهای بسیار بالا دست بالا را دارد، اما ممکن است در برخی شرایط دبی کمتری نسبت به پمپ پیستونی داشته باشد. پمپ پیستونی معمولاً دبی بالاتری نسبت به نوع پلانجری ارائه میدهد، اما برای فشارهای بالا کارآمد نخواهد بود.

در مواقعی که حجم سیال زیاد بوده، سیستم پمپ دائم کار نیاز داشته باشد و ویسکوزیته سیال هم بالا باشد، استفاده از پمپ پیستونی منطقیتر است. این نکته یکی از تفاوتهای کلیدی بین پمپ پیستونی و پمپ پلانجری در انتخاب کاربرد است.

راندمان

در زمینه راندمان مکانیکی، پمپ پلانجری ساختار سادهتری دارد و تعداد قطعات داخلی آن کمترند. به همین دلیل، راندمان مکانیکی بالاتری تحویل سیستم میدهد و در کاربردهایی که نیاز به دقت در تزریق و فشار بالا وجود دارد (مثل دوزینگ) گزینهای مطمئن است.

پمپ پیستونی به دلیل ساختار پیچیدهتر و وجود قطعات متحرک بیشتر، راندمان مکانیکی پایینتری دارد اما از لحاظ دبی در سطح بالاتری است. بنابراین انتخاب بین پمپ پیستونی و پمپ پلانجری باید با توجه به نوع نیاز عملیاتی صورت گیرد.

متریال و مقاومت

در بررسی دوام ساختاری پمپ، مفهوم طراحی برای سهولت ساخت (DfM) نقش کلیدی دارد؛ بهویژه هنگام انتخاب متریال مناسب برای بخشهای مختلف. جنس بدنه پمپ و اجزای متحرکی مانند پلانجر یا پیستون بیشترین تأثیر را بر استهلاک و عمر مفید دستگاه دارند. هر چه قطعهای که بیشترین تماس و ساییدگی را تجربه میکند سختتر باشد، احتمال ایجاد خراش یا خرابی آببند کمتر خواهد بود.

آلومینیوم آنودایز شده، استیل ضدزنگ و برنج از متداولترین متریالها برای ساخت اجزای این پمپها هستند. اما سختترین متریالی که در برخی از پمپهای پیستونی و پلانجری بهکار میرود، سرامیک است. این ماده برخلاف فلزات رایج، در برابر سایش مقاومت بالایی دارد و با اکثر مواد شیمیایی سازگار است. سطح آن را هم میتوان بهطور یکنواخت صیقلی کرد که برای ایجاد آببند دقیق بسیار مناسب است.

با این اوصاف، سرامیک فقط در برابر فشار مقاوم است و تحت نیروی کشش یا خم شدن آسیب میبیند. درست مانند بتن که در برابر فشار فوقالعاده قوی است، اما با اعمال نیروی کششی ترک میخورد. در پمپ پلانجری، پلانجر باید در برابر دیواره داخلی آببندی شود و به همین علت باید از سختترین جنس ساخته شود. اما در پمپ پیستونی، دیواره داخلی باید در برابر میله آببند شود، بنابراین خود دیواره باید مقاوم باشد.

در عمل، ساخت دیواره داخلی باریک و لولهای با سطح داخلی کاملاً صاف از جنس سرامیک (یا هر متریال سخت دیگر) بسیار دشوارتر از ساخت پلانجر صاف از همان جنس است. حتی اگر چنین دیوارهای ساخته شود، مقاومت کششی ضعیف سرامیک موجب ترک خوردگی و خرابی زودهنگام پمپ خواهد شد.

به همین دلیل، ساخت پلانجر از متریال مقاوم به مراتب سادهتر از ساخت بدنه داخلی از همان مواد است. از نظر مهندسی، پمپ پلانجری قابلیت دوام بسیار بالاتری نسبت به پمپ پیستونی دارد و همین امر نیز یکی از اصلیترین تفاوت های پمپ پیستونی با پلانجری است.

نگهداری

بسیاری از پمپهای پیستونی نیاز به روانکاری دائمی دارند. اغلب آنها مجهز به مخزن روغن یا تشتک ثانویهای هستند که با فتیله، بخش عقبی آببند پیستون را روغن کاری میکند. این مخزنها باید منظم بررسی و پر شوند تا پمپ عملکرد مطلوبی داشته باشد.

در مقابل، پمپ پلانجری در بسیاری از مدلها مثل پمپ هاملمن از محفظه روغن کاملاً آببندیشده استفاده میکنند که نیازی به تخلیه یا پر کردن مجدد ندارد. با کاهش تعداد قطعات، نیاز به نگهداری هم کاهش مییابد. در واقع، احتمال خرابی در این نوع بسیار پایینتر است که نکته مهمی در تفاوت پمپ پیستونی با پلانجری محسوب میشود.

هزینه

در مقایسه مدلهایی با عملکرد مشابه، پمپ پلانجری معمولاً قیمت اولیه پایینتری دارد. طراحی ساده، تعداد کمتر قطعات متحرک و آببند ثابت فشار قوی، هزینه تولید و ساخت را پایین میآورد. همین ویژگیها موجب کاهش هزینههای نگهداری، نیاز کمتر به تعویض آببند و افزایش فاصله زمانی بین سرویسها میشوند و در مجموع، هزینه مالکیت در بلندمدت را کاهش میدهند.

پمپ پیستونی به دلیل نیاز به ماشینکاری دقیقتر، استفاده از آببندهای متحرک و سیستمهای روانکاری پیچیده، هم در مرحله خرید و هم در طول استفاده هزینهبرتر است. بررسی مداوم سطح روغن، استهلاک سریعتر آببندها و لزوم حفظ تلورانسهای دقیق، هزینه نگهداری را بالا میبرد. در نتیجه، پمپ پیستونی و پمپ پلانجری از نظر هزینه اولیه و چرخه عمر اختلاف قابل توجهی دارند و پمپ پلانجری گزینهای مقرونبهصرفهتر برای کاربردهای مداوم و فشار بالا به شمار میآید.

مزایا و معایب پمپ پلانجری و پیستونی

مزایای پمپ پلانجری

- توانایی تحمل فشار بالا: پمپ پلانجری با تکیه بر حرکت رفتوبرگشتی پلانجر، میتواند فشارهایی بالای 3 هزار بار تولید کند. این ویژگی آن را برای سیستمهای هیدرولیک، کارواش، شستوشوی صنعتی و انتقال سیالات در محیطهای سخت مناسب میسازد. در نتیجه، در محیطهای صنعتی که عملکرد در فشار بالا ضروری است، پمپ پلانجری گزینهای قابل اتکاست.

- دوام و طول عمر: ساختار مقاوم پمپ پلانجری، آن را در برابر سایش و خوردگی بسیار مقاوم میسازد. معمولاً بدنه آن از استیل ضدزنگ یا سرامیک ساخته میشود که در تماس با سیالات ساینده یا خورنده، دوام بالایی دارد.

- بهرهوری بالا: پمپ پلانجری معمولاً بازده حجمی بالایی دارد و در شرایط ایدهآل، میتواند تا ۹۵٪ انرژی ورودی را به انرژی پمپاژ تبدیل کند. این راندمان بالا، بهویژه در صنایع بزرگ، نقش مهمی در کاهش هزینههای انرژی و بهرهبرداری ایفا میکند.

- سازگاری با انواع سیالات: پمپ پلانجری توانایی انتقال سیالات با ویژگیهای خاص نظیر ویسکوزیته بالا، دمای بالا و حتی ذرات ساینده را دارد. به همین دلیل، در صنایعی چون نفت و گاز، پتروشیمی و تصفیهخانهها کاربرد گستردهای دارد.

- کنترل دقیق دبی: ساختار جابجایی مثبت این پمپها باعث ایجاد جریان ثابت و قابل کنترل میشود. این دقت در دبی خروجی در کاربردهایی نظیر تزریق شیمیایی یا اسپریهای دقیق، نقش حیاتی دارد و نوسانات کوچک میتوانند تأثیر بزرگی بر نتیجه بگذارند.

محدودیتهای پمپ پیستونی

با وجود کاربردهای گسترده و مزایای قابلتوجه، پمپهای پیستونی محدودیتهایی دارند که در زمان انتخاب برای کاربردهای خاص باید جدی گرفته شوند. برخی از این محدودیتها شامل موارد زیر هستند.

- نیاز بالا به نگهداری: طراحی پیچیده و قطعات متحرک متعدد در پمپهای پیستونی باعث میشود نگهداری منظم برای حفظ عملکرد مطلوب آنها ضروری باشد. اجزایی مثل آببندها، سوپاپها و خود پیستون در معرض مایعات خورنده یا ساینده دچار فرسایش میشوند. این فرسایش، زمان توقف سیستم را افزایش میدهد و هزینههای بهرهبرداری را بالا میبرد.

- احتمال کاویتاسیون: کاویتاسیون زمانی اتفاق میافتد که حبابهای بخار در سیال پمپاژ شده شکل میگیرند و با انفجار نزدیک اجزای داخلی پمپ آنها را تخریب میکنند. این پدیده بیشتر در مواقعی رخ میدهد که سیال ویسکوزیته پایینی دارد یا مکش از عمق زیاد انجام میشود. طراحی صحیح سیستم و بهرهبرداری دقیق، شرط اصلی پیشگیری از آن است. جهت مطالعه بیشتر، مقاله پدیده کاویتاسیون چیست و انواع کاویتاسیون در پمپها را بخواننید.

- صدا و لرزش زیاد: حرکت رفت و برگشتی پیستون، نویز و ارتعاشهای قابلتوجهی تولید میکند. این موضوع در محیطهایی که کنترل نویز یا پایداری سیستم در برابر لرزش اهمیت دارد، ممکن است مشکلساز شود.

- مصرف انرژی بالا: همانطور که پیشتر در مقایسه تفاوت پمپ پلانجری و پمپ پیستونی بیان کردیم، پمپهای پیستونی قادرند در فشارهای نسبتاً بالا پرفرمنس خوبی داشته باشند اما در مقایسه با پمپ پلانجری، برای انتقال همان حجم سیال انرژی بیشتری مصرف میکنند. همین بازده پایین انرژی میتواند هزینههای عملیاتی را در کاربردهای بزرگ صنعتی بهطور محسوسی افزایش دهد.

- ابعاد و وزن بالا: به دلیل حجم و وزن زیاد، نصب پمپ پیستونی در فضاهای محدود یا پروژههای متحرک با محدودیت وزن، میتواند چالشبرانگیز باشد. در برخی کاربردهای خاص، همین ویژگی بهتنهایی میتواند مانعی جدی برای انتخاب این مدل پمپ شود.

پمپ پلانجری بخریم یا پمپ پیستونی؟

با توجه به بررسیهای فنی که در این راهنما انجام دادیم، متوجه هستید که پمپ پیستونی و پمپ پلانجری هرکدام برای شرایط و نیازهای خاص طراحی شدهاند و انتخاب میان آنها باید بر اساس فشار کاری، نوع سیال و الگوی مصرف صورت بگیرد.

اگر به دنبال یک پمپ قدرتمند برای کاربردهای صنعتی با فشار بالا و استفاده مداوم (مانند تزریق در صنایع نفت و گاز، اسمز معکوس یا شستوشوی صنعتی) هستید، پمپ پلانجری انتخاب حرفهایتری به حساب میآید. این نوع پمپ بهواسطهی طراحی آببند ثابت در ناحیه فشار بالا، توانایی رسیدن به فشارهایی در حدود ۳۰۰۰ بار را دارد. میزان اصطکاکش پایین است و بهدلیل کاهش سایش قطعات، طول عمر بیشتری دارد. پمپ پلانجری برای سیالات ساینده، خورنده یا ویسکوز در سیکلهای کاری سنگین بسیار مناسب است.

در صورتی که با فشارهای متوسط، دوزینگ شیمیایی یا سیستمهای هیدرولیکی با سیالات ویسکوز ولی تمیز سروکار دارید، پمپ پیستونی کارایی بهتری دارد. این پمپها جریان یکنواختی در هر کورس رفتوبرگشتی ایجاد میکنند و قابلیت سازگاری با ویسکوزیتههای مختلف را دارند.

اگر برای خرید پمپ پلانجری نیازمند مشاوره تخصصی هستید و یا بین انتخاب بر اساس تفاوت پمپ پیستونی و پلانجری تردید دارید، تیم متخصصان ما آماده یاری شما هستند. شما عزیزان میتوانید با پر کردن فرم تماس زیر همین مقاله با واحد پشتیبانی در تماس باشید یا از طریق شماره گیری 03132004 در ساعات اداری، با کارشناسان ما ارتباط حاصل فرمایید تا راهنمایی دریافت کنید.

سوالات متداول تفاوت پمپ پلانجری و پمپ پیستونی

- پمپ پلانجری چیست و چگونه کار میکند؟ پمپ پلانجری با حرکت رفتوبرگشتی پلانجر درون سیل آببند ثابت، سیال را تحت فشار بالا جابهجا میکند و برای کاربریهای مداوم و صنعتی با فشار زیاد طراحی شده است.

- پمپ پیستونی چه تفاوتی با پمپ پلانجری دارد؟ تفاوت پمپ پیستونی با پلانجری در محل آببند و تحمل فشار است؛ در پمپ پیستونی آببند متحرک است و فشار پایینتری نسبت به پمپ پلانجری تحمل میکند.

- در چه صنایعی از پمپ پلانجری استفاده میشود؟ پمپ پلانجری در صنایع نفت و گاز، شستوشوی صنعتی، اسمز معکوس، تزریق شیمیایی و انتقال سیالات خورنده یا ساینده با فشار بالا کاربرد دارد

- مزایا و معایب پمپ پلانجری نسبت به پمپ پیستونی چیست؟ پمپ پلانجری دوام بیشتر، فشار بالاتر و نگهداری آسانتری دارد اما قیمت اولیه آن بیشتر است؛ در مقابل پمپ پیستونی ارزانتر ولی نیازمند سرویس مکرر است.

- کدام نوع پمپ برای فشار بالا مناسبتر است؟ پمپ پلانجری به دلیل طراحی با آببند ثابت و تحمل فشار تا حدود ۲۰۰ مگاپاسکال برای کاربردهای فشار بالا گزینهی بهتری است.

- آیا پمپ پلانجری برای سیالات خورنده مناسب است؟ بله، پمپ پلانجری برای سیالات خورنده، ساینده و ویسکوز طراحی شده و در محیطهای شیمیایی یا خورنده عملکرد مطلوبی دارد.

- طول عمر و نگهداری کدام نوع پمپ آسانتر است؟ پمپ پلانجری با سایش کمتر در بخش آببندی، طول عمر بالاتر و نیاز به سرویس کمتری دارد و نگهداری آن نسبت به پمپ پیستونی سادهتر است.

- پمپ پیستونی بیشتر در کجا کاربرد دارد؟ پمپ پیستونی برای کاربردهای دوزینگ شیمیایی، سیستمهای هیدرولیک، آبیاری و انتقال سیالات تمیز با فشار متوسط و جریان یکنواخت مناسب است.