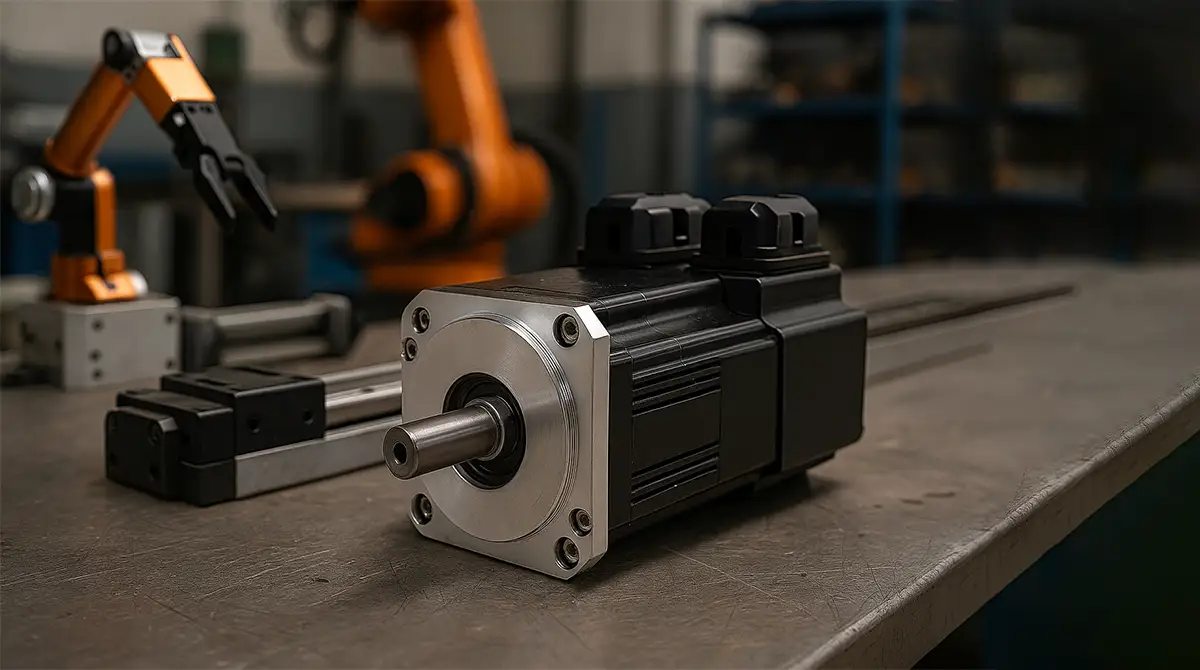

سالهاست که سرووموتورها در صنایع مختلف به کار گرفته میشوند و علیرغم ابعاد کوچک، توان بالایی دارند و بسیار بهینه عمل میکنند. در بسیاری از دستگاههای مکانیکی و الکترونیکی که روزانه استفاده میکنیم، از این نوع موتور بهره گرفته میشود.

سرووموتورها اصولاً موتورهایی مجهز به انکدر (Encoder) هستند و با استفاده از مکانیزم فیدبک، به اپراتور این اجازه را میدهند که موقعیت زاویهای یا خطی را با سرعت و شتاب دقیق و جهت گیری دلخواه کنترل کند. به همین سبب، از این موتورها در تجهیزات سبک مثل کامپیوتر و کنسولهای دیجیتال گرفته تا بازوهای رباتیک صنعتی و صنایع هوافضا استفاده میشود. حتی در خودروهای امروزی، سرووموتور نقش کنترلکننده دریچه گاز را دارد. زمانی که پدال گاز فشرده میشود، موتور بهطور اتوماتیک واکنش نشان میدهد.

اگر گذرتان به این مقاله افتاده است، قطعاً میخواهید بدانید سرووموتور چیست و چطور باید از عملکرد آن سردرآورد. در این راهنما از آتور صنعت، هر آنچه برای شناخت ساختار، انواع، اجزا و عملکرد سرووموتور نیاز دارید را بررسی میکنیم و به سؤالات شما در این زمینه پاسخ میدهیم.

سرووموتور چیست؟

سرآغاز مفهوم سرووموتور به اوایل قرن بیستم بازمیگردد که در طول زمان با نوآوریهای متوالی، به رکن اصلی مهندسی مدرن تبدیل شده است. اما خود اصطلاح «سروو» که از کلمه لاتین Servus به معنی کارگر نشأت میگیرد، نخستین بار در سال 1859 توسط ژوزف فاکورت برای کنترل سکان کشتی با بخار استفاده شد.

اولین کاربردهای سروو موتور در صنایع نظامی و جنگ جهانی دوم بود، اما با توجه به دقت بالایی که در کنترل اجزای ظریف و دقیق داشت، به مرور در کاربردهای متنوعتر و مسالمت آمیزتری هم جای گرفت. تایم لاین حدودی استفاده از سروو موتور را میتوانیم به این شکل ترسیم کنیم.

- دهه ۱۹۲۰: اصطلاح «سروو» در سیستمهای کنترل فرمان کشتی به کار برده شد.

- دهه ۱۹۳۰: توسعه اولین سیستمهای عملیاتی سروو برای کنترل اتوماتیک هواپیما با تکیه بر فیدبک.

- دهه ۱۹۵۰: با پیشرفت الکترونیک و نظریه کنترل، سروو موتورها کوچکتر و مقرونبهصرفهتر شدند.

- دهه ۱۹۶۰: تکامل به عملکرد الکترونیک حالتجامد، پیشرفت چشمگیری در طراحی و عملکرد سرووموتورها ایجاد کرد.

- سال ۱۹۸۲: ثبت اختراع سیستم دیجیتال کنترل سروو (پتنت US4350959A) که دقت عملکرد سرووموتور در رباتیک و ماشینهای CNC را به سطح جدیدی رساند.

سرووموتورها بخشی از یک سیستم حلقه بسته یا کلوز لوپ هستند که شامل کنترلر، تقویتکننده، موتور و انکودر یا رزولور میشود. این موتورها بهطور دقیقی برای چرخش تا زوایای مشخص طراحی شدهاند.

فرق سرووموتورها با موتورهای معمولی این است که با استفاده از فیدبک حلقه بسته، موقعیت، سرعت و گشتاور را با دقت بالا کنترل میکنند. هر زمان نیاز به چرخاندن یک جسم تا زاویه یا مسافت مشخصی باشد، سرووموتور به خاطر فیدبک داخلی و دقت بالایی که دارد، گزینهای ایدهآل محسوب میشود.

مشخصات فنی سروو موتور

گشتاور سروو موتور

گشتاور سرووموتور، همان نیروی چرخشی است که موتور برای غلبه بر بار تولید میکند. رابطهی گشتاور با سرعت در سروو موتور معکوس است و هرچه سرعت بالاتر باشد گشتاور پایینتر خواهد بود و بالعکس. البته در بسیاری از مدلهای صنعتی، گشتاور تقریباً در تمام بازهی سرعت ثابت باقی میماند.

تورک سرووموتور شامل سه پارامتر میشود که عبارتند از:

- گشتاور مداوم (Rated Torque): میزان گشتاوری که موتور میتواند بهصورت پیوسته بدون داغ شدن بیش از حد تولید کند.

- گشتاور لحظهای (Peak Torque): حداکثر گشتاور قابل تولید در زمان کوتاه که برای غلبه بر اینرسی یا شروع حرکت سریع کاربرد دارد.

- گشتاور نگهدارنده (Holding Torque): میزان گشتاوری که برای نگه داشتن موتور در وضعیت ثابت (بدون حرکت) نیاز است؛ بهویژه در موقعیتهای عمودی یا دارای بار اهمیت دارد.

عملکرد سرعت

تعریف سرعت سروو موتور اغلب به زمانی اطلاق میشود که موتور برای چرخش ۶۰ درجه نیاز دارد. مثلاً «۰.۲ ثانیه / ۶۰ درجه». این معیار، تصویری ملموس از سرعت پاسخدهی موتور به ما میدهد. سرعت موتور بایستی با پروفایل حرکتی مدنظر هماهنگ باشد تا از توقف یا کاهش دقت جلوگیری شود.

بازه ولتاژ

سرووهای کوچک یا هابی عموماً با ولتاژ ۴.۸ تا ۶ ولت کار میکنند ولی نمونههای صنعتی ممکن است ولتاژهای بالاتر یا متغیر نیاز داشته باشند. ولتاژ بالاتر معمولاً عملکرد (گشتاور و سرعت) را بهبود میبخشد. ولتاژ پایینتر هم حساسیت را افزایش داده و توان خروجی را محدود میکند.

چگالی توان

این فاکتور بیانگر میزان توان (گشتاور × سرعت) تولیدشده نسبت به حجم یا وزن موتور است. چگالی توان بالا، نشاندهنده قدرت بالا در ابعاد کوچکتر است که برای کاربردهایی با محدودیت فضا یا وزن، ایدهآل خواهد بود.

مشخصات اینرسی (Inertia)

اینرسی روتور موتور، نشاندهنده مقاومت روتور در برابر تغییر حرکت است. برای پاسخگویی دینامیکی بهتر، اینرسی روتور باید بهطور محسوس کمتر از اینرسی بار باشد تا شتابگیری و کاهش سرعت نرمتر حاصل شود.

رزولوشن سرووموتور

رزولوشن سرووموتور نشاندهنده دقت موقعیتیابی آن است و معمولاً بر اساس تعداد پالسهای انکدر در یک دور بیان میشود؛ هرچه بالاتر، دقت حرکتی بیشتر خواهد بود.

منحنی گشتاور – سرعت

این منحنی داخل دفترچه راهنمای هر سرو موتور موجود است و نشان میدهد که خروجی گشتاور در حالت مداوم و مقطعی چطور با افزایش سرعت تغییر میکند. باید اطمینان حاصل کنید که منحنی موتور انتخابی، نیاز بار سیستم را در سرعتهای کاری پوشش میدهد تا از عملکرد ناپایدار یا داغ شدن جلوگیری شود.

سایر اطلاعاتی که در مشخصات فنی سروو موتور قید میشوند عبارتند از:

- نوع فیدبک: اکثر سرووها از انکودرهای مطلق یا افزایشی برای بازخورد موقعیت استفاده میکنند. وضوح بالاتر انکودر به معنای کنترل دقیقتر و عملکرد بهتر است.

- سازگاری الکترونیک کنترلی: مشخصات سرووموتور باید با درایو یا کنترلر هماهنگ باشد. این موارد شامل الزامات پالس PWM، پروتکلهای ارتباطی و جریان مجاز هستند.

- شرایط محیطی: شرایط کاری را بررسی کنید. دما، گرد و غبار، رطوبت و نیاز به حفاظت محیطی (مثلاً درجه IP). این موارد هم در انتخاب مشخصات و هم در طول عمر موتور مؤثرند.

اجزای سیستم سروو موتور

سروو موتور از مجموعهای از اجزای اصلی و کلیدی تشکیل شده که پایههای ساختاری این سیستم را شکل میدهند، از جمله:

- بدنه

- استاتور

- روتور

- سیمپیچ موتور (درون استاتور)

- سیستم خنککننده (در صورت وجود)

- ورودی برق

- سیستم فیدبک (انکدر)

علاوه بر این اجزا، بخشهایی خارج از خود موتور هم در عملکرد آن نقش دارند. از میان آنها، کنترلر سروو از اهمیت ویژهای برخوردار است. این واحد نقش واسطه میان موتور و سیستمهای کنترلی دیجیتال (مانند PLC) را ایفا میکند و وظیفه تبدیل سیگنالها به شکلی قابلدرک برای موتور را برعهده دارد. با ترکیب این اجزا، یک سیستم سروو کامل میشود.

با این اوصاف، در ادامه مهمترین اجزای ساختار سروو موتور را دقیقتر بررسی میکنیم.

بدنه سرووموتور

پوسته سرووموتور از تمام اجزای داخلی در برابر گردوغبار، رطوبت و آسیبهای مکانیکی محافظت میکند. اگر سیستم خنککننده هم وجود داشته باشد، بخشی از دفع حرارت از طریق بدنه انجام میشود.

بدنه معمولاً از آلومینیوم پوششدار با رسانایی الکتریکی بالا ساخته میشود و در طراحیهای مختلفی ارائه میگردد. ضخامت یا قطر سیم در ساختار بدنه میتواند متفاوت باشد که این ویژگی مستقیماً بر میزان چگالی سیمپیچی تأثیر دارد. هرچه قطر سیم کمتر باشد، امکان ایجاد تعداد سیمپیچ بیشتر و فشردهتر وجود خواهد داشت.

شافت موتور و سیمپیچ

شافت و سیمپیچ، هسته ساختاری موتور سروو را تشکیل میدهند و بهترتیب نقش روتور و استاتور را ایفا میکنند. از بیرون که نگاه کنیم، استاتور که سیمپیچهای سیستم را دربرمیگیرد، زیر پوسته قرار دارد.

نحوه سیمپیچی استاتور تاثیر مستقیمی بر مشخصات عملکردی موتور میگذارد. سیمپیچی فشردهتر قادر است توان بالایی را در سرعت پایین تولید کند. کاهش قطر سیم و افزایش تراکم سیمپیچها منجر به پیامدهای زیر میشود:

- افزایش شدت میدان مغناطیسی؛

- افزایش ماکزیمم گشتاور؛

- بالا رفتن ولتاژ برگشتی با افزایش سرعت؛

- کاهش بازدهی؛

- افزایش تولید حرارت زائد که نیازمند سیستم خنککننده مناسب است.

روتور همان شافت مرکزی است که داخل استاتور قرار دارد. زمانیکه انرژی الکتریکی به موتور میرسد، میدان مغناطیسی سیمپیچ باعث حرکت روتور میشود. شافت سروو موتور، این حرکت را به دستگاه یا مکانیزمی که موتور به آن متصل است منتقل میکند.

انکدر

انکدر حسگری است که حرکت مکانیکی (معمولاً چرخش شافت موتور) را به سیگنالهای الکتریکی تبدیل میکند. این سیگنالها اطلاعات مهمی مانند موقعیت، سرعت و جهت چرخش روتور را به سیستم کنترل منتقل میکنند.

کنترلر سروو با بررسی مداوم این دادهها، عملکرد موتور را آنی اصلاح میکند. این مکانیسم مبنای کنترل کلوز لوپ (حلقه بسته) است که باعث دقت و واکنشپذیری بالا در سیستمهای سروو میشود. در ادامه درباره عملکرد سروو موتور بیشتر توضیح خواهیم داد.

انواع انکدر مورد استفاده در سرووموتور عبارتند از:

- انکدر افزایشی (Incremental Encoders): این نوع انکدر، جابجایی نسبی از یک نقطه مرجع را تشخیص میدهد. خروجی آن معمولاً شامل دو سیگنال مربعیشکل (A و B) است که در اختلاف فاز ۹۰ درجهای (Quadrature) قرار دارند و اطلاعاتی درباره جهت حرکت، سرعت و تعداد پلههای چرخش ارائه میدهند. برخی مدلها، پالس Z را نیز یک بار در هر چرخش تولید میکنند که به فرآیندی تحت عنوان “هومینگ” کمک میکند. انکدرهای افزایشی سریع پاسخ میدهند و قیمت مناسبی دارند، اما پس از هر بار خاموش شدن سیستم نیاز به بازتنظیم نقطه مرجع خواهند داشت.

- انکدر مطلق (Absolute Encoders): انکدرهای مطلق موقعیت دقیق شافت را بلافاصله پس از روشن شدن سیستم ارائه میدهند و نیازی به فرآیند هومینگ ندارند. نسخههای تکدور (Single-turn) موقعیت شافت را فقط در یک چرخش کامل نشان میدهند. نسخههای چنددور (Multi-turn) علاوه بر موقعیت لحظهای، تعداد چرخشها را نیز ثبت میکنند و حتی در صورت خاموشی، موقعیت را حفظ میکنند. این نوع انکدرها برای کاربردهایی که به دقت بالا و حذف خطای موقعیتی نیاز دارند بسیار مناسبند.

درایو سروو یا کنترلر

درایو یا کنترلر سروو دستورات کاربر و بازخورد انکودر را میگیرد و بر اساس آن، توان ورودی به موتور را بهصورت لحظهای تنظیم میکند. با تغییر ولتاژ، پهنای پالس و زمانبندی سیگنالها، خروجی موتور با موقعیت یا سرعت موردنظر هماهنگ میشود.

مدار کنترل

مدار کنترل را میشود بهنوعی مغز سروو موتور دانست. این بخش سیگنالهای دریافتی از کنترلر را پردازش میکند و فرمانهای لازم را برای اجرای حرکت به موتور ارسال مینماید. وظیفه مدار کنترل تنظیم موقعیت، سرعت و گشتاور بر اساس سیگنالهای دریافتی است و اطمینان حاصل میکند که عملکرد موتور دقیقاً مطابق با فرمانها پیش میرود.

بلبرینگ

بلبرینگها در دو سر شافت قرار میگیرند و وظیفه آنها تضمین حرکت چرخشی روان شافت و جذب نیروهای محوری یا شعاعی است. سلامت این قطعات برای هر موتوری اهمیتی انکارناپذیر دارد چون خرابی بلبرینگها باعث ایجاد نویز، افزایش دما یا اختلال در سیگنال فیدبک میشود.

گیربکس سرووموتور

برای کنترل و بهبود شتاب و واکنش سیستم سروو موتور، نیاز به یک مجموعه دنده یا همان گیربکس همیشه وجود دارد. گیربکس برای افزایش گشتاور خروجی در موتور به کار گرفته میشود تا دور محور موتور پایین بیاید.

گیربکس با استفاده از نسبت دندهای، گشتاور خروجی را تا میزان چشمگیری تقویت میکند که برای صنایع سنگین فوق العاده مهم است. به علاوه گیربکس با تعدیل نسبت دور بهطور مؤثری اختلاف اینرسی بین موتور و بار را کاهش میدهد؛ مثلا نسبت ۱:۱۰ موجب کاهش اختلاف اینرسی به ۱:۱ میشود

رایجترین انواع گیربکس سروو موتور شامل گیربکسهای خورشیدی یا سیارهای و گیربکس هلیکال هستند.

ترمز موتور

در خیلی از سروو موتورهای صنعتی، وجود ترمز به توقف فوری چرخش روتور هنگام قطع برق یا توقف اضطراری کمک میکند. این ویژگی باعث میشود اجزای متحرک در موقعیت فعلی باقی بمانند و از جابجایی ناخواسته جلوگیری شود.

پتانسیومتر

در سرووهای ساده یا مناسب مصارف آموزشی و ابتدایی، از پتانسیومتر بهعنوان حسگر فیدبک موقعیت استفاده میشود. این قطعه زاویه چرخش شفت را اندازهگیری میکند. پتانسیومتر دقت پایینی دارد، اما برای کاربردهای ابتدایی کاملاً کفایت میکند.

لوازم جانبی سروو موتور

یک سروو موتور بهتنهایی کارایی محدودی دارد. برای بهرهگیری کامل از توان آن، استفاده از اتصال لوازم جانبی به شفت خروجی ضروری است. ضمایم مختلفی مثل رابطهای شافت، کیتهای گیرهگیر، براکت، پایههای چرخشی و غیره وجود دارند که دامنه عملکرد سروو را بهطور قابلتوجهی گسترش میدهند.

دو عامل کلیدی در انتخاب لوازم جانبی سروو موتور اهمیت دارند: اندازه شفت دندانهدار (Spline Size) و ابعاد کلی سروو.

سروو موتورها در اندازههای مختلف تولید میشوند که معمولاً با عناوینی مثل میکرو، مینی، استاندارد و لارج در بازار به فروش میرسند. هرکدام از این سایزها، ابعاد فیزیکی (طول، عرض و ارتفاع)، میزان گشتاور خروجی و فاصله سوراخ نصب متفاوتی دارند. به همین دلیل لوازم جانبی مانند براکتها یا پایههای نگهدارنده باید کاملاً متناسب با ابعاد فیزیکی سروو موتور انتخاب شوند.

سرووهای میکرو و مینی برای فضاهای محدود مانند هواپیماهای مدل، پروژههای رباتیک و سیستمهای اتوماسیون سبک استفاده میشوند. سایزهای استاندارد و بزرگ هم در ماشینآلات صنعتی، دستگاههای CNC یا بازوهای رباتیک با بارهای سنگین کاربرد دارند.

فاکتور دوم یعنی سایز شفت دندانه دار یا اسپلاین، مربوط به همان محور دندانهداری است که در خروجی سروو موتور قرار دارد و قطعاتی مانند بازو یا اهرم به آن متصل میشوند. تعداد دندانهها و قطر شفت اسپلاین بسته به برند و مدل موتور متفاوت است. تعداد دندانههای رایج با حرف T و عددی ضمیمه آن مشخص میشود؛ مثلا ۲۵T، ۲۴T، ۲۳T. مثلاً یک بازوی استاندارد با اسپلاین ۲۵T فقط روی موتوری نصب میشود که شفت آن ۲۵ دندانه داشته باشد.

اگر لوازم جانبی با اندازهی اشتباه انتخاب کنید یا اتصال ناقص میشود و موتور کار نمیکند، یا دچار لقی شده و به خود یا سایر تجهیزات آسیب میزند. هنگام خرید لوازم جانبی، حتما باید نوع شفت سروو موتور خود را بدانید و قطعهای سازگار با آن انتخاب کنید.

انواع سروو موتور

با اینکه در حوزه مکانیک استفاده از عبارات فنی مثل سرو موتور DC یا موتور القایی رایج است، اما خود واژه «سرووموتور» به خودی خود به اصل فیزیکی خاصی اشاره نمیکند. همانطور که گفتیم تفاوت اصلی بین سرو موتور و سایر موتورها، در نحوه کنترل آن است که در قالب یک لوپ بسته کنترلی عمل میکند.

فقط سروو موتورهایی که تقویتکننده داخلی دارند، پس از دریافت ولتاژ تغذیه میتوانند گشتاور، سرعت و موقعیتشان را مستقل تنظیم کنند. این فرآیند طبق دستورات دریافتی از طریق ورودیهای دیجیتال، آنالوگ یا اتصال باس انجام میشود. با این حال، اغلب موتورهایی که نیازمند تقویتکننده خارجی هستند هم در بازار با عنوان سروو موتور شناخته میشوند و همچنان بخش بزرگی از بازار را به خود اختصاص دادهاند.

انواع مختلف سرووموتور بر اساس پارامترهای مختلفی دسته بندی میشوند که غالباً مربوط به نوع جریان تغذیه، نحوه چرخش و دیسپلی آنها میباشد.

انواع سروو موتور بر اساس نوع جریان

سروو موتورهای AC

سروو موتورهای AC با جریان متناوب کار میکنند. این موتورها یک استاتور دارند که میدان مغناطیسی دوار تولید میکند و روتور سیستم، این میدان را دنبال میکند. روتور در هماهنگی با میدان دوار استاتور حرکت میکند و همین سازوکار، عملکرد مؤثری به وجود میآورد.

سروو موتورهای AC به دو نوع همزمان (سنکرون) و القایی (آسنکرون) تقسیم میشوند.

- موتورهای AC سنکرون دارای روتور با آهنربای دائم هستند که با همان سرعت میدان استاتور میچرخد. این موتورها از نظر بهرهوری، دقت و پاسخدهی در سطح بالاتری نسبت به مدلهای آسنکرون قرار دارند، اما برای کنترل آنها به درایورهای پیچیدهتر و سنسور موقعیت نیاز است.

- موتورهای AC آسنکرون روتور سیمپیچیشدهای دارند که در آن جریان القایی تولید میشود و میدان مغناطیسی روتور با تأخیر نسبت به میدان استاتور حرکت میکند. این موتورها از نظر ساختاری سادهتر، ارزانتر و مقاومتر هستند، ولی از نظر بازده، دقت و سرعت در سطح پایینتری قرار دارند.

سروو موتورهای AC برای کاربردهای پرقدرت با نیاز به سرعت و گشتاور بالا و قابلیت اطمینان مناسب هستند و در مواردی مثل ماشین آلات صنعتی، رباتیک و دستگاههای CNC به کار میروند.

سروو موتورهای DC

سروو موتورهای DC با جریان مستقیم کار میکنند. در ساختار آنها یک استاتور با آهنربای دائم وجود دارد که میدان مغناطیسی ثابتی تولید میکند و روتور سیمپیچیشده سیستم با اعمال جریان به چرخش درمیآید.

سروو موتورهای DC به دو نوع براشد و براشلس تقسیم میشوند.

- موتورهای DC براشد مجهز به کموتاتور و براشهایی هستند که جهت جریان در سیمپیچهای روتور را تغییر میدهند. این موتورها ساختار ساده، قیمت پایین و کنترل آسانی دارند، اما به دلیل اصطکاک و سایش جاروبکها، بازده، طول عمر و سرعت کمتری نسبت به مدلهای براشلس دارند.

- موتورهای DC براشلس با کمک یک درایور الکترونیکی، جهت جریان را در سیمپیچهای استاتور تغییر میدهند. این موتورها از نظر بازده، دوام و سرعت عملکرد بهتری دارند، اما کنترل آنها نیازمند درایور پیشرفته و سنسور موقعیت است.

سروو موتورهای DC برای کاربردهای کممصرف که نیاز به دقت بالا، پاسخ سریع و حرکت نرم دارند مناسباند. استفاده از آنها در پروژههای آموزشی، ماشینهای کوچک، اسباببازیهای موتوردار و پخشکنندههای CD/DVD رایج است.

پرکاربردترین انواع سروو موتور شامل موتورهای سنکرون با تحریک دائم، موتورهای آسنکرون و موتورهای DC براشد هستند. سروو موتورهای AC معمولاً با درایوهایی کار میکنند که مستقیماً از ولتاژ متناوب (تکفاز یا سهفاز) تغذیه میشوند. محدوده این ولتاژها از حدود ۲۳۰ ولت تا بیش از ۶۰۰ ولت است. در مقابل، بعضی از سروو موتورهای DC میتوانند با جریان مستقیم تا حدود ۴۸ ولت تغذیه شوند.

بر این اساس، موتورهای سنکرون با تحریک دائم، هم بهعنوان سروو موتور AC و هم بهعنوان سروو موتور DC بهکار میروند. موتورهای آسنکرون و رلوکتانسی عمدتاً در رده سروو موتورهای AC قرار میگیرند و موتورهای براشد با تحریک دائم یا مستقل، در گروه سروو موتورهای DC دستهبندی میشوند.

انواع سروو موتور بر اساس نوع حرکت

سه ویژگی حرکتی، دستهبندی اصلی سروو موتورها را مشخص میکند: سروو موتورهای چرخشی موقعیتی، چرخشی پیوسته و خطی.

سروو موتورهای خطی

سروو موتورهای خطی (Linear) بهجای حرکت چرخشی، حرکت خطی ایجاد میکنند. این موتورها دو بخش اصلی دارند: یک بخش ثابت بهنام فورسر یا اولیه که شامل سیمپیچها یا آهنرباهایی سرووموتور است و یک بخش متحرک بهنام پلاتن یا ثانویه که میتواند آهنربا یا هسته آهنی (iron core) داشته باشد یا نداشته باشد. بر اساس وجود یا عدم وجود این هسته، سروو موتورهای خطی به دو نوع زیر تقسیم میشوند.

- در موتورهای خطی با هسته، هستههای آهنی در پلاتن وجود دارند که با میدان مغناطیسی فورسر تعامل میکنند. این نوع موتورها چگالی نیرو، سختی و دقت بالایی دارند اما مشکلاتی مثل نیروی کششی ناهموار (cogging)، وزن بالا و تولید گرمای بیشتر از نقاط ضعف آنهاست.

- در موتورهای خطی بدون هسته (Coreless) همانطور که مشخص است، در پلاتن خبری از هسته آهنی نیست و فقط از آهنربا استفاده میکنند. سیمپیچیهای مدل سرووموتور کورلس بهصورت لانهزنبوری یا مورب روی یک استوانه توخالی با اپوکسی تثبیت شدهاند. این طراحی باعث کاهش محسوس وزن و ممان اینرسی میشود.

در مقایسه سروو موتورهای استاندارد و بدون هسته، تمایز اصلی به ساختار روتور، نوع پاسخدهی و تحمل بار بازمیگردد. سروو موتورهای استاندارد چون از جرم و چگالی بالاتری برخوردارند، در نتیجه گشتاور اولیه قدرتمندتر و پایداری مکانیکی بهتری هم دارند. البته تماس براشها و وزن بالاتر روتور، منجر به شتابگیری کندتر و افزایش استهلاک در کاربریهای مداوم میشود.

سروو موتورهای بی هسته از روتورهای توخالی با سیمپیچیهای لانهزنبوری تشکیل میشوند و چون وزن کمتری دارند، برای کاربردهایی که واکنش سریع، حرکت نرم، نویز پایین و بازدهی بالا میطلبند انتخاب میشوند. نیروی کاگینگ در این موتورها بسیار کم است، اما تحت شرایط اعمال بار سنگین از لحاظ دوام و سختی بدنه پایینتر از مدلهای استاندارد قرار میگیرند.

سرو موتور موقعیتی

سرووموتورهای موقعیتی که اغلب با عنوان «سروو استاندارد» شناخته میشوند، برای چرخش شفت خروجی تا یک زاویه مشخص در یک بازه محدود طراحی شدهاند. معمولاً این زاویه بین صفر تا ۱۸۰ درجه است اما برخی مدلها امکان چرخش تا ۳۶۰ درجه را هم دارند.

در این موتورها، یک موتور DC کوچک از طریق سیستم گیربکس، شفت را میچرخاند و یک انکودر داخلی یا پتانسیومتر، زاویه فعلی را پیوسته به کنترلر گزارش میدهد. این سیستم فیدبک حلقه بسته باعث میشود که موتور بهدقت به موقعیت فرماندادهشده برسد و تحت بار در همان موقعیت باقی بماند.

سروو موتور چرخش پیوسته

سرووهای چرخش پیوسته در مقایسه با مدلهای موقعیتی یک تفاوتی اساسی دارند. این موتورها میتوانند بدون محدودیت در هر دو جهت بچرخند و سیگنال ورودی تنها سرعت و جهت چرخش را تعیین میکند و زاویه را تغییر نمیدهد. عملاً سروو موتور چرخش پیوسته مانند موتورهای دندهای جمعوجوری عمل میکند که کنترل سرعت و جهت درون آن تعبیه شده است.

بسیاری از این موتورها در واقع مدلهای موقعیتی اصلاحشده هستند. یعنی توسعهدهندگان موانع مکانیکی را در آنها حذف کرده و مدار بازخورد را طوری تغییر میدهند که عرض پالس میانی بهعنوان «ایست» تفسیر شود و انحراف از این مقدار، سرعت و جهت چرخش را مشخص کند.

این سرووها گزینهای مناسب برای رباتهای چرخدار، پلتفرمهای چرخان یا هر سیستم سادهای هستند که نیاز به کنترل سرعت و جهت دارد، اما دقت زاویهای برای آن مطرح نیست.

سرووموتورهای براشلس

سرووموتورهای براشلس که بالاتر معرفی کردیم، نوعی از موتورهای BLDC هستند که عملکرد بالایی دارند و برای کاربردهایی با نیاز به کنترل دقیق و پاسخگویی سریع طراحی شدهاند. این موتورها بهجای براشهای مکانیکی از کموتاسیون الکترونیکی استفاده میکنند. در این ستاپ، سنسورهایی مثل Hall یا انکودر همراه با مدارهای کنترلی پیشرفته، جریان را با دقت بالا در سیمپیچهای استاتور اعمال میکنند.

تجهیزات اختیاری مانند انکودرهای بازخورد، ترمز یا گیربکس نیز به این موتورها اضافه میشوند. نسخههای بدون قاب یا فرملس که تنها از روتور و استاتور تشکیل شدهاند، برای طراحیهای سفارشی و فشرده کاربرد دارند.

سرووموتورهای آنالوگ

سرووهای آنالوگ از طریق پالسهای PWM کار میکنند که معمولاً با نرخ ۵۰ پالس در ثانیه (۵۰ هرتز) ارسال میشوند. عرض هر پالس معادل با زاویه هدف است و موتور بر اساس آن به سمت موقعیت مورد نظر حرکت میکند. بین این پالسها، سیگنال غیرفعال است که میتواند باعث گشتاور اولیه پایینتر و کاهش دقت در موقعیتیابی شود.

سرووموتورهای دیجیتال

سرووهای دیجیتال هم از سیگنال PWM استفاده میکنند، اما پردازنده داخلی آنها صدها پالس در ثانیه تولید میکند که فرکانس بهروزرسانی را بهطور چشمگیری افزایش میدهد. این ارسال سریع سیگنال باعث حرکت نرمتر، حفظ گشتاور قویتر، واکنش سریعتر و دقت زاویهای بالاتر میشود. به اغلب این موتورها میتوان برنامه داد تا عملکردهایی مثل تنظیم محدودکنندههای حرکتی، پروفایل سرعت و کنترل شتاب را انجام دهند.

مکانیسم عملکرد سروو موتور

پروسه عملکرد سروو موتور بر اساس تشخیص، ارسال و پردازش سیگنال و پاسخگویی به آن شکل میگیرد. اصولاً مراحل عملکرد یک سرووموتور به این شکل است:

- وضعیت اولیه: زمانی که شفت سروو در موقعیت خنثی قرار دارد، پتانسیومتر هیچ سیگنالی تولید نمیکند.

- سیگنال ورودی: سیگنال PWM خارجی، فرمان موقعیت موردنظر را به سروو میدهد.

- تشخیص خطا: مدار کنترلی، سیگنال ورودی را با فیدبک پتانسیومتر مقایسه میکند.

- حرکت موتور: سیگنال خطا باعث چرخش موتور در جهت اصلاح موقعیت میشود.

- رسیدن به موقعیت هدف: هنگامی که سیگنال پتانسیومتر با سیگنال ورودی برابر شود، موتور متوقف میشود.

همانطور که پیشتر بیان کردیم، ساختار داخلی یک سرووموتور شامل یک موتور (DC یا AC)، پتانسیومتر، گیربکس و یک مدار کنترلی است. گیربکس برای کاهش سرعت چرخش و افزایش گشتاور موتور به کار میرود. در آغاز، شافت سرووموتور در وضعیتی قرار میگیرد که دکمه پتانسیومتر، خروجی الکتریکی نداشته باشد. در این مرحله، یک سیگنال الکتریکی به ورودی دیگر تقویتکننده مقایسهگر داده میشود.

اختلاف بین دو سیگنال (یکی از پتانسیومتر و دیگری از منبع خارجی) توسط مکانیسم فیدبک پردازش میشود و بهصورت یک سیگنال خطا به خروجی میرسد.

این سیگنال خطا بهعنوان ورودی عمل میکند و موتور را به حرکت درمیآورد. از آنجا که شفت موتور به پتانسیومتر متصل است، با چرخش شفت، موقعیت زاویهای پتانسیومتر نیز تغییر میکند و در نتیجه سیگنال بازخورد آن هم تغییر مییابد.

پس از مدتی، خروجی پتانسیومتر با سیگنال خارجی برابر میشود. در این حالت، اختلافی میان سیگنالها وجود ندارد و در نتیجه خروجی تقویتکننده نیز صفر میشود. به همین دلیل موتور متوقف میشود.

تمام سرووموتورها سه سیم دارند: دو سیم برای تغذیه (مثبت و منفی) و یک سیم برای سیگنال کنترل که از MCU ارسال میشود. سرو موتورها معمولاً دارای پالس حداقل، پالس حداکثر و نرخ تکرار هستند. این موتورها میتوانند از موقعیت خنثی تا ۹۰ درجه به هر سمت بچرخند.

میزان چرخش سروو معمولاً بین صفر تا ۱۸۰ درجه است، اما بسته به طراحی سازنده میتواند تا ۲۱۰ درجه هم برسد. کنترل زاویه چرخش با اعمال پالس الکتریکی با عرض مشخص به پایه کنترل انجام میشود. بیشتر سرووموتورها با ولتاژ +5V تغذیه میشوند، اما هنگام استفاده از بیش از دو موتور، باید به مصرف جریان توجه داشته باشید و از شیلد مخصوص سروو استفاده نمایید.

نحوه کنترل سرووموتور

کنترل سرووموتور به نوع موتور، مکانیسم فیدبک و نیازهای کاربر بستگی دارد. بهطور کلی، دو نوع سیگنال برای کنترل سروو داریم: آنالوگ و دیجیتال.

- سیگنال آنالوگ ولتاژ یا جریان پیوستهای است که متناسب با نقطه هدف تغییر میکند. این نوع کنترل در سیستمهای ساده یا ارزان استفاده میشود که دقت بالایی نیاز ندارند. مثلاً میتوان با پتانسیومتر یک سیگنال آنالوگ برای سرووهای مدلسازی تولید کرد.

- سیگنالهای دیجیتال پالسها یا بیتهایی هستند که مقدار هدف را بهصورت کد منتقل میکنند. این نوع کنترل در سیستمهای پیچیده یا با عملکرد بالا استفاده میشود که نیاز به دقت، وضوح یا ارتباط پیشرفته دارند. سیگنال PWM یکی از رایجترین اشکال سیگنال دیجیتال برای کنترل سرووموتورهای DC براشلس است.

سرووها معمولاً انتظار دارند هر ۲۰ میلیثانیه یک پالس دریافت کنند و عرض این پالس، موقعیت چرخش را مشخص میکند. این عرض بین ۱ تا ۲ میلیثانیه است. این نوع کنترل سیگنالی بهنام مدول پهنای پالس یا PWM شناخته میشود. پارامترهای کنترل PWM عبارتند از:

- دوره پالس: ۲۰ میلیثانیه (فرکانس ۵۰ هرتز)

- پهنای پالس یک میلیثانیه: چرخش به موقعیت ۰ درجه

- پهنای پالس یک و نیم میلیثانیه: قرارگیری در موقعیت میانی (۹۰ درجه)

- پهنای پالس دو میلیثانیه: چرخش به موقعیت ۱۸۰ درجه

در اغلب موارد کنترلر سروو موتور یک سختافزار اختصاصی است که ورودیهایی مانند جویاستیک، پتانسیومتر یا سیگنالهای فیدبک حسگر را دریافت میکند تا فرمان مناسب برای حرکت موتور را صادر کند. روش دیگر، استفاده از پایههای PWM در میکروکنترلر برای ارسال مستقیم این سیگنالها به موتور است.

کنترلر سرووموتور میتواند بهصورت یک قطعه مستقل یا یک مدار مجتمع درون موتور باشد. این کنترلر، سیگنالهای فرمان را از منابعی مانند رایانه یا جویاستیک دریافت کرده و در کنار سیگنالهای فیدبک حسگر، سیگنال کنترلی مناسب برای راهاندازی موتور را تولید میکند.

کنترلر سروو میتواند از الگوریتمهای متنوعی برای بهینهسازی عملکرد استفاده کند. رایجترین الگوریتمهای کنترلی عبارتاند از:

- کنترل PID: این الگوریتم متداولترین روش کنترل فیدبک در سیستمهای سروو است. همواره اختلاف بین موقعیت هدف و خروجی واقعی را محاسبه میکند. بخش Proportional براساس خطای لحظهای اصلاح انجام میدهد، بخش Integral خطاهای تجمعیافته گذشته را در نظر میگیرد تا خطای پایدار را حذف کند و بخش Derivative با سنجش نرخ تغییر خطا، عملکرد آینده را پیشبینی میکند. ترکیب این سه بخش، پاسخی دقیق، سریع و پایدار با کمترین نوسان ایجاد میکند.

- کنترل منطق فازی (fuzzy logic): در این روش به جای اعداد ثابت، از منطق انسانی و متغیرهای زبانی (مثلاً کوچک، متوسط، بزرگ) استفاده میشود. کنترل براساس قواعد IF-THEN انجام میگیرد؛ مثلاً «IF خطا کم باشد و نرخ تغییر آن زیاد، THEN خروجی باید متوسط باشد». این روش در سیستمهای غیرخطی یا دارای عدم قطعیت بسیار مؤثر است و حتی بدون مدلسازی ریاضی دقیق هم کنترل قابل قبولی ارائه میدهد.

- کنترل تطبیقی: در این الگوریتم، پارامترهای کنترلی بهصورت لحظهای براساس شرایط متغیر سیستم تنظیم میشوند. اگر شرایطی مانند سایش، تغییر بار یا دمای محیط تغییر کند، کنترلر رفتار سیستم را تخمین زده و بهرهها را اصلاح میکند. برخلاف کنترلرهای مقاوم که براساس حدود ثابت طراحی میشوند، کنترل تطبیقی با یادگیری لحظهای، عملکرد سیستم را در محیطهای پویا و متغیر حفظ میکند.

نحوه تغذیه توان سرووموتورها

ولتاژ ورودی سرووموتور به توان و گشتاور مورد نیاز آن بستگی دارد. بیشتر سرووهای رایج در حوزههای آموزشی یا نیمهحرفهای با ولتاژ ۵ ولت (از طریق میکروکنترلر یا مدار باتری) کار میکنند. اما مهمتر از ولتاژ، جریان مصرفی در هنگام حرکت، بهویژه تحت بار است.

در حالت بدون بار، یک سرووی سبک ممکن است تنها ۱۰ میلیآمپر مصرف کند، اما سرووهای بزرگتر در بار کامل میتوانند بالای یک آمپر جریان بکشند. بنابراین پیش از انتخاب سروو موتور باید مشخصات فنی آن را دقیق بررسی کنید تا از تطابق ولتاژ و ظرفیت منبع تغذیه با نیاز واقعی اطمینان حاصل شود.

مشخصات فنی یک سرووموتور معمولاً در دیتاشیت یا پلاک آن درج میشود. برای مثال اگر در دیتاشیت نوشته شده که ولتاژ تست بین ۴.۸ تا ۶ ولت است، موتور میتواند در ولتاژ ۴.۸ ولت، زاویه ۶۰ درجه را در ۰.۲۱ ثانیه و بدون اعمال بار طی کند.

سیستم خنک کننده سروو موتور

از آنجا که سرووموتورها معمولاً تحت بارهای سنگین کار میکنند، خنککاری مؤثر در بسیاری از کاربردها حیاتی است. بسته به نیاز، روشهای مختلفی برای خنکسازی وجود دارد که شامل سیستمهای هواخنک، آب خنک یا روغن خنک میشوند.

سیستم هواخنک بیشتر رایج است اما به فضای زیاد نیاز دارد و نگهداری بالایی میطلبد. تمیز نکردن منظم آن هم باعث کاهش راندمان خنککاری و در نهایت خرابی دستگاه میشود.

سیستم آب خنک فضای کمتری اشغال میکند، نیاز به نگهداری کمتری دارد و امکان نصب نزدیک چند موتور بدون انتقال حرارت ناخواسته را فراهم میکند. ستاپ روغن خنک هم ساختار مشابهی دارد، ولی ظرفیت خنککنندگی آن نسبت به آب پایینتر است.

کاربردهای سرووموتور

سرووموتورهای DC در بسیاری از پروژههای کوچک و دقیق به کار میروند؛ از جمله در رباتیک، سامانههای موقعیتیابی و اتوماسیون مقیاسپایین. این تجهیزات توانایی کنترل بسیار دقیقی دارند و برای فعالیتهایی که نیاز به حرکتهای ظریف و جزئی داشته باشند، ایده آل هستند. در جدول زیر میتوانید تعدادی از کاربردهای سروو موتور در ابعاد گسترده را مشاهده فرمایید.

| اتوماسیون صنعتی | تولید و مونتاژ | هوانوردی و صنایع دفاعی |

| ماشینهای CNC (تراش، فرز، لیزر)

بازوهای رباتیک و مانیپولاتورها سیستمهای نقاله سامانههای انتخاب و جایگذاری (Pick-and-Place) دستگاههای بستهبندی اتوماتیک تجهیزات انتقال و جابهجایی مواد دستگاههای تزریق پلاستیک |

رباتهای خطوط مونتاژ

سامانههای جوشکاری دقیق ماشینآلات نساجی دستگاههای برچسبزنی و جداسازی پیچگوشتیهای اتوماتیک |

شبیهسازهای پرواز

سطوح کنترلی پرندههای بدون سرنشین (فلپ، سکان) سامانههای هدایت موشک موقعیتیابی آنتنها تثبیتکنندههای ژیروسکوپی |

| سامانههای خودرویی | الکترونیک خانگی و مصرفی | رباتیک و مكاترونيک |

| فرمان برقی (EPS)

عملگرهای کنترل سرعت ثابت تنظیم موقعیت چراغها تجهیزات تست اتوماتیک و شبیهسازها کنترل دریچه گاز و گیربکس |

فوکوس اتوماتیک دوربین

عملگر کشوی دیویدی و سیدی پردهها و پنجرههای هوشمند سیستمهای ناوبری جاروبرقیهای رباتیک |

کنترل مفاصل در رباتهای انساننما

محرک چرخ در رباتهای متحرک گیرههای مکانیزه با کنترل سروو سیستمهای انیماترونیک سازوکار حرکت در رباتهای پادار |

| تجهیزات پزشکی و آزمایشگاهی | رسانه و مالتی مدیا | معماری و هوشمندسازی ساختمان |

| رباتهای جراحی

اتوماسیون آزمایشگاه (سانتریفیوژ، پیپت) موقعیتیابی در سیستمهای تصویربرداری (CT/MRI) اندامهای مصنوعی و دستگاههای ارتوپدی |

پایههای دوربین متحرک PTZ، گیمبال و تثبیتکنندهها

سامانههای اتوماسیون در استودیو تنظیم نورپردازی در صحنهها اسلایدرهای کنترلی و ریلهای حرکتی |

درها و دروازههای اتوماتیک

سامانههای دنبالکننده خورشید برای پنلهای خورشیدی عملگرهای تهویه و دریچههای HVAC مکانیابی کابین آسانسور |

تفاوت سروو موتور با استپر موتور چیست؟

در حوزه رباتیک و تجهیزاتی مثل ماشینآلات CNC یا بازوهای اتوماسیون، از موتور پلهای یا استپر نیز در کنار سروو موتور استفاده میشود. وجوه تشابهی بین این دو وجود دارد، اما در عمل بایستی برای انتخاب موتور مناسب، به تفاوتهای ساختاری و عملیاتی آنها دقت داشته باشید.

سروو موتور با استفاده از فیدبک موقعیت و کنترل حلقهبسته، سرعت بالا، پاسخگویی دینامیکی و دقت موقعیتی را حتی تحت بارهای متغیر حفظ میکنند. اما استپر موتورها بر پایه حرکتهای گامبهگام و بدون فیدبک عمل میکنند و در کاربردهای سادهتر، دقت قابل پیشبینی و مقرونبهصرفهای دارند. برخی دیگر از مهمترین تفاوت های سروو موتور و استپر موتور عبارتند از:

- کنترل حلقهبسته در مقابل حلقهباز: سروو موتورها مدام موقعیت واقعی محور را با هدف تعیینشده مقایسه میکنند و در صورت وجود اختلاف، اصلاحات لازم را در لحظه اعمال میکنند. این مکانیسم باعث حفظ دقت بالا حتی تحت بار میشود. استپر موتورها فاقد این فیدبک هستند و تنها با ارسال پالسهای کنترلی کار میکنند که در عین سادگی، تحت شرایط سنگین ممکن است به خطای موقعیت منجر شود.

- ویژگیهای گشتاور و سرعت: سروو موتورها در بازه گستردهای از سرعتها، گشتاور یکنواختی ارائه میدهند و در کاربردهایی با شتابگیری بالا یا عملکرد دینامیکی، حرکت نرم و پیوستهای دارند. اما استپر موتورها در سرعتهای پایین عملکرد گشتاوری خوبی دارند ولی با افزایش سرعت، به دلیل محدودیتهای القایی و سوئیچینگ، توان آنها افت میکند.

- هزینه، پیچیدگی و نیاز به تنظیم: سیستمهای استپر سادهتر، ارزانتر و برای یکپارچهسازی سریعتر هستند. سروو موتورها با اینکه به فیدبک، تنظیم دقیق و سختافزار پیشرفتهتری نیاز دارند اما در ازای آن عملکردی دقیق و مطمئن ارائه میدهند.

اگر بهدنبال کنترل دقیق، قابلاعتماد و مقرونبهصرفه در محیطهای با سرعت پایین و شرایط پایدار هستید، استپر موتور انتخاب مناسبی است. اما اگر کاربری شما نیازمند عملکرد دینامیکی، دقت بالا و سازگاری با تغییرات بار است، سروو موتور را پیشنهاد میکنیم.

جمع بندی

مقوله سروو موتور و کاربردهای آن بهقدری وسیع و متنوع است که پوشش کامل آن بحثهای تخصصی متعددی میخواهد. در این راهنما تلاش کردیم به شکلی جامع، ساختار داخلی، منطق کنترلی و انواع مختلف سروو موتور موجود در بازار را از مدلهای موقعیتی و پیوسته گرفته تا نسخههای آنالوگ، دیجیتال و بدون هسته بررسی کنیم.

انتخاب سروو موتور مناسب صرفاً یک تصمیم فنی نیست که بتوان آن را بر پایه بودجه یا توصیه دیگران گرفت. این انتخاب باید دقیقاً با دینامیک سیستم شما، زمان پاسخ و پیچیدگی کنترلی آن هماهنگ باشد. اگر جهت نیازسنجی یا خرید گیربکس سرووموتور به راهنمایی تخصصی نیاز دارید، میتوانید با واحد کارشناسی ما تماس حاصل فرمایید تا از مشاوره تخصصی برخوردار شوید. به این منظور میتوانید از طریق فرم صدای مشتریان در سایت اقدام نمایید یا با شماره گیری 03132004 در ساعات اداری، با کارشناسان ما در ارتباط باشید.

سؤالات متداول سروو موتور

- سرووموتور چیست و چه تفاوتی با موتورهای معمولی دارد؟ سرووموتور موتوری دقیق با سیستم کنترل فیدبک است که موقعیت، سرعت و گشتاور را تنظیم میکند. برخلاف موتورهای معمولی، حلقه بسته دارد و برای کاربردهای نیازمند کنترل دقیق، مانند رباتیک و CNC، مناسبتر است.

- کاربردهای اصلی سرووموتور در صنعت کداماند؟ سرووموتورها در صنایع خودروسازی، رباتیک، چاپ، نساجی، تجهیزات پزشکی و ماشینهای CNC برای کنترل دقیق حرکت، تنظیم زاویه و سرعت، و اتوماسیون فرآیندهای حساس استفاده میشوند.

- سرووموتور چگونه کنترل موقعیت و سرعت را انجام میدهد؟ سرووموتور با استفاده از سنسور فیدبک (معمولاً انکودر) موقعیت محور را اندازهگیری میکند و از طریق کنترلر، فرمان اصلاحی برای حفظ موقعیت و سرعت هدف اعمال میشود.

- تفاوت سرووموتور DC و AC چیست؟ سرو موتورهای DC پاسخ سریعتر و کنترل سادهتری دارند اما محدودترند؛ در حالیکه نوع AC برای توانهای بالاتر، بازده بیشتر و عمر طولانیتر در کاربردهای صنعتی ترجیح داده میشود.

- گشتاور سرو موتور چگونه محاسبه میشود؟ برای محاسبه گشتاور یک سروو موتور، لازم است میزان نیروی واردشده و فاصله آن از نقطه محور (اهرم) را بدانید. فرمول پایه برای گشتاور به این صورت است: گشتاور (T) = نیرو (F) × فاصله (d)

که در آن:

نیرو (F) بار یا مقاومتی که موتور باید بر آن غلبه کند و معمولاً با واحد نیوتن (N) سنجیده میشود.

فاصله (d)، فاصله از نقطه چرخش تا محل اعمال نیرو که با واحد متر (m) اندازهگیری میشود. - برای دستیابی به نتایج دقیقتر، عواملی مانند بازده موتور، نسبت دندهها و مقاومتهای مکانیکی اضافی در سیستم را نیز باید در نظر گرفت.

- آیا سرووموتور برای کار مداوم مناسب است؟ بله، بسیاری از مدلهای صنعتی مخصوص کار پیوسته طراحی شدهاند، اما باید متناسب با توان، تهویه و کنترل مناسب انتخاب شوند تا از داغ شدن یا کاهش دقت جلوگیری شود.

- بهترین برندهای تولیدکننده سرووموتور کداماند؟ از بهترین برندهای سرووموتور میشود به دلتا، سیمنز، پاناسونیک، یاسکاوا، اشنایدر و ال اس اشاره کرد که کیفیت ساخت، دقت کنترل و پایداری خیلی خوبی دارند.