در صنایع مختلف، درجات گوناگونی از ویسکوزیته و خورندگی، سایندگی یا جامدات معلق در میان سیالات مشاهده میشود. اگر این پارامترها از یک حدی فراتر بروند، به سیال موردنظر اصطلاحاً اسلاری یا دوغاب میگویند. در چنین شرایطی پمپهای عادی یا متوسط کار به سرعت تخریب و مستهلک میشوند. بنابراین بایستی سراغ انتخاب پمپ اسلاری رفت که از پس فشار، سایش فیزیکی و شیمیایی سیال بربیاید.

پمپ اسلاری یا پمپ دوغاب، بخش حیاتی بسیاری از فرایندهای صنعتی است که شامل انتقال سیالات ساینده، ویسکوز یا با غلظت بالای ذرات جامد هستند. این پمپها طوری طراحی شدهاند که مایعات حاوی حجم بالای ذرات معلق را بدون گرفتگی و با حداقل سایش قطعات داخلی جابهجا کنند.

در این مقاله از آتور صنعت، سراغ معرفی مفصل پمپ اسلاری رفتهایم تا با انواع، شیوه عملکرد و کاربردهای این تیپ پمپ آشنا شوید و بدانید هنگام انتخاب یک پمپ دوغاب مناسب، بایست چه پارامترهایی را مدنظر قرار بدهید.

اسلاری یعنی چه؟

اسلاری (Slurry) ترکیبی از مایع با ذرات جامد است. در این ترکیب، مایع نقش محیط حامل را برای جابجایی جامدات بر عهده دارد. سایز این جامدات میتواند از یک میکرون تا چند ده میلیمتر متغیر باشد. این سایز، مستقیم روی توان پمپ اسلاری که باید برای خط انتقال انتخاب شود، اثر میگذارد.

اسلاریها پنج ویژگی کلیدی دارند که بین همه آنها مشترک است:

- سایندگی بیشتر نسبت به مایعات خالص،

- غلظت (ویسکوزیته) بالاتر،

- امکان داشتن درصد بالای ذرات جامد،

- تهنشینی سریع در صورت توقف جریان،

- و نیاز به انرژی بیشتر برای جابهجایی.

بر اساس میزان تهاجمی بودن، صنایع مختلف اسلاری را به چهار کلاس تقسیم میکنند. کلاس 1 کمخطرترین و کلاس 4 پرخطرترین است که پمپاژ آنها ریسک سایش، فرسایش و خوردگی در پمپ و لوله کشی را به همراه دارد. عواقبی مثل سایش ناشی از تماس مکانیکی ذرات، فرسایش ناشی از برخورد جریان ذرات با سطوح داخلی و خوردگی در اثر واکنش شیمیایی سیال با قطعات پمپ اسلاری، هر کدام بسته به نوع دوغاب و ترکیب شیمیایی آن شدت متفاوتی دارند.

پمپ اسلاری چیست؟

پمپ اسلاری اصولاً به پمپهای سنگین کاری گفته میشود که مخصوص جابهجایی مایعات حاوی ذرات جامد ساخته شدهاند و معمولاً با عملکرد دینامیکی (سانتریفیوژ) کار میکنند. در ساختار این پمپها، از پروانههای مقاوم با پوسته ضخیم، شافت مقاوم و بلبرینگهای قدرتمند استفاده میشود تا در برابر ضربه و سایش حاصل از کار کردن با ترکیبات اکستریم و خشن تاب بیاورند. انواع جابجایی مثبت هم در این میان به کار میروند، اما پمپهای سانتریفیوژ اسلاری در صنعت کاربرد بیشتری دارند.

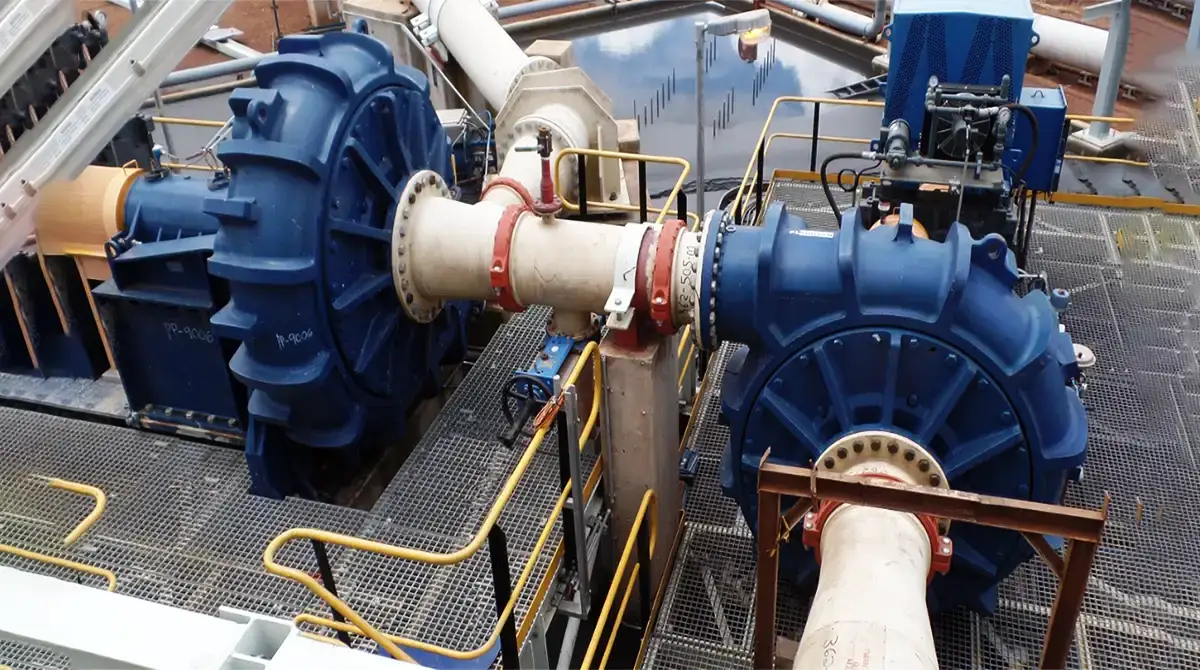

در هر کارخانهای که با دوغاب ساینده سروکار داشته باشد، وجود پمپ اسلاری از واجبات است. این پمپها نقش مهمی در معدن و فرآوری مواد معدنی دارند و پروسههایی مثل لایروبی، انتقال خروجی آسیاب، خوراک سیکلون و باطله تا عملیات هیدروترانسپورت را انجام میدهند. انواع پمپ دوغاب سیمان و صنایع سرامیک هم به وفور استفاده میشوند.

پمپ اسلاری افقی برای مدارهای آسیاب استفاده میشود و مدلهای عمودی برای جلوگیری از تماس بلبرینگ با سیال به کار میروند. انتخاب مدل مناسب بر اساس دبی، هد، اندازه ذرات و میزان سایندگی دوغاب انجام میشود تا کارایی و طول عمر قطعات حفظ گردد.

معمولاً پمپ دوغاب ابعاد بزرگتر و توان بیشتری نسبت به پمپهای استاندارد دارد و با یاتاقان و شافتهای قویتری ساخته میشود. رایجترین نوع پمپ اسلاری، نوع سانتریفیوژی است که با چرخش پروانه دوغاب را به گردش در میآورد؛ مشابه فرایندی که در پمپهای گریز از مرکز معمولی برای مایعات شبیه آب انجام میشود.

انواع پمپ اسلاری

پمپ اسلاری سانتریفیوژ

پمپهای سانتریفیوژ یا پمپ گریز از مرکز با تبدیل انرژی مکانیکی به انرژی هیدرودینامیکی، سیال را جابهجا میکنند. سیال از ناحیه نزدیک محور چرخش، وارد پروانه میشود و شتاب میگیرد. سپس به طور شعاعی به سمت محفظه بیرونی یا دیفیوزر هدایت میشود تا تخلیه انجام بگیرد. انتخاب این مدل به دلیل راندمان بالا، دبی مناسب، سازگاری با محلولهای ساینده، توانایی اختلاط و سادگی نسبی طراحی رایج است.

کاربردها:

- فاضلاب

- صنایع معدن

- لایروبی

- صنایع شیمیایی

- نفت و گاز

پمپ اسلاری اپتیمایز شده برای دوغاب، تفاوتهایی با پمپهای سانتریفیوژ معمولی دارد. مثلاً پروانه یا ایمپلر پمپ اسلاری، بزرگتر است و از متریال ساختتر با تراکم بیشتر ساخته میشود تا سایش تدریجی جبران گردد. تعداد پرههای پمپ اسلاری هم بیشتر هستند (9 تا 5 پره در مقابل تعداد 2 تا 4 پره در پمپ سانتریفیوژ عادی) تا ذرات جامد بهتر و سریعتر عبور داده شوند.

برای سیالات ساینده، ممکن است پمپ اسلاری از آلیاژهای مقاوم به سایش مانند AL-6XN یا Hastelloy C-22 ساخته شود. استنلس استیل سختکاریشده هم گزینه متداول دیگری است که سازندگان انواع پمپ دوغاب سنگین کار سراغ آن میروند.

پمپ اسلاری پریستالتیک (غلتکی)

پمپ دوغاب پریستالتیک که به غلتکی یا شلنگی هم معروف است، به طور متناوب و با استفاده از چندین غلتک یا کفشک روی یک لوله انعطاف پذیر فشار وارد میکند تا سیال بدون تماس با اجزای داخلی، منتقل شود. به این ترتیب سیال داخل شلنگ میماند و بدون آلودگی اجزا به مواد ساینده، هدایت میشود. پمپ اسلاری پریستالتیک برای انتقال سیالات ویسکوز و خورنده مناسب است.

این مکانیزم جابجایی مثبت و ملایم، ذرات جامد را بهخوبی عبور میدهد و نگهداری آن هم ساده است، چون معمولاً فقط نیاز به تعویض دورهای شلنگ دارد. در مواردی که خلوص، برش کم و حداقل گرفتگی برای سیستم مهم باشد، این تیپ پمپ اسلاری کاربرد گستردهای دارد.

کاربردها:

- تصفیهخانههای آب و فاضلاب

- فرایند دوزینگ

- صنایع شیمیایی و معدنی

- صنایع غذایی

پمپ اسلاری طبقاتی

پمپهای طبقاتی با قرار دادن دو یا چند پروانه در یک مسیر سری، فشار را بهصورت مرحلهای افزایش میدهند. این ساختار برای انتقال دوغاب در مسافتهای طولانی یا ارتفاع زیاد بسیار مناسب است. هر مرحله انرژی هیدرولیکی بیشتری اضافه میکند و به فشارهایی دست مییابد که با پمپ تکمرحلهای قابل دستیابی نیست. این طراحی در خطوط انتقال دوغاب و بهویژه در معادن یا جابهجایی مواد زاید پرکاربرد است و در عین حفظ جریان، در فشار بالا سایش را کاهش میدهد.

کاربردها:

- دوغابهای غلیظ و با ویسکوزیته بالا

- انتقال دوغاب

- جابهجایی سیالات با درصد بالای ذرات جامد

پمپ اسلاری افقی

در این مدل، بخش هیدرولیکی و محرک الکتروموتور در کنار هم و بالای محل جمعآوری سیال قرار دارند. این چیدمان، امکان پوشش گستره وسیعی از دبی و هد را به سیستم میدهد و نصب، نگهداری و دسترسی را آسان میکند. در این پمپ اسلاری، بدنه و لاینر مقاوم به سایش به کار گرفته میشوند و برای صنایعی مثل فراوری مواد معدنی و لایروبی کاملاً مناسبند.

کاربردها:

- انتقال باطله و دوغاب معدنی

- انتقال سرباره متالورژیکی

- پمپاژ سنگآهک در سیستمهای گوگرد زدایی دودکش

- پمپاژ لجن شیمیایی خورنده

- لایروبی بنادر

پمپ اسلاری عمودی (سامی یا کانتیلِور)

در پمپ دوغاب عمودی، چه بهصورت مخزندار باشد و چه کانتیلِور (Cantilever)، بخش هیدرولیکی داخل سیال باقی میماند و اجزای محرک، خشک و در دسترس قرار میگیرند. مدلهای مخزندار، مخزن را با پمپ یکپارچه میکنند تا نیاز به یاتاقان یا آببندی غوطهور وجود نداشته باشد.

در مدل کانتیلِور، محور پمپ اسلاری بالای دوغاب قرار دارد که خطر گرفتگی را پایین بیاورد و نگهداری را آسان کند. این طراحی برای چاهکهای عمیق، حوضچهها یا مخازن باطله که فضای کف محدود است و دوام اجزا اهمیت دارد، ایدهآل است.

کاربردها:

- حوضچههای جمعآوری در کارخانهها

- پمپاژ پوسته اکسیدی در فولادسازی

- انتقال براده دستگاههای ابزار

- حوضچههای معادن

- پمپاژ خمیر در صنایع کاغذ

پمپ اسلاری مستغرق

پمپ دوغاب مستغرق یا پمپ شناور، برای شرایط اکستریم با جامدات معلق یا ساینده استفاده دارد. این پمپ مستقیم درون سیال نصب میشود. الکتروموتور و بخش هیدرولیکی در یک محفظه آببندیشده جای میگیرند که با سیال اطرافشان خنک شوند.

طراحی فشرده و بیصدا، نیاز به هواگیری یا تکیهگاه خارجی را حذف میکند. این مدل برای آبکشی، لایروبی یا حوضچههای دوغاب ایدهآل است و میتواند بهصورت قابلحمل یا نیمهثابت استفاده شود. در محیطهای تنگ یا غوطهور، عملکردی کارآمد و انعطافپذیر دارد.

کاربردها:

- تصفیهخانههای فاضلاب

- لایروبی

- زغالسنگ

- صنایع انرژی

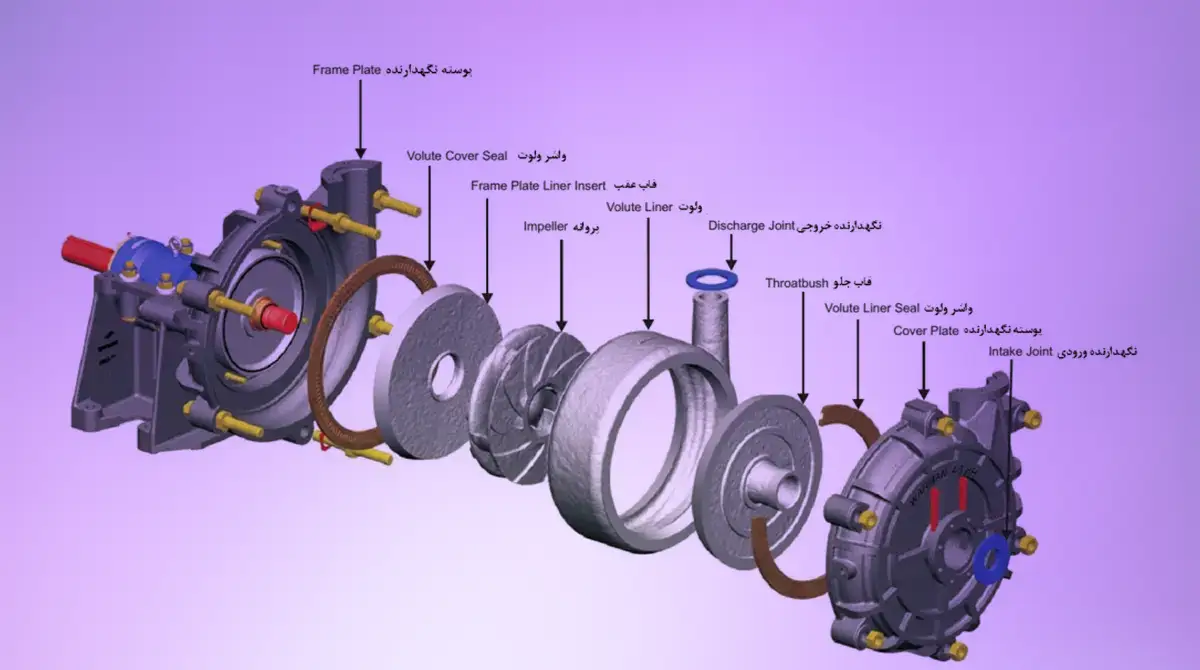

اجزای پمپ اسلاری

بخش هیدرولیکی (قطعات سایشی)

- پروانه: پروانه در پمپ اسلاری یک قطعه چرخان دقیق و مهندسیشده است که انرژی مکانیکی را به انرژی سیال تبدیل میکند و با انتقال پرشتاب دوغاب به سمت بیرون، فشار و جریان را در داخل محفظه ایجاد مینماید. این بخش باید بتواند با سیالات ساینده و حاوی ذرات جامد کار کند اما دچار گرفتگی یا سایش زودهنگام نشود. پروانههای پمپ دوغاب معمولاً بزرگترند و پرههای ضخیم و مستحکم با گذرگاههای عریض دارند تا عبور ذرات بهخوبی انجام شود و فرسایش کمتری رخ بدهد. تعداد پرهها معمولاً از 2 تا 9 پره متغیر است تا دوام بالاتر تضمین شود.

برای ساخت ایمپلر پمپ اسلاری از آلیاژهای چدن پرکرم مقاوم به سایش یا پوششهای لاستیکی استفاده میشود. انتخاب متریال مناسب بر اساس میزان خورندگی، شدت سایندگی ذرات و الگوی سایش انجام میگیرد.

رعایت فاصلههای مناسب و انتخاب متریال مقاوم، عمر مفید پروانه پمپ اسلاری را حتی در مواجهه با دوغابهای بسیار ساینده افزایش میدهد. طراحی هندسی هم بر کارایی تأثیر دارد. پروانههای باز، راحتتر چک میشوند و ریسک گرفتگی در آنها کمتر است. در برخی موارد، از مدلهای نیمهبسته یا بسته برای افزایش استحکام و تحمل فشار بالاتر استفاده میشود. - محفظه یا لاینر حلزونی: این بخش بهعنوان پوسته تحت فشار عمل میکند و جریان خروجی از پروانه را جمعآوری میکند. در طراحیهای دو تکه، یک لاینر حلزونی قابل تعویض در اطراف محفظه وجود دارد و همراه سایر لاینرها، محفظه هیدرولیکی را شکل میدهد. جنس این بخش معمولاً از آلیاژهای پرکرم یا لاینرهای الاستومری انتخاب میشود.

- لاینرهای جانبی و گلوگاه (Throatbush): لاینرهای صفحه قاب و صفحه پوشش، از دیوارههای ورودی و خروجی محافظت میکنند. گلوگاه یا رینگ ورودی در مرکز پروانه، وظیفه کنترل فاصله و سایش را ایفا میکند. این قطعات از مهمترین بخشهای سایشی بوده و بر اساس میزان سایندگی دوغاب و شرایط شیمیایی آن انتخاب میشود.

سیستم آببندی شافت

- سیل مکانیکی: دو سطح ثابت و گردان که در تماس نزدیک قرار میگیرند و آببندی تقریباً بدون نشتی ایجاد میکنند. این روش زمانی ترجیح داده میشود که نشتی قابلقبول نباشد (مثلاً در سیستمهای انتقال مواد سمی، دارویی یا دوزینگ).

- سیل دینامیکی (اکسپلر): یک پروانه ثانویه با پرههای پشتی در این قطعه وجود دارد که هنگام کار، فشار را در ناحیه آببندی کاهش میدهد و نشتی را بدون نیاز به آب فلاش به حداقل میرساند. این سیستم برای مکشهای متوسط یا متناوب مناسب است.

مجموعه چرخان و تکیهگاهی

- شافت و اسلیو: شافت، گشتاور را از محرک به بخش هیدرولیکی پمپ اسلاری منتقل میکند. اسلیو یا آستین از بخش آببندی شافت حفاظت میکند و قابلیت تعویض دارد. جنس آن بر اساس استحکام و مقاومت سایشی انتخاب میشود.

- یاتاقان و محفظه: یاتاقانهای غلتشی سنگین در یک بدنه مستحکم، شافت را در برابر بارهای هیدرولیکی و نامتعادلی ناشی از ذرات پشتیبانی میکنند. تنظیم دقیق و روانکاری صحیح برای اطمینان از دوام ضروری است. در پمپ اسلاری عمودی، ستون یاتاقان، محرک را به بخش هیدرولیکی غوطهور متصل میکند.

- فریم و پایه: این قطعه همراستایی بین بخش هیدرولیکی و محرک را حفظ میکند و محل مناسبی برای اتصال حفاظها و تکیه گاه لوله کشی به وجود میآورد. به علاوه امکان تنظیم فاصله بین پروانه و گلوگاه یا لاینرها را هم به اپراتور میدهد.

ورودی، خروجی و مانیفولدها

- کاور مکش یا نازل ورودی: این قطعه، اسلاری را با حداقل آشفتگی به سمت پروانه هدایت میکند و معمولاً شامل گلوگاه و یک لاینر داخلی است.

- نازل خروجی یا مسیر حلزونی (ولوت): جریان جمعآوریشده از حلزونی را به خط لوله منتقل میکند. جنس لاینرها مشابه انتخاب بخش هیدرولیکی است تا در برابر سایش مقاومت داشته باشد.

استاندارد متریال پمپ دوغاب

برای انتخاب صحیح متریال در کاربردهای سنگین صنعتی، بایستی از انطباق متریال انتخابی اجزای پمپ با استاندارد اسلاری انجمن هیدرولیک اطمینان حاصل کنید. استاندارد ANSI/HI 12.1-12.6 تعریف دقیقی از پمپ اسلاری، تأثیر ترکیبات دوغاب بر سایش و عملکرد ارائه میدهد و شامل راهنماییهای کاربردی و عملیاتی میشود که چارچوب اصلی انتخاب متریال برای بخشهای محرکه، هیدرولیک، سیل و قطعات پشتیبان را مشخص میکند.

در نتیجه قبل از ورود به جزئیات و مشخصات هر قطعه، این مرجع را باید به عنوان سند بالادستی درنظر بگیرید. در ادامه توضیح خواهیم داد که برای انتخاب هر جزء از پمپ اسلاری، بایستی چه استانداردی را رعایت نمایید.

انتخاب متریال بر اساس سایش برای بخشهای مرطوب

در قطعاتی مانند پروانه، ولووت و لاینر، تراوتبوش و لاینرهای جانبی، عامل غالب سایش است. برای این قطعات، چدن سفید پرکروم مطابق ASTM A532 با درجات سختی مشخص بهطور گسترده در بخشهای مرطوب پمپ اسلاری در معادن و لایروبی استفاده میشود. ارزیابی شدت سایندگی دوغاب با ASTM G75 (عدد میلر و SAR) انجام میشود.

تستهای ASTM G65 (ماسه خشک) یا ASTM G105 (ماسه تر) هم برای مقایسه آلیاژها یا پوششها در توازن بین عمر کاری و هزینه بهکار میروند. طراحیهای لاستیکلاین باید مقاومت سایشی الاستومر را با ISO 4649 / ASTM D5963 تأیید کنند.

انتخاب متریال بر اساس خوردگی برای فلزات

در شرایطی که ترکیب شیمیایی یا وجود کلرایدها مطرح است (آب فرآیندی، آب دریا، مواد شیمیایی)، از استانداردهای فولاد ضدزنگ ریختهگری مقاوم به خوردگی استفاده میشود:

- ASTM A351 برای قطعات تحت فشار مانند بدنه یا پروانه در سرویسهای خورنده با سایش متوسط.

- ASTM A743/A744 برای قطعات نیازمند تعمیر جوش یا حاشیه مقاومت خوردگی بالاتر.

- ASTM A890/A995 در گریدهای داپلکس و سوپر داپلکس مانند CD4MCuN و 5A/CE3MN برای مقاومت بالا در برابر خوردگی حفرهای یا شیاری و استحکام مکانیکی.

سرویسهای ترش یا حاوی هیدروژن سولفید

اگر اسلاری در محیط حاوی هیدروژن سولفید باشد (مثل برخی مواد باطله یا خطوط آب)، متریال فلزی باید طبق NACE MR0175/ISO 15156 انتخاب شود تا از ترکخوردگی ناشی از تنش سولفیدی جلوگیری گردد. این استاندارد جایگزین مشخصات آلیاژی نیست و صرفاً محدودیتهای محیطی و مسیرهای تأیید را برای جلوگیری از شکست تعیین میکند.

استاندارد قطعات الاستومری، لاینرها و واشرها

برای دیافراگمها، لاینرها و آببندهای لاستیکی در پمپ دوغاب، مشخصات الاستومری باید بر اساس ASTM D2000 تعریف شود که مقاومت در برابر حرارت، روغن، کشش و سختی را پوشش میدهد. سپس خواص کلیدی با استناد به ASTM D412 (کشش و ازدیاد طول) و ASTM D2240 (سختی) بررسی میشوند. ارزیابی سایشی لاستیک هم طبق ISO 4649 / ASTM D5963 انجام میشود.

سیستمهای مکانیکال سیل و سطوح آب بندی

در مواردی که نشتی غیرقابلقبول باشد، از استاندارد API 682 برای انتخاب مکانیکال سیل و متریال (مانند SiC یا TC برای سطوح) و طرحهای لولهکشی کمکی متناسب با سرویس حاوی ذرات جامد استفاده میشود. بازهم فراموش نکنید که API 682 استاندارد پمپ اسلاری نیست، بلکه دستهبندی سیل، متریال و مسیرهای تأیید را مشخص میکند تا آببندی با شدت ویژگیهای سایندگی و خورندگی دوغاب و شرایط بهرهبرداری هماهنگ شود.

پوسته و فریم پمپ اسلاری

در سرویسهای غیرخورنده، بدنه و قطعات تحت فشار پمپ اسلاری معمولاً از چدن ASTM A216 WCB ساخته میشوند و در صورت نیاز لاینر یا روکش اضافه میگردد. در سرویسهای مقاوم به خوردگی، از ASTM A351 CF8/CF8M یا داپلکس طبق ASTM A890 استفاده میشود. این استانداردها ترکیب شیمیایی، عملیات حرارتی و خواص مکانیکی حداقلی را تعریف میکنند.

پیچها و اتصالات

برای پیچها، استانداردهای رایج شامل ASTM A193 (مانند B7 یا B8/B8M) همراه با مهرههای ASTM A194 است. در سیستم متریک، از ISO 898-1 استفاده میشود. این استانداردها استحکام، مقاومت دمایی و قابلیت رهگیری را برای اتصالات پمپ دوغاب که در معرض ارتعاش و بارگذاری سنگین هستند تضمین میکنند.

گواهی، کنترل کیفیت و رهگیری

برای قطعات تحت فشار، بخشهای مرطوب و اتصالات حیاتی، قطعه باید تست کارخانه طبق EN 10204 Type 3.1 را داشته باشد. این گواهیها تطابق ترکیب شیمیایی و خواص مکانیکی با استانداردهای ASTM/ISO ذکرشده را تأیید میکنند. برای قطعات فلزی پمپ، آزمونهای مکانیکی عمومی طبق ASTM A370 انجام میشود.

مکانیسم عملکرد پمپ اسلاری

همانطور که پیشتر اشاره کردیم، پمپ اسلاری بر اساس اصل سانتریفیوژ عمل میکند. با چرخش پروانه درون محفظه، فشار سرعتی ایجاد میشود و سیال را به سمت بیرون میراند. محفظه این فشار سرعتی را به فشار جریان در دهانه خروجی تبدیل میکند. زمانی که سیال به صورت محوری از بخش مکش به مرکز پروانهها وارد شود، به صورت شعاعی و با سرعت به سمت محفظه هدایت میشود تا از دهانه خروجی تخلیه گردد.

با این فرایند، میتوان حجم زیادی از اسلاریهای ساینده را با راندمان مناسب پمپاژ کرد. پمپ باید فشار کافی برای غلبه بر مقاومت اصطکاکی خطوط مکش و تخلیه و همچنین فشار ناشی از ارتفاع یا هد ایجاد کند.

انواع مختلف پمپ اسلاری کم و بیش بر اساس اصل کارکرد یکسانی طراحی میشوند اما برای شرایط کاری متفاوت بهینهسازی میگردند. این شرایط برای رایجترین انواع پمپ اسلاری به شکل زیر هستند.

- پمپ اسلاری سانتریفیوژ افقی بالاتر از حوضچه قرار میگیرد و برای جابهجایی حجمهای بالا با دسترسی آسان و تعمیر و نگهداری ساده مناسب است.

- پمپ اسلاری عمودی پروانه را درون سیال غوطهور میکند اما بخشهای محرک را خشک نگه میدارد و برای حوضچههای عمیق با محدودیت فضای کف گزینهای ایدهآل است.

- پمپ اسلاری مستغرق یا شناور بهطور کامل زیر آب کار میکند و با موتور و هیدرولیک کاملاً آببندیشده، برای کاربردهای غوطهور یا قابلحمل طراحی شده است.

- پمپهای جابجایی مثبت مانند دیافراگمی، روتاری لوب و اسکرو، جریان دقیق و کمبرش ایجاد میکنند و برای دوغابهای غلیظ یا حساس به برش مناسباند، هرچند نگهداری بیشتری نیاز دارند.

کاربردهای پمپ اسلاری

در لاینهایی که اسلاری با ویژگیهای سایندگی و درصد بالای جامدات باید پمپاژ شوند، طبعاً پمپ اسلاری اولین گزینه صنایع خواهد بود. این پمپها با ساختار مستحکم و مقاومت بالا در برابر سایش و خورندگی، برای انتقال مخلوطهای غلیظ مانند لجن، دوغاب معدن یا رسوبات مناسبترین گزینه هستند.

برخی از رایجترین کاربردهای پمپ اسلاری در صنایع عبارتند از:

- استخراج معدن و فرآوری مواد معدنی، تخلیه آسیاب، تغذیه سیکلون، باطله، ریگرایند، تخلیه تهریز

- لایروبی اراضی دریایی، انتقال ماسه، لای و رسوبات

- مدیریت سیلاب و تخلیه اضطراری

- کشاورزی و مدیریت پسماند حیوانی (انتقال دوغاب کود، رسوبات مزارع)

- تولید برق، جابهجایی دوغاب خاکستر پرواز و خاکستر کف

- صنایع سنگدانه، ماسه و شن، حفرات ساختمانی و ایستگاههای آبکشی

- صنایع مصالح ساختمانی، بتن و سیمان، انتقال دوغاب سیمان، ملات و سطحسازی

- مجموعههای فولاد و متالورژی، حوضچههای تهنشین و دوغاب پوسته اکسیدی

- شن و ماسه نفتی و سایر فرآیندهای هیدروترنسپورت با جامدات بالا

- آمادهسازی زغالسنگ، فرآوری و انتقال عمومی دوغابهای ساینده

مزایای پمپ های اسلاری

- قابلیت جابهجایی سیالات ساینده و با غلظت بالای جامدات: پمپ اسلاری با شافتها و یاتاقانهای مستحکم، مجاری داخلی بزرگ و قطعات مرطوب ضخیم ساخته میشود تا بتواند مخلوطهای درشت و ساینده را جابهجا کند. این پمپ مخصوص مخلوطهایی است که پمپهای آب معمولی را بهسرعت از کار میاندازند.

- تنوع در پیکربندی: انواع پمپ اسلاری از واحدهای افقی برای دسترسی آسان گرفته تا مدلهای عمودی، پریستالتیک و مستغرق با موتورهای آببندیشده متغیرند. تنوع طراحی این پمپها امکان انتخاب بهینه را بر اساس محدودیتهای نصب، عمق مخزن و نیاز به جابهجایی فراهم میکند.

- استفاده از قطعات ضدسایش: پمپهای اسلاری مدرن از لاینرهای پیچشونده لاستیکی یا آلیاژ کروم بالا، گلوگاههای قابلتعویض و پروانههای بهینهشده برای عبور ذرات استفاده میکنند. این قطعات مدولار تعویض را سریعتر کرده، بدنه اصلی را حفظ میکنند و امکان تطبیق متریال با سایندگی و ترکیب شیمیایی دوغاب را میدهند.

- دبی بالا و قابلیت کارکرد مداوم: پمپهای اسلاری سانتریفیوژ به دلیل توانایی جابهجایی حجم زیاد بهصورت پیوسته و با نگهداری قابلمدیریت (در صورت انتخاب و لاینینگ صحیح)، انتخاب اصلی در مدارهای آسیاب، خطوط باطله و سیستمهای هیدروترنسپورت هستند.

- توان عبور ذرات تا قطر بالای 10 میلیمتر: اگر مسیر پمپاژ دوغاب به درستی طراحی و به پمپ مناسب تجهیز شود، سیر انتقال ذرات درشت بدون گرفتگی و کاهش توقفهای عملیاتی انجام خواهد شد.

معایب پمپ دوغاب

- راندمان هیدرولیکی پایینتر: وجود جامدات موجب افزایش افت هیدرولیکی و تغییر منحنی عملکرد میشود؛ پمپهای دوغاب سانتریفیوژ عمداً نسبت به عملکرد در آب شفاف با ظرفیت پایینتری انتخاب میشوند.

- هزینه اولیه و عملیاتی بالاتر: پوستههای ضخیم، لاینرها و مجموعههای دوار سنگین، قیمت اولیه را افزایش میدهند و سرویس ساینده باعث تعویض دورهای پروانه و لاینر میشود. برنامهریزی برای قطعات یدکی و استفاده از قطعات قابلتعویض سریع کمک میکند، اما هزینه کل مالکیت همچنان بالاتر از پمپهای آب شفاف است.

- محدودیت در ویسکوزیته و فشار بالا: با افزایش ویسکوزیته، راندمان پمپهای سانتریفیوژ کاهش مییابد. در این شرایط، پمپهای جابجایی مثبت عملکرد بهتری دارند، بهویژه برای سیالات غلیظ، فشار بالا یا دبیسنجی دقیق. کارشناسان توصیه میکنند برای دبی بالا و ویسکوزیته پایین از مدل سانتریفیوژ و برای شرایط دیگر از مدل جابجایی مثبت استفاده کنید.

- حساسیت به پرایمینگ و رسوبگذاری در لولهها: بسیاری از پمپهای دوغاب سانتریفیوژ به آرایش پرایمینگ مناسب نیازمندند تا دچار ته نشینی نشوند. سرعت کمتر از مقدار بحرانی میتواند باعث رسوب جامدات و انسداد خطوط شود. طراحی مسیر لولهکشی باید این موضوع را در نظر بگیرد.

- ابعاد بزرگتر و فونداسیون سنگینتر: پمپ اسلاری برای تحمل شرایط ساینده، با پوستههای ضخیمتر، شافت و یاتاقانهای بزرگتر و لاینرهای ضخیم ساخته میشود. این استحکام، وزن و ابعاد را افزایش داده و ممکن است به فونداسیون قویتر و تجهیزات جابهجایی خاص نیاز داشته باشد.

نکات انتخاب بهترین پمپ اسلاری

انتخاب صحیح پمپ دوغاب برای حفظ راندمان عملیاتی و بهینهسازی هزینهها در فرایندهای صنعتی ضروری است. معیارهای سنجش تجهیز پیش از خرید پمپ اسلاری شامل موارد زیر هستند:

- ظرفیت پمپ و هد تخلیه موردنیاز

- غلظت دوغاب، وزن مخصوص، ویسکوزیته

- حداکثر اندازه ذرات و میزان سایندگی

- دبی و الگوی جریان (پیوسته یا متناوب)

- شرایط مکش و تخلیه مانند ارتفاع، هد استاتیک و آرایش لولهکشی

- خورندگی، سمی بودن یا خطر انفجار سیال در خط پمپاژ

- عوامل محیطی مانند دما و ارتفاع محل

- محل نصب پمپ و نیاز به جابهجایی

- عوامل اقتصادی شامل هزینه سرمایهگذاری و نگهداری، دسترسی به قطعات و خدمات

ظرفیت پمپ باید متناسب با دبی موردنیاز و هد تخلیه، با در نظر گرفتن تمام افتهای سیستم انتخاب شود. یافتن ترکیب بهینه متریال و طراحی هیدرولیکی به کنترل سایش در قطعات اصلی و حفظ راندمان کمک میکند. برای دریافت مشاوره جهت انتخاب و خرید پمپ اسلاری مناسب، میتوانید با کارشناسان واحد فروش و خدمات مشتریان آتور صنعت ارتباط حاصل نمایید.

گذشته از خصوصیات فنی، کاربردهای مختلف هم به انواع متفاوتی از پمپ اسلاری نیاز دارند. بهطور کلی، وزن و ابعاد جامدات معلق در دوغاب، تعیین میکند که باید سراغ چه نوع پمپ اسلاری با چه طراحی و ظرفیتی بروید. بر این اساس، میشود دیزاینهای صنعتی را به سه دسته دوغاب سبک، متوسط و سنگین تقسیم کرد.

دوغاب سبک معمولاً بهدلیل ورود ناخواسته ذرات ایجاد میشود، مثل آب سخت یا محلولهایی مانند مایعات زهکشی که غلظت حجمی کمتر از 5 درصد دارند.

دوغاب با چگالی متوسط به دوغابی با غلظت حجمی بین 15 تا 20 درصد گفته میشود؛ مانند موادی حاوی سرب، سنگآهک یا فسفات. برای این موارد، پمپهای با توان متوسط توصیه میشود.

دوغاب دارای ذرات درشت و بسیار ساینده، غلظتی بیش از 30 درصد دارد. این شرایط پمپهای متوسط یا سنگین برای انتقال میطلبد، مانند لایروبی رودخانهها، جابهجایی دوغاب سنگ معدن درشت یا گل با غلظت بالا.

محیط کاری و غلظت ذرات تعیینکننده نوع پمپ دوغاب مورد استفاده است. در هر حال، چه مدل عمودی و چه افقی، محاسبات دقیق ضروری خواهد بود.

محدودیتهای پمپ اسلاری

پمپهای گریز از مرکز اسلاری معمولاً توانایی جابهجایی دوغاب با غلظت جامدات تا ماکسیمم 40 درصد حجمی را دارند. بالاتر از این میزان، راندمان انتقال به شدت افت میکند و خطر انسداد مسیر وجود خواهد داشت.

ظرفیت جریان این پمپها در عمل از حدود 1 متر مکعب بر ساعت تا حدود هزار متر مکعب بر ساعت است. برای اندازه ذرات نیز محدودیتهایی با توجه به نوع پمپ وجود دارد. به طور متعارف اندازه ذرات معلق نباید بالاتر از 20 سانتیمتر باشد. البته پمپهای لایروب میتوانند از پس ذراتی با قطر نهایتا 35 سانتیمتر هم بربیایند. دقت داشته باشید که غلظت خیلی زیاد دوغاب یا وجود ذرات خیلی بزرگ، هم به خط پمپاژ آسیب میزند و هم ایرادهایی مثل سایش شدید، کاویتاسیون و بی ثباتی جریان را به دنبال دارد.

در غلظت جامدات بالاتر از 60 تا 65 درصد، راندمان عملکرد گریز از مرکز از بین میرود و نیاز به روشهای جایگزین برای پمپاژ خواهد بود. این پمپها در شرایطی که هد تخلیه بسیار بالا باشد هم دچار مشکل میشوند؛ دبیهایی با هد بالاتر از 100 متر، سایش را بهشدت افزایش داده و عمر مفید را از نصف نیز کمتر میکنند.

در کنار محدودیتهای دبی، هد و غلظت جامدات، pH و دمای سیال نیز نقش مهمی در عملکرد و طول عمر پمپ اسلاری دارند. بیشتر پمپهای اسلاری با متریال استاندارد (مثل چدن پرکرم یا لاینرهای لاستیکی) معمولاً در محدوده pH 5 تا 12 بهترین کارایی را دارند. در محیطهای بسیار اسیدی (زیر pH 4) یا بسیار قلیایی (بالاتر از pH 13)، خوردگی و تخریب لاینر، پروانه و قطعات فلزی بهسرعت افزایش مییابد.

اکثر پمپهای اسلاری لاستیکلاین تا دمای حدود70 درجه سانتیگراد بدون مشکل کار میکنند و مدلهای فلزی میتوانند تا محدوده 120 درجه (بسته به آلیاژ) هم کار کنند. دماهای بالاتر از حد طراحی میتواند باعث افت خاصیت مکانیکی لاینر لاستیکی، کاهش عمر آببند و تخریب روانکار یاتاقانها شود.

نکات نگهداری صحیح پمپ اسلاری

نگهداری پمپ دوغاب در زمان بهرهبرداری اهمیت زیادی دارد. تنها با سرویس منظم میتوان طول عمر پمپ را به حداکثر رساند و هزینههای کلی عملکرد را کاهش داد. مواردی که در زیر لیست کردهایم، از مهمترین اقدامات نگهداری هستند:

- به صدای پمپ هنگام کار دقت کنید. هر صدای غیرعادی میتواند ناشی از کاویتاسیون پروانه یا شل بودن قطعات باشد. پیشنهاد میشود مقاله علت صدای زیاد پمپ آب خانگی چیست و چطور آن را رفع کنیم؟ را نیز بخوانید.

- دبی خروجی را کنترل کنید. اگر کمتر از مقدار هدف است، لولهها را از نظر گرفتگی و شیرها را از نظر عملکرد درست بررسی کنید.

- مخازن روغن قطعات متحرک را بهطور منظم با روغن روانکار پر کنید تا از سایش ناشی از کمبود روانکاری جلوگیری شود.

- دمای یاتاقانها را بررسی کنید. در صورت افزایش بیش از حد، پمپ را فوراً خاموش کرده و محور را از نظر کیفیت و سلامت بررسی کنید.

- وجود لرزش در پمپ را بررسی کنید. در صورت مشاهده، پمپ را خاموش و تعمیرات لازم را انجام دهید تا از آسیب ناشی از لرزش بیش از حد جلوگیری شود.

جمع بندی

پمپ اسلاری از دسته پمپهایی است که بهطور ویژه برای انتقال مخلوطهای غلیظ از مایعات و ذرات جامد در شرایط سخت صنعتی طراحی شده. ساختار مقاوم آن با خاصیت سایندگی و خورندگی بالای دوغاب مقابله میکند. در این مقاله، به تفصیل توضیح دادیم که پمپ اسلاری در چه انواعی موجود است، چه طور عمل میکند و برای خرید خود پمپ یا قطعات آن باید به چه استانداردهایی دقت داشته باشید.

انتخاب درست پیش از خرید پمپ اسلاری مزایایی مثل انتقال بهینه مواد، کاهش فرسایش قطعات و حداقلسازی توقفها را به دنبال دارد که نتیجه آن افزایش بهرهوری، کاهش هزینههای نگهداری و افزایش طول عمر تجهیز خواهد بود.

مشورت با متخصصان حوزه پمپهای صنعتی، شما را از سردرگمیهای طولانی و هزینههای سنگینی که به نتیجه نمیرسند، میرهاند. به همین منظور، میتوانید برای دریافت مشاوره اختصاصی، استعلام قیمت پمپ اسلاری و خرید اینترنتی، از طریق فرم کاربران در سایت برای ما پیام بگذارید یا با شماره گیری 03132004 در ساعات اداری، با کارشناسان آتورصنعت تماس حاصل فرمایید.

سؤالات متداول انواع و کاربردهای پمپ اسلاری

- پمپ اسلاری چیست و چه تفاوتی با پمپهای معمولی دارد؟ پمپ اسلاری برای جابهجایی مخلوط مایعات و ذرات جامد ساینده طراحی شده و با شافت، یاتاقان و قطعات مرطوب مقاوم ساخته میشود؛ برخلاف پمپهای معمولی که برای آب یا سیالات تمیز با سایش کم کاربرد دارند.

- پمپ دوغاب برای انتقال چه نوع مواد و سیالاتی مناسب است؟ پمپ دوغاب برای جابهجایی سیالات حاوی ذرات جامد درشت یا ریز مانند باطله معدنی، لای و ماسه، گل حفاری، خاکستر نیروگاهی، دوغاب سنگآهک و سایر مخلوطهای ساینده و خورنده در صنایع معدنی، انرژی و عمرانی استفاده میشود.

- تفاوت پمپ اسلاری افقی و عمودی چیست؟ مدل افقی روی فونداسیون نصب شده و مناسب دسترسی آسان و حجم بالا است، در حالیکه مدل عمودی یا کانتیلور با بخش هیدرولیکی غوطهور، برای حوضچههای عمیق و صرفهجویی در فضا کاربرد دارد و یاتاقانها خشک میمانند.

- کدام جنس بدنه و پروانه برای پمپ دوغاب مناسب است؟ انتخاب متریال به سایندگی و خورندگی دوغاب بستگی دارد؛ آلیاژهای چدن کروم بالا برای سایش شدید، فولاد ضدزنگ یا دوبلکس برای خورندگی، و لاینرهای لاستیکی برای ذرات ریز و خورنده رایجترین گزینهها برای بدنه و پروانه محسوب میشوند.

- نگهداری و سرویس دورهای پمپ اسلاری چگونه انجام میشود؟ بازرسی منظم لرزش و صدا، کنترل دبی و فشار، روانکاری یاتاقانها، بررسی دمای کاری، تنظیم فواصل پروانه و لاینر، و تعویض بهموقع قطعات سایشی از مهمترین مراحل سرویس و نگهداری پمپ اسلاری است.

- علائم خرابی یا کاهش عملکرد پمپ اسلاری چیست؟ کاهش دبی یا فشار، لرزش و صدای غیرعادی، افزایش دمای یاتاقان، نشتی از بخش آببندی، سایش شدید پروانه یا لاینر و نیاز مکرر به تنظیم فاصله قطعات از نشانههای خرابی یا افت عملکرد پمپ اسلاری هستند.