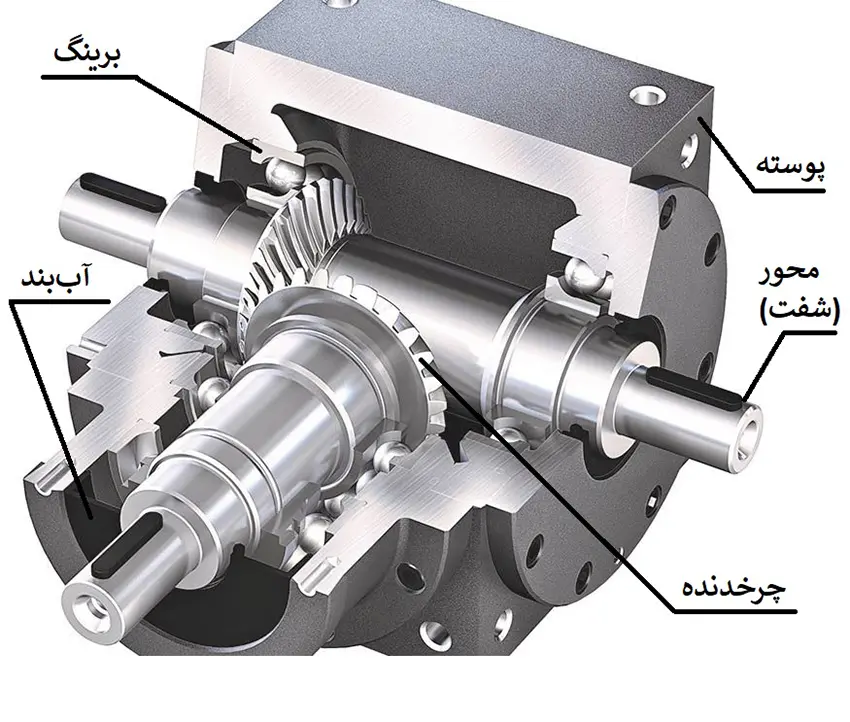

گیربکس کرانویل پینیون یکی از پرکاربردترین انواع گیربکس در صنعت و سیستمهای انتقال قدرت است و با نام گیربکس شافت بغل یا گیربکس بول نیز شناخته میشود. این تجهیزات صنعتی برای انتقال قدرت بین دو محور با زاویه ۹۰ درجه در طیف گستردهای از کاربردهای صنعتی استفاده میشوند. در گیربکس کرانویل پینیون دو چرخدنده مخروطی به نامهای کرانویل و پینیون وجود دارد. در این چرخدندهها سطح تماسی دندانهها باعث تقسیم فشار و در نتیجه کاهش اصطکاک و افزایش راندمان انتقال گشتاور می شود.

با توجه به فشارهای وارده، نگهداری و تعمیر گیربکس کرانویل پینیون یک امر ضروری است که انجام به موقع و صحیح آن نه تنها عمر مفید سیستم را افزایش می دهد، بلکه از بروز خرابی های پرهزینه و توقفات غیر منتظره نیز جلوگیری می کند.

عیب یابی و تعمیر گیربکس کرانویل پینیون

گیربکسهای کرانویل پینیون یا بول هلیکال در صورت عدم توجه به سرویس و نگهداری، خراب میشوند و باید تعمیر شوند که مستلزم صرف هزینه مالی و زمانی است. جدول زیر شامل خرابیهای رایج، علل و راهحل تعمیر آنها در این تجهیزات صنعتی است:

| ردیف | خرابی | علت | راه حل |

|---|---|---|---|

| ۱ | گرمای بیش از حد | بار عملکردی بیش از اندازه | کاهش بار یا تعویض گیربکس در صورت نیاز |

| روشن و خاموش کردن زیاد گیربکس | کاهش فرکانس استفاده از گیربکس | ||

| سایش برینگها | تعویض برینگها | ||

| ولتاژ بیش از حد یا کمتر از حد معمول | چک کردن ولتاژ و سیستم برقی گیربکس | ||

| ۲ | سر و صدای غیر معمولی | سایش برینگها یا دندانه های چرخدندهها | تعویض برینگها یا چرخدندهها در تعمیرگاه و توسط تکنسین متخصص |

| گیر کردن جسم خارجی در گیربکس | چک کردن گیربکس و حذف جسم خارجی در صورت وجود | ||

| ۳ | لرزش غیر معمولی | نصب گیربکس به صورت اشتباه به دلیل شل بودن پیچها و اتصالات | سفت کردن پیچها و اتصالات |

| سایش برینگها یا دندانه های چرخدندهها | تعویض برینگها یا چرخدندهها در تعمیرگاه و توسط تکنسین متخصص | ||

| ۴ | نشتی روغن | شل بودن پیچها و اتصالات | سفت کردن پیچها و اتصالات |

| آببندهای خراب و فرسوده | تعویض آب بندها |

نکات سرویس، نگهداری و تعمیر گیربکس کرانویل پینیون

سرویس، نگهداری و تعمیر گیربکس کرانویل پینیون یا بول برای اطمینان از عملکرد بهینه، طول عمر و قابلیت اطمینان آنها ضروری است. در زیر مهمترین نکاتی که در هنگام سرویس و نگهداری این تجهیزات صنعتی باید رعایت شوند، آورده شدهاست:

۱) روانکاری: روانکاری مناسب گیربکس کرانویل پینیون برای کاهش اصطکاک، سایش و گرما امری ضروری محسوب میشود. در این مورد باید توصیههای سازنده برای نوع روانکار، مقدار ویسکوزیته و فواصل روانکاری در نظر گرفته شود. همچنین باید اطمینان حاصل شود که روغن به تمام دندانههای چرخدنده و ناحیه مش بندی آن میرسد.

روانکاری ناکافی یا نامناسب میتواند منجر به سایش سریع، افزایش اصطکاک و خرابی چرخدنده شود و عدم روانکاری میتواند باعث گرم شدن بیش از حد، سوراخ شدن و سایش زودرس دندانه های چرخدنده شود.

۲) بازرسی و تمیز کردن: گیربکس باید به طور منظم برای علائم سایش، سر و صدا، ارتعاش یا ناهم راستایی بررسی شود و همچنین باید از هر گونه کثیفی، زباله و آلایندههایی که میتوانند بر عملکرد آن تأثیر بگذارند، پاک شود. برای تمیز کردن این تجهیز صنعتی باید از روشهای تمیزکاری مناسب استفاده شود و از مواد تمیز کننده ساینده یا خورنده که می توانند به سطوح چرخدنده آسیب برسانند، استفاده نشود.

بیتوجهی به بازرسی دورهای قطعات و تمیز کردن گیربکس میتواند منجر به تجمع آلایندهها و گرفتگی شود و همین عامل ساییدگی و آسیب به دندانهها و کاهش عملکرد گیربکس را در پی دارد.

۳) هم راستایی و ناهم راستایی: تراز و هم راستایی مناسب گیربکس کرانویل پینیون نکتهی بسیار مهمی در حین نصب و بهره برداری این تجهیز صنعتی است. ناهم راستایی و تراز نبودن مکان نصب میتواند منجر به افزایش تنش، توزیع ناهموار بار و سایش زودرس شود. برای این کار باید از ابزارها و تکنیکهای تراز و هم راستایی برای دستیابی به موقعیت دقیق دندانهها و به حداقل رساندن ناهم راستایی استفاده شود.

ناهم راستایی چرخدندههای کرانویل و پینیون میتواند باعث ایجاد صدا، لرزش، افزایش سرعت سایش و کاهش عمر چرخدنده شود. از علل رایج ناهم راستایی میتوان به نصب نادرست گیربکس، انحراف شفت، انبساط حرارتی و سرویس و نگهداری نامناسب و ناکافی اشاره کرد.

۴) ملاحظات بار و گشتاور: گیربکس کرانویل پینیون باید در محدوده بار و گشتاور مشخص شده خود کار کند چرا که کار کردن در بالاتر از حد مجاز میتواند منجر به شکستگی دندانهها و تغییر شکل چرخدنده شود. عواملی مانند بارهای ضربهای، بارگذاری چرخهای و شرایط عملیاتی متغیر باید در فرآیند طراحی و انتخاب چرخ دنده در نظر گرفته شوند.

۵) بازرسی و چک دورهای و منظم: داشتن یک برنامه بازرسی و نظارت منظم برای تشخیص هرگونه نشانه از آسیب یا شرایط عملیاتی غیرعادی امری ضروری در سرویس و نگهداری هر تجهیز صنعتی به شمار میرود. برای این کار میتوان از تکنیکهایی مانند بازرسی بصری، اندازهگیری ابعاد، تحلیل ارتعاش و نویز برای شناسایی زودهنگام مشکلات احتمالی استفاده کرد.

تشخیص زودهنگام آسیب، امکان سرویس و نگهداری به موقع را فراهم میکند و از خرابیهای پرهزینه جلوگیری میکند.

۶) استفاده از تخصص تکنسینهای باتجربه: در هنگام سرویس، نگهداری یا تعمیر گیربکس، بهتر است با متخصصان باتجربه یا سازندگان گیربکسهای صنعتی مشورت شود. آنها میتوانند راهنماییهایی در مورد دمونتاژ صحیح قطعات، تکنیک های تعمیر، قطعات جایگزین و روشهای مونتاژ مجدد ارائه دهند.

تعمیر و نگهداری نادرست میتواند خرابی به بار آورد و عملکرد گیربکس را به خطر بیندازد بنابراین پیروی کردن از مشورتهای یک متخصص بسیار مهم است.

۷) آموزش و مستندسازی: پرسنل مسئول عملیات، نگهداری و تعمیر گیربکسهای کرانویل پینیون باید آموزش مناسب دریافت کرده باشند و تمام فعالیتهای سرویس و نگهداری از جمله تاریخ تعویض قطعات یا روانکار را ثبت کنند. این امر کمک میکند تا اطمینان حاصل شود که شیوههای تعمیر و نگهداری با دستورالعملها و توصیه های سازنده مطابقت دارند. آموزش ناکافی و فقدان مستندات مناسب، افزایش خطر آسیب و هزینههای سنگین تعمیر را در پی دارد.