برای افزایش بازدهی و طول عمر پمپ روغن داغ، باید عملکرد تجهیز و قطعات آن به صورت منظم بررسی و چک شوند تا در صورت وجود مشکل، اصلاح گردد و از پیشآمد هزینههای سنگین تعمیر جلوگیری شود. در صورت بروز نشانههای خراب بودن پمپ و نیاز به تعمیر، جداول زیر در آگاهی از علت خرابی و راه حل تعمیر آنها کمک خواهند کرد:

| نشانه خرابی | علت |

|---|---|

| عدم پمپاژ سیال | ۱-۵-۷-۱۰-۱۱-۱۳ |

| کم بودن دبی سیال | ۲-۳-۸-۱۳ |

| زیاد بودن بار بر روی الکتروموتور | ۹-۱۲-۱۵-۱۶-۱۷-۲۵-۲۶ |

| گرم شدن بیش از حد برینگها | ۱۷-۱۸-۱۹-۲۰-۲۲ |

| ارتعاشات پمپ | ۱۳-۱۴-۱۷-۲۱-۲۳ |

| سر و صدای بیش از حد پمپ | ۴-۶-۲۴ |

شمارههای موجود در ستون دوم جدول بالا با راهحل تعمیر هر کدام از آنها در جدول زیر آورده شدهاند:

| ردیف | علت | راه حل | ردیف | علت | راه حل |

|---|---|---|---|---|---|

| ۱ | احتمال وجود هوا در پمپ یا در خط لوله | پر کردن پمپ و خطوط لوله به صورت کامل با سیال و تکرار دوباره مراحل راه اندازی و پرایمینگ | ۱۵ | اصطکاک مکانیکی داخل پمپ | بررسی روتور الکتروموتور برای حذف هر گونه انسداد |

| ۲ | ورود هوا از طریق آببند شافت یا قسمت مکش پمپ | بررسی مفاصل و اتصالات در قسمت مکش و حذف عوامل نشتی | ۱۶ | سفتی بیش از اندازه پیچهای پکینگ آببندی | شل کردن پیچهای پکینگ آببندی |

| ۳ | حفرههای هوایی در قسمت مکش | بررسی شیب قسمت مکش | ۱۷ | تراز و کوپلینگ نامناسب | بررسی دوباره محل تراز و کوپلینگ |

| ۴ | وجود هوا در سیال | غوطه ور نبودن کافی لوله مکش در سیال و لزوم بررسی سطح سیال | ۱۸ | سفتی بیش از اندازه کاورهای برینگ | بررسی و اصلاح در صورت نیاز |

| ۵ | مکش بیش از حد | بررسی قسمت مکش و برطرف نمودن گرفتگی در صورت وجود

و بررسی دوباره تلفات ناشی از اصطکاک در قسمت مکش |

۱۹ | کم بودن دبی | استفاده از خط و شیر بای پس در صورت لزوم |

| ۶ | کارکرد پمپ در شرایط کاویتاسیون (ٔNPSH کم) | بررسی سطح سیال در مخزن مکش

و بررسی خط مکش برای حذف تلفات بیش از حد ناشی از اصطکاک |

۲۰ | وجود گریس اضافی | حذف گریس اضافی |

| ۷ | ارتفاع مانومتریک نامناسب | بررسی تلفات ناشی از اصطکاک در قسمت خروجی

و بررسی شیرهای اتصالات برای اطمینان از باز بودن |

۲۱ | وجود انحراف و تابیدگی شفت | بررسی شفت و تعویض آن در صورت لزوم |

| ۸ | افزایش در ارتفاع مانومتریک | بررسی شیرهای اتصالات برای اطمینان از باز بودن

و بررسی خطوط لوله برای اطمینان از عدم وجود گرفتگی |

۲۲ | روانکاری ناکافی یا کثیف شدن روانکنندهها | روانکاری مجدد با روان کنندهای تمیز |

| ۹ | عملکرد پمپ در ارتفاع مانومتریک کم | بررسی قطر خارجی پروانه و مطابقت آن با دستورالعمل سازنده پمپ | ۲۳ | نابالانسی در قسمتهای دوار | بررسی قسمتهای دوار مانند شفت و … |

| ۱۰ | برعکس بودن جریان سیال | بررسی جهت چرخش موتور | ۲۴ | عملکرد پمپ خارج از منحنی مشخصه موجود در کاتالوگ | بررسی مقادیر عملیاتی موجود در کاتالوگ |

| ۱۱ | سرعت کم | بررسی ولتاژ و فرکانس تجهیز برای اطمینان از کارکرد همه فازها | ۲۵ | بالا بودن ویسکوزیته و چگالی سیال | استفاده از یک موتور قویتر |

| ۱۲ | سرعت زیاد | پایین آوردن سرعت پمپ در صورت امکان

و کاهش قطر پروانه طبق دستورالعمل سازنده |

۲۶ | نقص در موتور | بررسی موتور و شرایط تهویه محیط |

| ۱۳ | گرفتگی در پروانه، شیرهای یک طرفه و صافی | تمیز نمودن قطعات | |||

| ۱۴ | شکستگی پروانه | تعویض پروانه |

خرابی های رایج پمپ روغن داغ

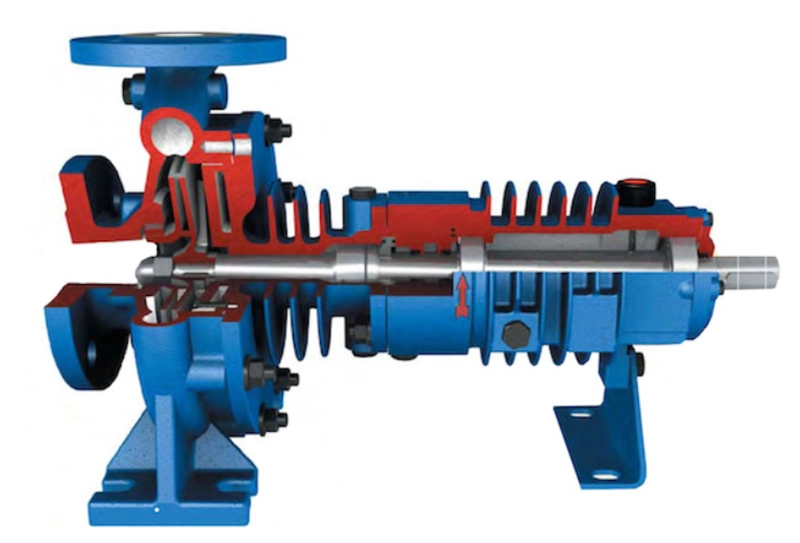

برای جلوگیری از خرابی غیرمنتظره پمپ روغن داغ، نگهداری و بررسی دورهای قطعات آن ضروری است. با این حال هم ممکن است پمپ خراب شود و در این صورت احتیاج به تعمیر دارد. در هنگام تعمیر پمپ روغن داغ باید توجه داشت که مونتاژ و دمونتاژ تجهیز مطابق با نظر سازنده پمپ و به وسیله تکنسینهای باتجربه انجام شود. در زیر خرابیهای رایج در پمپهای سانتریفیوژ روغن داغ و روش های نگهداری از پمپ آورده شده است:

الف) نامناسب بودن برینگها و روانکاری

برینگها، کیفیت روانکنندهها و سطح آنها اهمیت بسیاری در عملکرد پمپ روغن داغ دارند. برای این کار بهتر است دستورالعملهای سازنده پمپ را برای نوع روانکار و دمای کاری برینگها دنبال کرد.

ب) لرزش پمپ

لرزش بیش از حد برینگها نشان دهنده یک خرابی قریب الوقوع است زیرا باعث افزایش ناپایدار دما میشود. اگر لرزش بیش از حد در پمپ روغن داغ به وجود بیاید، باید فورا برای رفع عیب بررسی شود زیرا ممکن است خرابیهای بیشتری در پی داشته باشد. لرزش پمپ معمولا به دلیل تراز نبودن پمپ و الکتروموتور، عملکرد پمپ در محدوده کاویتاسیون یا سایش قطعات به وجود میآید.

ج) خراب بودن آب بندی شفت

کاهش ناگهانی راندمان پمپ داغ ممکن است به دلیل خراب بودن آببند شفت باشد. باید آببند شفت از نظر هرگونه نشانه فیزیکی آسیب و نشتی بررسی شود و در صورت لزوم تعویض شود.

د) فاصله بیش از حد پروانه و محفظه پمپ

افزایش فاصله پروانه تا محفظه میتواند فشار پمپ را کاهش دهد و بر فشار تخلیه پمپ تأثیر منفی بگذارد. لقی پروانه باید بررسی و در صورت نیاز دوباره تنظیم شود.

نگهداری دورهای پمپ روغن داغ

پیروی از یک برنامه منظم نگهداری برای پمپ روغن داغ باعث جلوگیری از صرف هزینههای تعمیر آن میشود. این برنامه بستگی به نوع کاربرد پمپ و دستور سازنده دارد و میتواند ماهانه یا هر سه ماه یا هر سال انجام شود.

الف) تعیین فواصل زمانی تعمیر و نگهداری پمپ

پمپهای روغن داغ هر چند وقت یک بار نیاز به تعمیر و نگهداری کلی یا تعویض قطعات دارند؟ زمان مناسب برای برنامهریزی تعمیر و نگهداری پمپها برای جلوگیری از خرابی چه زمانی است؟ پرسیدن این سوالات کمک میکند تا استراتژی مناسبی برای برنامهریزی نگهداری پمپ به دست آید. با این حال برنامه تعمیر و نگهداری پمپ روغن داغ باید مطابق با دستورالعملهای سازنده پمپ باشد و تا حد امکان چک لیست تهیه و تمامی موارد آن یادداشت شود.

ب) بررسی قطعات مکانیکی

هر چند وقت یکبار لازم است اتصالات، آببندها، فلنجها، فیلترها و کوپلینگها برای علائم آسیب، نشت یا گرفتگی و انسداد به دقت بررسی شوند تا از عملکرد بهینه پمپ اطمینان حاصل شود. برای این کار باید قطعات یدکی تهیه شوند تا در صورت نیاز تعویض شوند.

ج) تعویض روغن روانکاری

تعویض روانکار در پمپ روغن داغ برای جلوگیری از آسیب رساندن به بلبرینگها ضروری است، اما باید طبق دستورالعمل سازنده برنامهریزی شود. با این حال اگر پمپ بیش از حد معمول کار میکند ممکن است نیاز باشد تعویض روانکار در فواصل زمانی کمتری انجام شود.

د) بررسی موتور الکتریکی

موتور الکتریکی منبع تامین انرژی پمپ است و باید هر چند وقت یکبار اتصالات الکتریکی، سیم پیچ

و دمای آن مورد بررسی قرار گیرد تا از عملکرد درست آن اطمینان حاصل شود.