جدول محتوا

مکانیکال سیل (آب بند مکانیکی) چیست؟

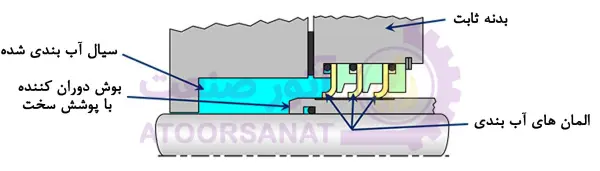

مکانیکال سیل (Mechanical Seal) که به آن آب بند مکانیکی یا سیل مکانیکی هم گفته میشود روشی ساده برای نگهداشتن سیال درون محفظهای است که یک شفت دوار از آن عبور میکند. این روش تقریباً در تمام جامعهی صنعتی آشنا است و هر جا که یک شفت دوّار وجود داشته باشد، نیاز به یک نوع آببندی وجود دارد.

عملکرد مکانیکال سیل

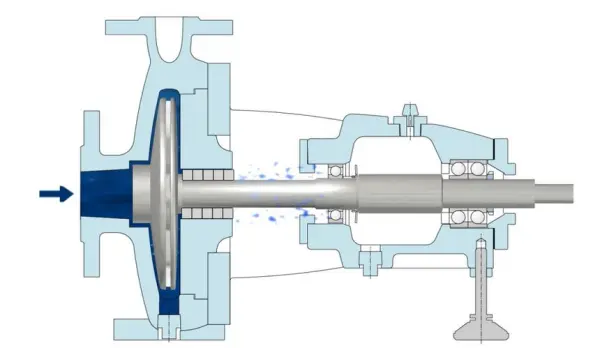

مکانیکال سیل در سیستمهایی به کار میرود که نیاز به محدود کردن سیال درون یک محفظه باشد و معمولاً این محفظه مربوط به پمپها و میکسرها است. بهطور مثال، در آببندی یک پمپ گریز از مرکز، چالش موردنظر اجازه دادن به یک شفت دوّار برای وارد شدن به قسمت تر پمپ است، بدون اینکه حجم زیاد آب پرفشار از محفظه خارج شود. برای حل این چالش، نیاز است تا یک سیستم آببندی بین شفت و بدنه وجود داشته باشد تا در برابر فشار سیال، مقاومت کرده و اصطکاک ناشی از دوران شفت را تحمل کند.

قبل از اینکه مکانیسم کلی آب بند مکانیکی توضیح داده شود، بهتر است سایر روشهای آببندی را بررسی کنیم. یکی از روشهایی که بیشتر استفاده میشود، پکینگ گلند است. در این روش، از یک مادهی بافتهشده که طناب مانند است، استفاده میشود تا فضای خالی بین شفت و بدنه پر شود.

پکینگ گلند باوجود اینکه یک روش قدیمی است، هنوز هم در بسیاری از کاربردها استفاده میشود؛ اما استفاده از سیل مکانیکی به دلایل زیر در حال افزایش است:

- اصطکاک شفت دوّار بهمرور زمان گلند را ساییده و باعث افزایش نشتی میشود.

- گرمای بهوجود آمده به دلیل اصطکاک شفت، بسیار زیاد است و شفت نیاز به خنککاری زیادی خواهد شد.

- برای کاهش نشتی، گلندها باید به شفت فشار وارد کنند. این فشار، توان ورودی الکتروموتور را افزایش داده و بازده سیستم را کاهش میدهد.

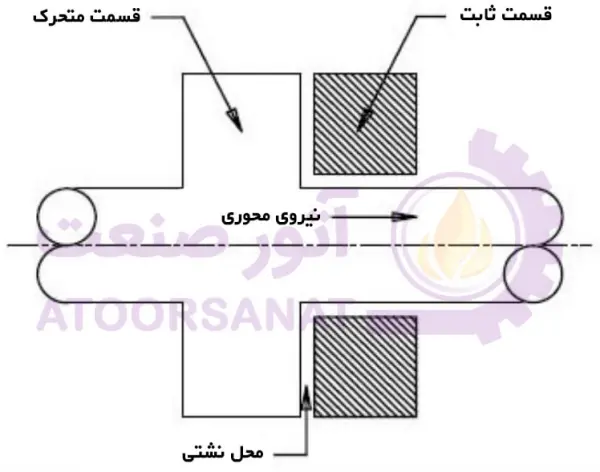

درواقع، طراحی مکانیکال سیل برای غلبه بر مشکلات فوق انجام شده است. یک آب بند مکانیکی شامل دو بخش اساسی است؛ یکی از اجزا ثابت و دیگری دوران میکند تا مجموعه هدف به آببندی برسد.

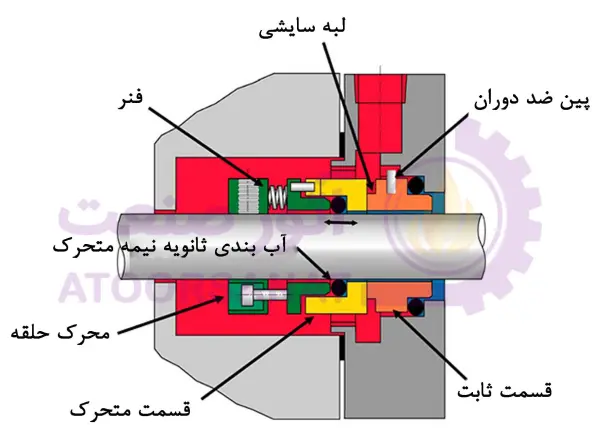

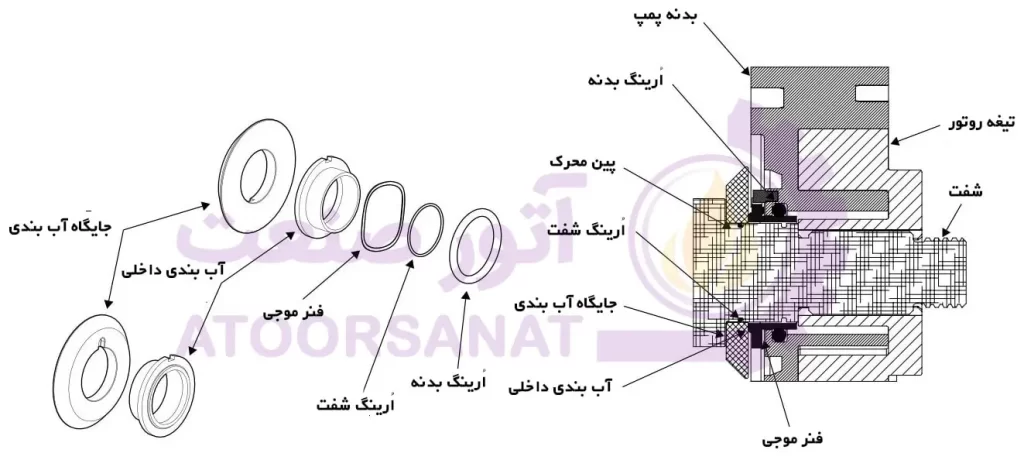

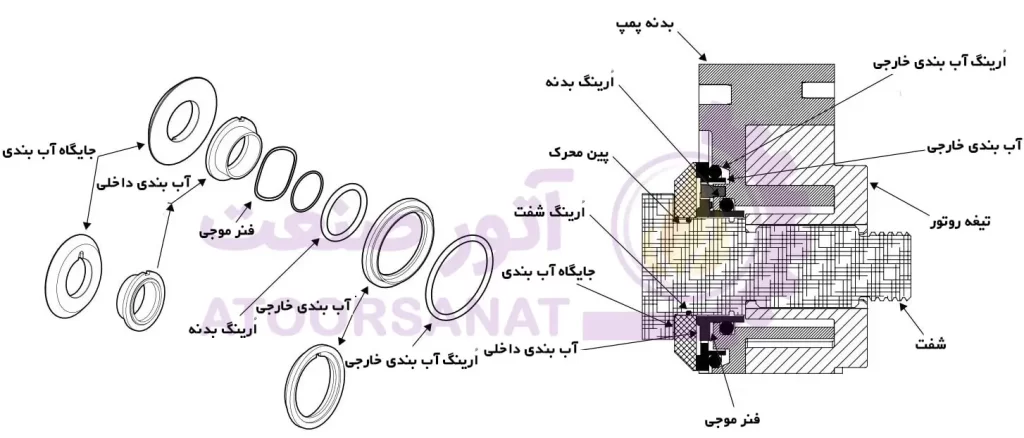

از چندین مکانیسم ساده و قطعات مختلف برای عملکرد آب بند مکانیکی و اتصال آن به شفت و قسمت ثابت، استفاده میشود. آببندیهای مکانیکی معمولاً از نوع سطح ثابت یا سطح دوّار هستند اما در برخی از طرحها، از آببندیهای محیطی و نوع لبهای دوگانه نیز استفاده میشود. در تمام موارد، استفاده اجزای زیر برای انجام آببندی، متداول است.

- المان چرخشی اصلی آببندی: این المان به شفت متصل شده و توسط آن، چرخانده میشود و در مقابل المان ثابت اصلی آببندی قرار دارد.

- المان ثابت اصلی آببندی: این المان به بدنهی ثابت پمپ، میکسر یا هر دستگاه دیگری متصل بوده و روی المان چرخشی اصلی نیرو وارد میکند.

- نیروی جمع کننده: این نیرو به المانهای آببندی اصلی وارد میشود تا المانها به هم متصل مانده و آببندی انجام شود.

- آببندی ثانویه ثابت و متحرک: آببندی بین اجزای آببندی مکانیکی و تجهیزات شفت و بدنه

یک آببندی ساده دارای سه جزء است. قسمت ثابت آببندی روی بدنهی ثابت قرار گرفته و یک اُرینگ یا واشر نیز میتواند بین قسمت ثابت و متحرک قرار گیرد.

بیشتر بخوانید: راهنمای انتخاب پمپ آب خانگی

یکی از بخشهای سیستم که میتواند متحرک یا ثابت باشد، همیشه بهصورت انعطافپذیر نصب میشود و یک فنر برای جبران هرگونه تغییر شکل در شفت و حرکت آن به دلیل تلورانسهای یاتاقان و خارج از محور بودن شفت، تعبیه شده است. درحاليكه دو قسمت از بخشهاي مکانیکال سیل، ثابت هستند. قسمت بين بخشهای ثابت بدنه و متحرک شفت، نياز به توجه بيشتری دارد. اين بخش، قسمت اصلی تمام طرح است و عملکرد درست آن برای کارایی سیستم، ضروری است.

در طرحهای رایج آب بند مکانیکی، المانهای اصلی آببندی با هم در تماس هستند. حلقههایی از جنس سرامیک، کاربید، کربن یا کامپوزیت در این المانها استفاده میشوند. سیال آببندیشده بین صفحات المانهای اصلی حرکت کرده و یک لایهی پایدار بین دو المان، تشکیل میدهد.

زمانی که شفت دوران میکند، المانهای آببندی بدون وجود سیال خنککننده، گرم شده و بهسرعت ساییده و تجزیه خواهند شد. سیال آببندیشده یک لایهی نازک روغنکاری ایجاد میکند.در نوع سیل مکانیکی لبهای، لایهی نازکی از سیال آببندیشده، محل اتصال آببندی را خنک میکند.

نشتی برای خنککاری و روغنکاری حلقههایی که روی هم دوران میکنند، اجتنابناپذیر است اما مقدار آن باید کنترل شود. برای حداقل کردن مقدار نشتی، فاصلهی بین حلقهها باید در کمترین میزان مجاز قرار گیرد. برای این کار، از نیروی جمعکننده استفاده میشود و مقدار آن، با توجه به رنج کاری و شرایط موجود، مشخص میشود.

نیروی جمعکنندهی اولیه، این اطمینان را میدهد که آببندی از زمان شروع به کار، بهدرستی عمل خواهد کرد. این نیرو در طرحهای سطح ثابت و سطح متغیر بهوسیلهی یک فنر تأمین میشود که میتواند یک فنر تکی، چندگانه، یک فلز یا الاستومتر خمشده، فنر صاف یا فنر خمیده باشد. همچنین نیروی اولیه را میتوان بهوسیلهی آهنربا ایجاد کرد. در مکانیکال سیل لبهای، برای ایجاد نیروی جمعکننده از پلیمر خمشده استفاده میشود و درصورتی که جنس مواد، مقاومت پایینی داشته باشد، فنر حلزونی جایگزین میشود.

المانهای آببندی باید روی شفت دوّار و بدنهی ثابت، محکم شوند. اُرینگها، واشرها و سایر الاستومترهای آببندی از ایجاد نشتی در محل تماس المانها جلوگیری میکنند. مکانیکال سیل ثابت ثانویه نیز از ایجاد نشتی بین اجزایی که نسبت به هم حرکتی ندارند، جلوگیری میکند. یک مثال از این مورد، بوش و شفت است که هر دو دوران میکنند اما نسبت به هم حرکتی ندارند.

در مقابل سیل مکانیکی متحرک ثانویه، از نشتی قطعاتی که نسبت به هم حرکت دارند، جلوگیری میکند. مثال این مورد، صفحهی آببندی نصبشده بهوسیلهی فنر است که صفحه میتواند تا جایی که فنر اجازه میدهد، حرکت کند و آببندی ثانویه از ایجاد نشتی بین صفحه و قطعهای که صفحه روی آن بهصورت انعطافپذیر نصب شده، جلوگیری میکند.

مکانیکال سیل از نوع لبهای تنها به آببندی ثانویهی ثابت نیاز دارد؛ چراکه تغییر شکل آببندی لبهای، هرگونه جابجایی قطعات در حال کار را جبران میکند. تمام آببندیهای سطح ثابت و سطح متغیر حداقل به یک آب بند مکانیکی ثانویه متغیر نیاز دارند. علت این مسئله، صلب بودن المانها در تماس است که باعث میشود سیستم با هرگونه جابجایی، خارج از محور بودن شفت، تغییر حجم در اثر انبساط و حرکت محوری شفت، دچار نشتی شود. سیل مکانیکی متحرک ثانویه، حرکت نسبی بین حداقل یکی از سطوح آببندی و قطعهای که روی آن سوار شده است را جبران میکند.

طراحی مکانیکال سیل، جنس مواد، شرایط سیال و محیط، عواملی هستند که عمر آب بند مکانیکی را تعیین میکنند. آببندیهای مکانیکی برای طیف گستردهای از سیالات استفاده میشوند. هر سیال دارای ویژگیهای روغنکاری متفاوتی است اما برای عملکرد درست آببندی، وجود یک لایهای نازک از سیال بین المانهای آببندی، ضروری است.

لایهای که ضخامت بالایی دارد، باعث افزایش نشتی میشود و امکان عبور ذرات جامد از آببندی را فراهم میسازد که باعث افزایش سایش و خوردگی خواهد شد. از طرف دیگر، لایهای که نازک باشد، باعث ایجاد گرما و تجزیهی المانها خواهد شد. یکی از اهداف طراحی سیل مکانیکی، تمیز و خنک نگه داشتن محل تماس المانها است تا عملکرد آببندی درست بوده و طول عمر آن افزایش یابد.

با استفاده از طراحی مکانیکال سیل میتوان نيروی جمعكنندهی بين المانهای آببندی را تغيير داد و درنتیجه ضخامت لايهی سيال بين آنها را تنظيم كرد تا دمای محل تماس المانها بالا نرفته و روغنكاری بهصورت كامل انجام شود. يك روش ديگر برای تنظيم ضخامت لايهی سيال، تغيير طرح و نوع المانهای در تماس برای ارتقای نيروی عمودی بين آنها است.

انتخاب جنس المانهای اصلی آب بند مکانیکی روی طول عمر سيستم اثر زيادی دارد. تطابق شيميايی تنها يكی از معيارهای انتخاب است. مواد سفتتر در مقابل سيالات خورنده، مقاومت بالايی دارند اما اگر هر دو المان از جنس مواد سفت انتخاب شوند، سايش بين آنها نيز افزايش میيابد و برای سيالات بدون خاصيت خورندگی مناسب نخواهند بود.

استفاده از يك المان نرمتر يا داراي جنس مناسب برای روغنكاری مانند گرافيت، باعث كاهش اصطكاك و تلفات خواهد شد. همچنين استفاده از مواد كامپوزیتی سفت نیز باعث کاهش اصطکاک از طریق فراهم کردن سوراخهای میکروسکوپیک در سطح تماس المانها میشود.

یکی دیگر از ویژگیهایی که در حین انتخاب جنس المانها در نظر گرفته میشود، رسانایی گرمایی است که باعث انتقال گرما به دور از سطح تماس میشود. سختی سطح المانها و بافت درونی مواد نیز نقشی اساسی در طول عمر آببندی دارد. در نظر داشته باشید بسیاری از ایرادات در آببندی، ناشی از خرابی آببندی ثانویه به دلیل شرایط نامناسب شیمیایی، فشار و دما است. قطعات فلزی نیز باید با نوع سیال سازگار باشند تا دچار خوردگی نشوند.

انواع آب بند مکانیکی

آب بندی های مکانیکی در طراحی، نحوهی قرارگیری قطعات و مکانیسم دفع نیروی واردشده به سطوح تفاوت دارند. چندین نوع متداول آب بندی مکانیکی وجود دارد که عبارتاند از:

-

مکانیکال سیل متعادل

این نوع به سیستمی گفته میشود که نیروهای وارده به سطوح آببندی، خنثی میشوند. به دلیل نیروی کم در المانهای آببندی، روغنکاری در سطوح بهصورت همگن انجام میشود و درنتیجه طول عمر این نوع آببندی، بالا است. سیل مکانیکی متعادل برای کاربردهای پرفشار (بالای 14 اتمسفر) مناسب بوده و همچنین برای سیالات با خاصیت روغنکاری پایین نیز انتخاب مناسبی است.

-

مکانیکال سیل نامتعادل

این نوع مکانیکال سیل یک انتخاب اقتصادی بهحساب میآید و به دلیل نیروی بیشتر در سطوح، نشتی کمتری دارد. در مقابل، طول عمر آب بند مکانیکی نامتعادل پایین است. این گزینه برای فشارهای پایین مناسب است و توصیه میشود برای هیدروکربنها استفاده نشود.

-

مکانیکال سیل فنردار

در این نوع از یک یا چند فنر برای ایجاد نیروی جمعکننده استفاده میشود. فنرها میتوانند در المانهای ثابت یا متحرک قرار گیرند. آببندی فنردار را میتوان برای فشارهای بالا نیز استفاده کرد اما به دلیل وجود الاستومتری که زیر سطح آببندی اصلی قرار دارد، سایش بالایی وجود دارد.

-

مکانیکال سیل بدون فنر

در این نوع از یک فلز یا الاستومتر برای ایجاد نیروی جمعکننده استفاده میشود. سیل مکانیکی بدون فنر برای کاربردهایی با دمای بالا و سیال آلوده مناسب است و محدودهی مناسب کارکرد آن، فشار پایین تا متوسط است. هر دو طرح فنردار و بدون فنر میتوانند متعادل یا نامتعادل باشند.

-

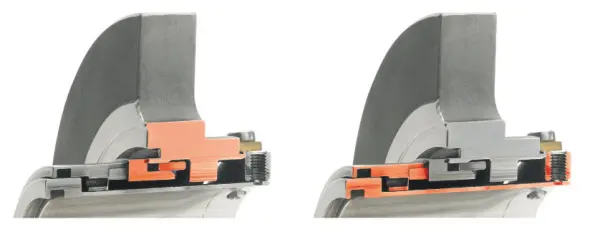

مکانیکال سیل کارتریج

در این نوع، تمام قطعات در یک مجموعهی واحد جمع میشوند و درنتیجه احتمال خطا در مونتاژ، کاهش و مدتزمان تعویض آببندی افزایش مییابد.

معیار های انتخاب

استفاده از استانداردهای تدوینشده برای انتخاب یک آببندی، بهترین رویکرد گرینش نوع و جنس قطعات است. یکی از سازمانهای معتبر و مشهور که در این زمینه فعال است، موسسهی نفت آمریکا (API) است که استاندارد پرکاربرد API 682 برای انتخاب آببند مکانیکی یک کاربرد خاص را تدوین کرده است. این استاندارد تنها اطلاعاتی بهعنوان ضمیمه است که فقط شامل راهنمایی است و الزامات طراحی را در بر نمیگیرد. بسیاری از کاربردهای پتروشیمی و صنعتی در این استاندارد پوشش داده شدهاند اما برخی از کاربردهای خاصتر را نمیتوان یافت.

در آببندیهایی که برای پمپ با سیال نسبتاً بیخطر استفاده میشوند، میتوان از نوع تکگانه استفاده کرد؛ زیرا نشتی به فشار اتمسفری، خطری نداشته و بهراحتی کنترل میشود. استفاده از آب بندی دوگانه میتواند نشتی را با محصور کردن سیال، بهتر کنترل کند اما در این نوع نیز ممکن است مقدار کمی نشتی باقی بماند.

اگر شرایط بهگونهای است که اجازهی وجود نشتی وجود ندارد، آببندی سهگانه که از مکانیسم سیال پرفشار مانع استفاده میکند، به کار گرفته میشود. در ویرایش چهارم استاندارد API 682 علاوه بر تعیین میزان نشتی، نوع سیال، میزان خورندگی و سایر خطرات آن نیز در نظر گرفته شده و جنسهای مختلف قطعات آببندی بر اساس مقاومت آنها در برابر سیالات مختلف، با کدهای متفاوت نشان داده شدهاند.

قبل از انتخاب نهایی، علاوه بر معیارهای گفتهشده، ملاحظات دیگری مانند ویژگیهای سیال، کار کردن پمپ بدون وجود سیال، استراتژیهای تشخیص نشتی، روش تخلیهی نشتی و آلودگیهای سیال نیز باید در نظر گرفته شوند.

قطعات مکانیکال سیل

مکانیکال سیل تکگانه

بیشتر بخوانید: انواع ست کنترل

مکانیکال سیل دوگانه

نگهداری از آب بند مکانیکی

آب بند مکانیکی جزئی از سیستم پمپاژ است که عملکرد آن حیاتی است و معمولاً نگهداری از آن فراموش میشود. نشتی بیشازحد از آببندی به دلیل نگهداری نادرست یا شرایط کاری فراتر از حد مجاز میتواند باعث ایجاد خطرات مختلف مانند اشتعال، مشکلات بهداشتی یا زیستمحیطی شود؛ بنابراین بهکارگیری برنامهی منظم و عملی نگهداری از آببندی برای اطمینان از صحت عملکرد و افزایش طول عمر، ضروری است. در ادامه مواردی که باید در نگهداری از این سیستم در نظر گرفته شوند، ذکر میشوند.

-

برآورد شرایط کاری

دما، فشار و سرعت، جزو عوامل مؤثر بر سایش المانهای آببندی و افزایش نشتی هستند؛ بنابراین دانستن شرایط کارکرد برای انتخاب یک سیستم آببندی مناسب، ضروری است. ترکیب متغیرهای فرایند برای مکانیکال سیل، شرایط خاصی به وجود میآورد که نیاز به تنظیم سیستم برای مطابقت با مشکلاتی مانند تبخیر، انجماد یا گرمای زیاد خواهد داشت.

بالا نگهداشتن بازده سیستم آببندی برای کاربردهایی که دما، فشار و سرعت بالایی وجود دارد یا اینکه لزجت سیال بالا است، کار بسیار سختی است. در چنین شرایطی، برای افزایش مدتزمان سرویس و تعمیر سیستم، استفاده از آببندیهای قوی و مقاوم، توصیه میشود.

-

میزان دوام سطوح آب بندی در مقابل سیال

در اکثر سیستمها، سیالی که پمپاژ میشود بهعنوان سیال روغنکاری نیز استفاده میشود. خواص سیال نیز مانند ویژگیهای آببندی، تابع دما و فشار کاری است که باید در نظر گرفته شوند. این خواص شامل ضخامت لایه بین المانها، خلوص، میزان سمّی بودن و قابلیت اشتعال است. آب بندی های سفت-سفت بیشتر برای سیالات کثیف و حاوی ذرات جامد مناسب هستند اما بدون وجود لایهی سیال بین آنها، زودتر ساییده خواهند شد. در مقابل، آب بندی های سفت-نرم در شرایطی که سیال روغنکاری وجود نداشته باشد، دوام بیشتری خواهند داشت.

-

توجه به دلایل سایش سطوح آببندی

نشتی زیاد معمولاً نشان از سایش سطوح در تماس است اما این مشکل میتواند ناشی از ایرادات جدیتر مانند خرابی یاتاقانها و خم شدن شفت باشد. اگر سایش به دلیل تماس سطوح زبر باشد، میتوان نشانههای آن را که وجود شیار و تراشه روی سطح است، دید.

-

کاهش ارتعاشات

سعی کنید پمپ را نزدیک به بهترین نقطهی عملکرد استفاده کنید. زمانی که مقدار زیادی از این نقطه دور شوید، در پمپ کاویتاسیون ایجاد خواهد شد و درنتیجه میزان ارتعاشات پمپ افزایش خواهد یافت. سیستم آببندی و بهویژه قطعاتی مانند اُرینگها، پلیمرها، فنر، پینهای محرک و پیچهای تنظیم، نسبت به ارتعاش، حساس هستند و وجود ارتعاشات زیاد، باعث کاهش طول عمر آنها خواهد شد.

-

روغنکاری مناسب

مکانیکال سیل وابسته به لایهی روغن بین سطوح در تماس است تا بتواند گرما و اصطکاک را کنترل کند. در اکثر موارد سیالی که پمپاژ میشود، حین تماس با سطوح آببندی، لایهی روغن موردنیاز را فراهم میکند؛ بنابراین برای محافظت از آببندی باید از کار کردن پمپ بدون وجود سیال، جلوگیری شود.

برای اطمینان میتوان از کنترلرهای مجهز به سنسور جریان یا پایشگر عملکرد پمپ استفاده شود تا از بروز مشکل، اجتناب شود. بهطورکلی، عملکرد سیستم آببندی در کاربردهایی که پمپ بهصورت مداوم کار میکند، بهتر از کاربردهایی است که پمپ بهصورت دورهای روشن و خاموش میشود. بهطور میانگین زمان استفاده از آب بندی مکانیکی، حداقل دو سال در نظر گرفته میشود. همانطور که قبلاً گفته شد، این مدت وابسته به متغیرها، شرایط کاری و محدودیتهای طراحی است. آشنایی با سیستم و محدودیتهای آن، میتواند به پیشگیری، شناخت و حل مشکلات آببندی کمک کند.

تعویض و نصب سیل مکانیکی

روند کلی و نحوهی مونتاژ و دمونتاژ قطعات هر سازنده، متفاوت است اما اصول کلی کارکرد سیل مکانیکی، یکسان می باشد. در ادامه، نکات کلی که باید در نصب و تعویض آببندی موردتوجه قرار گیرند، بیان میشوند.

- بررسی اولیه شفت: مطمئن شوید که شفت تمیز بوده و هیچ نوع آلودگی، تراشه و فلز روی آن وجود نداشته باشد. همچنین ناحیهای که اُرینگها قرار دارند را با دقت بیشتری بررسی کنید. قطر شفت را اندازه بگیرید تا مطمئن شوید در تلورانس مجاز برای آببندی قرار میگیرد.

- المانها و قطعات آببندی جدید را بررسی کنید تا مطمئن شوید هیچ آسیبی در حین تولید یا حملونقل به آن وارد نشده است. فاصلهی بین قطر خارجی و قطر داخلی صفحههای حلقههای اتصال باید ثابت و پایدار باشند. این فاصله ممکن است در طی جابجایی، از حالت اولیه خارج شده باشد. برای تنظیم مجدد، با انگشتان خود روی حلقهها فشار دهید تا به محل اصلی خود بازگردند. در صورت نادیده گرفتن این مسئله، مقدار نشتی در آببندی، بیشتر از حد مجاز خواهد شد.

- تنظيم ارتفاع مناسب آببندي: براي تنظيم این ارتفاع، قطعات پلاستیکی کوچکی وجود دارند که باید در کنارهی حلقههای اتصال قرار گیرند. برای نصب، این قطعات را کمی به سمت دیوارهی مخزن آببندی فشار دهید. اگر میزان فشار زیاد باشد، قطعات فاصلهدهنده خمشده و ارتفاع حلقهها از محدودهی مناسب خارج میشود. پس از تنظیم، پیچها را بسته و قطعات فاصلهدهنده را خارج کنید.

- اُرینگهای الاستومترها باید با نهایت دقت و کمترین میزان فشار نصب شوند. همچنین میزان روغن موردنیاز برای نصب آنها مقدار بسیار کمی است. روغن تنها برای آسان کردن نصب قطعات استفاده میشود و هیچ کمکی برای انجام آببندی به سیستم نمیکند. اگر میزان زیادی روغن در نصب مکانیکال سیل استفاده شود، روغن اضافی به قسمتهایی که المانهای آببندی در تماس هستند و دمای زیادی دارند، حرکت کرده و باعث سوختگی، آسیب به آببندی و نشتی خواهد شد.

- نصب حلقهی اصلی: حلقهی اصلی از جنس کربن یا سیلیکون کاربید به دو بخش تقسیم میشود که برای نگهداشتن این دو قسمت، از حلقهی محافظ استفاده میشود. حلقهی اصلی را روی سطح روتور قرار داده و آن را در مرکز، تنظیم کنید.

یکی از مهمترین نکات استفاده و تعمیر آب بند مکانیکی، میزان سفت کردن آببندی است. با توجه به اهمیت این موضوع، در ادامه بهطور مفصل این مسئله بیان میشود. زمانی که یکی از شیرهای خانه چکه میکند، معمولاً با سفت کردن شیر این مشکل برطرف میشود اما اگر نشتی مکانیکال سیل زیاد باشد سفت کردن بیشازحد، مشکل را بیشتر میکند. برای تنظیم صحیح، نکات زیر را رعایت کنید:

- خواندن دستورالعملهای سازنده و اجرای دقیق آنها

- هیچگاه قطعات را به هم فشار ندهید. قطعات آببندی بهراحتی آسیب میبینند و تعویض آنها هزینهی زیادی دارد.

- فضای کاری و دستان تکنسین باید تمیز باشند. وجود آلودگی حتی به میزان کم میتواند باعث آسیب به آببندی شود.

- بیشتر از مقدار موردنیاز به بستها گشتاور وارد نکنید.

سفت کردن بیشازحد آببندی، فشار غیرضروری زیادی به سطوح در تماس وارد میکند. این فشار باعث خرابی آببندی در اثر شوک مکانیکی خواهد شد. ایجاد شوک مکانیکی دلایلی مانند یاتاقانهای نامناسب، کاویتاسیون، گشتاور زیاد، بار نامتوازن و انحراف شفت دارد و به وجود آمدن آن در اثر تنظیم نامناسب آببندی بسیار رایج است.

همچنین سفت کردن زیاد باعث فشار به فنرها و تشدید نیروی بین سطوح آببندی خواهد شد. این مسئله باعث میشود دمای آببندی بالاتر از حد معمول شده و سایش سطوح، سریعتر رخ دهد. همچنین از نتایج سفت کردن بیشازحد، ایجاد اعوجاج در المانهای ثابت سیل مکانیکی است که باعث آسیب به واشرها و بیرون زدن آنها میشود که تمام این عوامل سبب میشوند تا نشتی بیشتر شود؛ بنابراین اگر به موردی برخوردید که مکانیکال سیل نشتی زیادی دارد در بیشتر موارد، شل کردن آببندی نتیجهی بهتری از سفت کردن آن خواهد داد.

عیب یابی و تعمیر مکانیکال سیل

مکانیکال سیل اغلب با سيالات خطرناك، سمی و قابل اشتعال مواجه است و بايد تحت شرايطی سخت مانند سرعت، دما و فشار زياد کار كند؛ بنابراين سايش آببندی بهويژه در شرایط کاری نزدیک به بالاترین حد مجاز برای سیستم، اجتنابناپذیر است. انتخاب این مسئله که آببندی تعمیر یا تعویض شود، بر عهدهی تکنسین و کاربر است و برگزیدن تعمیر بهجای تعویض برای کاهش هزینهها کاملاً قابلدرک است.

فرایند تعمیر مقداری برای سیستمهای مختلف تفاوت دارد اما در کل، پس از دمونتاژ قطعات، برخی از آنها تمیز شده و برخی دیگر مانند الاستومترها و قطعات فلزی تعویض میشوند. نتیجهی نهایی باید بهگونهای باشد که عملکرد در حد یک سیستم نو باشد.

بیشتر بخوانید: انواع پمپ آب خانگی

-

آسیب در اثر گرما

ایجاد شدن ترکهای شعاعی از مرکز حلقههای فلزی و سرامیکی به دلیل گرمای زیاد است. بنابر انجمن آببندی سیالات (FSA) این ترکها در سطوح آببندی مانند لبههای برشی عمل میکنند که درنهایت به دلیل خاصیت خراشندگی، باعث سایش آب بندی خواهند شد. این مشکل برای مواردی اتفاق میافتد که از سیال با چگالی کم و سرعت و فشار بالا استفاده شود. نتیجهی این روند، چکه کردن سیال مستقل از حرکت یا ثابت بودن شفت است.

عوامل مؤثر بر این مشکل، میزان سیال ناکافی برای روغنکاری، سرمایش کمتر از میزان موردنیاز و تبخیر سیال در سطح آببندی هستند. برای پیشگیری، مطمئن شوید که میزان کافی از سیال در سطوح آببندی وجود دارد. سایر اقداماتی که برای حل این مشکل انجام میشوند، عبارتاند از:

-

- بررسی فشار داخل محفظه برای اطمینان از بخار نشدن سیال

- بررسی تنظیمات آببندی برای اطمینان از ارتفاع صحیح المانها

- بررسی تلورانسهای بین شفت و حلقهی اصلی در دمای کاری

- بررسی وجود اعوجاج در رینگهای اتصال

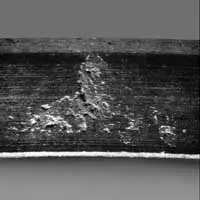

- سایش زیاد و شیار: سایش شیار معمولاً در رینگهای اتصال ایجاد میشوند. در شکل زیر، رینگ اصلی باعث ایجاد شیاری 360 درجه در رینگ اتصال شده است. نشانهی تشخیص این مورد نیز چکیدن سیال از آببندی مستقل از حرکت یا ثابت بودن شفت است. عوامل ایجاد شیار، متعدد هستند. روغنکاری ضعیف، مخصوصاً زمانی که سطوح از جنس سخت باشند، یکی از این عوامل است. در حلقههایی که از جنس نرم ساخته شدهاند، خورندگی سیال باعث ایجاد شیار خواهد شد.

بیشتر بخوانید: پرشر سوئیچ چیست؟

برای جلوگیری از نشتی به دلیل رشد شیار، اقدامات زیر را انجام دهید:

-

افزایش میزان خنککاری در سطوح آببندی

-

بررسی وجود ذرات خورنده در سیال

-

بررسی وجود انسداد در محفظهی آببندی

-

کک شدن

فرایند کک شدن یک لایهی سیاه در قسمتی که تحت فشار اتمسفری است، ایجاد میکند. این لایهی ایجادشده باعث سایش شدید سطوح آببندی میشود که معمولاً این فرایند بهوسیلهی اکسید شدن انجام میشود. علائم کک شدن زمانی به وجود میآید که مکانیکال سیل تحت دمای بالا یا در حضور سیال کثیف و دارای ذرات جامد، کار کند.

شستشوی آببندی از طریق یک منبع خارجی یا تعویض سطوح آببندی به نوع سخت که در مقابل اکسید شدن مقاوم است، میتواند کک شدن را به تأخیر بیندازد.اگر نشانههای کک شدن را که در شکل زیر نشان داده شده است، مشاهده کردید از بخار برای تمیز کردن لایهی به وجود آمده استفاده کنید.

-

ایجاد حفره و خوردگی

اثرات شیمیایی یکی از عوامل خوردگی و ایجاد حفره در آب بند مکانیکی است. این مورد معمولاً زمانی اتفاق میافتد که از جنس نامناسب برای قطعات آببندی استفاده شده است. همچنین خوردگی در اثر کار کردن پمپ بدون وجود سیال نیز اتفاق میافتد. برای جلوگیری از این آسیب، مطابقت شیمیایی سیال با سطوح آببندی را بررسی کرده و در زمان انتخاب قطعات، همیشه شرایط کاری نرمال و بدون فرایندهای تمیزکاری را در نظر بگیرید.

-

سوختگی سطوح آببندی

این مورد از نشانههای آسیب در اثر گرما بوده و با قسمتهای دایروی که از سطح کربنی آببندی بالا آمدهاند، شناخته میشود. سوختگی یکی از علتهای رایج نشتی آببندی است؛ چراکه قسمت سوخته باعث افزایش فاصلهی المانهای آببندی میشود. سطوح آببندی باید بسیار صاف باشند و وجود کوچکترین میزان آلودگی مانند سوختگی، باعث نشتی خواهد شد.

در پمپهایی که دفعات استفاده زیاد است، سوختگی شایعتر است. همچنین در حضور سیال با لزجت بالا، احتمال سوختگی افزایش مییابد. زمانی که دمای سطوح آببندی افزایش مییابد، سیالی که با لزجت بالا در حفرههای سطوح وجود دارد، بهسرعت به بیرون رانده میشود.

خنککاری نامناسب و چرخش سیال روی سطوح آببندی نیز احتمال سوختگی را افزایش میدهند. برای کاهش احتمال سوختگی، روشن و خاموش شدن مداوم را کاهش دهید. در صورت امکان از سطوح غیرقابل نفوذ برای مکانیکال سیل استفاده کنید تا احتمال نفوذ سیال خورنده از بین برود.

قیمت و خرید مکانیکال سیل

با توجه به این که آب بند مکانیکی انواع مختلفی دارد بهترین راه برای دریافت قیمت و خرید مکانیکال سیل، مشورت با یک متخصص است تا انتخاب متناسب با نیازتان داشته باشید. جهت خرید، دریافت لیست قیمت و مشاوره رایگان با کارشناسان آتور صنعت با شماره تلفن 32004-031 تماس حاصل فرمایید.

| عنوان | قیمت |

|---|---|

| قیمت مکانیکال سیل بورگمن (EagleBurgmann) | جهت دریافت لیست قیمت با شماره 03132004 تماس بگیرید. |

| لیست قیمت آب بند مکانیکی استیل سیلیکون | |

| قیمت سیل مکانیکی الماسه |

سوالات متداول درباره مکانیکال سیل (Mechanical Seal)

۱. مکانیکال سیل چیست و چه کاربردی دارد؟

مکانیکال سیل یک سیستم آببندی مکانیکی است که در پمپها، کمپرسورها و میکسرها برای جلوگیری از نشتی سیالات به کار میرود. این قطعه جایگزین پکینگهای سنتی شده و عملکرد بهتری در کاهش نشت و افزایش کارایی تجهیزات دارد.

۲. چه تفاوتی بین مکانیکال سیل و پکینگ گلند وجود دارد؟

مکانیکال سیل با استفاده از دو سطح صاف و تحت فشار برای جلوگیری از نشت کار میکند، در حالی که پکینگ گلند (Packing Gland) از الیاف فشردهشده استفاده میکند که در مقایسه با مکانیکال سیل، استهلاک بیشتری دارد، به روانکاری نیاز دارد و باعث اتلاف انرژی بیشتری میشود.

۳. چگونه مکانیکال سیل باعث کاهش نشتی در پمپها و میکسرها میشود؟

مکانیکال سیل دارای دو سطح آببندی است که تحت فشار فنر و نیروی هیدرولیکی در تماس با یکدیگر قرار میگیرند. این تماس، مسیر نشتی را به حداقل میرساند و سیال را درون سیستم نگه میدارد.

۴. انواع مکانیکال سیل کدامند و چه تفاوتهایی دارند؟

- بالانس و نانبالانس (Balanced & Unbalanced): مدلهای بالانس برای فشارهای بالا مناسبترند.

- تکپایه و دوپایه (Single & Double): نوع دوپایه در محیطهای خورنده یا حاوی ذرات جامد کاربرد دارد.

- کارتریج سیل (Cartridge Seal): نصب آسانی دارد و در صنایع حساس استفاده میشود.

۵. برای انتخاب مکانیکال سیل مناسب چه عواملی را باید در نظر گرفت؟

- نوع سیال (خورنده، دارای ذرات جامد، ویسکوز)

- دما و فشار کاری

- سرعت چرخش شفت

- جنس قطعات مکانیکال سیل

۶. چه عواملی بر طول عمر مکانیکال سیل تأثیر میگذارند؟

- دمای بالا و تغییرات دمایی ناگهانی

- آلودگی و وجود ذرات جامد در سیال

- تنظیمات نامناسب فشار فنر

- روانکاری و خنککاری ناکافی

۷. مکانیکال سیل چگونه خنککاری و روغنکاری میشود؟

بسته به نوع سیل، میتوان از یک سیستم خنککننده (مانند فلاشینگ) استفاده کرد یا از روانکارهای مخصوص برای کاهش اصطکاک و افزایش طول عمر قطعه بهره برد.

۸. علت خرابی مکانیکال سیل چیست و چگونه از آن جلوگیری کنیم؟

- فرسایش و خوردگی: استفاده از جنس مناسب (مثلاً سیلیکون کاربید برای مواد خورنده)

- خشک کار کردن (Dry Running): همیشه اطمینان حاصل کنید که سیال به اندازه کافی در سیستم جریان دارد.

- فشار یا سرعت بیش از حد: بررسی و تنظیم صحیح پارامترهای عملیاتی

۹. برای سیالات خاص (مانند مواد شیمیایی یا سیالات دارای ذرات جامد) چه نوع مکانیکال سیلی مناسب است؟

- برای مواد شیمیایی خورنده: سیلهای با پوشش PTFE یا آلیاژهای مقاوم

- برای سیالات دارای ذرات جامد: مکانیکال سیلهای دوپایه (Double Seal)

۱۰. چگونه مکانیکال سیل را نصب کنیم و چه نکاتی را در هنگام نصب باید رعایت کرد؟

- سطح شفت و سیل را کاملاً تمیز کنید.

- از روانکاری مناسب در هنگام نصب استفاده کنید.

- مکانیکال سیل را با دقت و بدون فشار اضافی جایگذاری کنید.

۱۱. مکانیکال سیل مناسب برای پمپهای صنعتی چیست؟

بسته به نوع پمپ (گریز از مرکز، دندهای، رفت و برگشتی) و نوع سیال، از مدلهای تکپایه یا دوپایه، کارتریج یا نوع بالانس استفاده میشود.

۱۲. چگونه متوجه شویم که مکانیکال سیل نیاز به تعویض دارد؟

- نشت مداوم سیال

- کاهش راندمان پمپ

- افزایش دما در ناحیه سیل

۱۳. چگونه یک مکانیکال سیل خراب را تعمیر کنیم؟

در بسیاری از موارد، مکانیکال سیلها یکبار مصرفاند. اما در مدلهای صنعتی، میتوان سطوح سایشی را پولیش کرد یا فنرها را تعویض کرد.

۱۴. آیا برای انواع پمپها و تجهیزات صنعتی، مکانیکال سیلهای متفاوتی وجود دارد؟

بله، مکانیکال سیلها بر اساس نوع تجهیزات، نوع سیال و شرایط عملیاتی طراحی میشوند. برای مثال، سیلهای خاصی برای پمپهای API 682 در صنایع نفت و گاز طراحی شدهاند.

۱۵. بهترین برندها و تولیدکنندگان مکانیکال سیل کدامند؟

- John Crane (یکی از معتبرترین برندهای جهانی)

- EagleBurgmann (تخصص در صنایع نفت و پتروشیمی)

- Flowserve (ارائهدهنده سیلهای کارتریج با کیفیت بالا)

- AESSEAL (متخصص در تولید مکانیکال سیلهای سفارشی)

📞 برای دریافت مشاوره رایگان و انتخاب بهترین مکانیکال سیل برای تجهیزات خود، با کارشناسان ما تماس بگیرید.